1.本发明涉及一种摩擦材料用的亚共晶高熵合金及其制备方法。

背景技术:

2.经典冶金理论证明,含有多种组成元素的传统合金存在大量的金属间化合物,导致其结构复杂、机械性能有限。高熵合金因其崭新的设计理念、独特的合金结构和优异的综合性能而受到广泛关注。与传统合金相比,高熵合金通常由五种或更多主元素组成,每个元素的原子比在5%和35%之间。高熵合金虽然由多个主元组成,但其相组成仍以单相固溶体为主,而不是大量的金属间化合物。因此,高熵合金在实际工程应用中显示出巨大的潜力,特别是耐磨性能作为主要关注点的摩擦学领域。

3.根据典型的磨损理论,因为在固定载荷下接触面积较小,硬度较高的合金往往表现出更好的抗磨性能。因此,硬度较高的bcc相组成的alcocrfeni高熵合金吸引了诸多研究者的目光。然而,alcocrfeni高熵合金目前存在晶粒尺寸大、成分偏析严重等问题限制了其在摩擦学领域的应用。

技术实现要素:

4.本发明的目的是为了解决现有高熵合金硬度低、耐磨性差的问题,提出一种摩擦材料用的亚共晶高熵合金及其制备方法。

5.本发明一种摩擦材料用的亚共晶高熵合金由al、co、cr、fe、ni和hf元素组成,表达式为(alcocrfeni)

100-x

hf

x

,2≤x≤6,其中al、co、cr、fe、ni为等原子比。

6.本发明一种摩擦材料用的亚共晶高熵合金的制备方法按以下步骤进行:一、按原子百分比al为18.8%~19.6%、co为18.8%~19.6%、cr为18.8%~19.6%、fe为18.8%~19.6%,ni为18.8%~19.6%、hf为2%~6%的比例称取al、co、cr、fe、ni和hf,得到原材料;其中al、co、cr、fe、ni为等原子比;

7.二、对原材料和钛块进行预处理,然后将原材料按从下至上为al、hf、ni、co、fe、cr的顺序加入到熔炼炉的坩埚中,然后在熔炼炉的另一个坩埚中加入钛块,再将熔炼炉抽真空后充入氩气进行保护,先熔炼钛块,然后再熔炼原材料,冷却后,得到纽扣锭样品;

8.三、将纽扣锭样品反复熔炼为6-8次,冷却得到摩擦材料用的亚共晶高熵合金;其中每次熔炼时将纽扣锭样品翻面。

9.本发明所述亚共晶高熵合金的组织为初生bcc相和共晶区组成的亚共晶结构,其中,共晶区由在晶界处交替生长的bcc相和laves相组成。laves相沿晶界的析出造成第二相强化以及细晶强化,提高了alcocrfeni高熵合金硬度,使亚共晶高熵合金具有良好的耐磨性。同时,本发明公开一种亚共晶高熵合金的制备方法,采用的常规电弧熔炼工艺流程简单、易操作,不需要后续复杂的加工工艺,可有效降低材料的生产成本,在工程结构领域表现出巨大的应用潜力。

10.本发明具备以下有益效果:

11.(1)本发明实现了摩擦材料用的亚共晶高熵合金的设计;通过调节al、co、cr、fe、ni、hf元素的成分含量,得到具有共晶结构的亚共晶高熵合金;

12.(2)hf元素与al、co、cr、fe、ni元素的混合焓分别为:-39kj/mol、-35kj/mol、-9kj/mol、-21kj/mol和-42kj/mol。hf、al、co、cr、fe、ni元素的电负性分别为:1.3、1.61、1.88、1.66、1.83和1.91。本发明利用hf的大原子半径、与其它组成元素负混合焓以及电负性差大等特点,诱导硬质laves相在晶界处析出,发生第二相强化和细晶强化,使亚共晶高熵合金具有硬度高、屈服强度高(1273~2023mpa)、耐磨性佳等优点。

13.(3)本发明设计的亚共晶高熵合金,采用的常规电弧熔炼方法简单、易操作,且不需要热处理和后续复杂的加工工艺。

14.基于上述理由,本发明可在金属材料及其制备等领域广泛推广。

附图说明

15.图1为实施例一、二和三以及对比实施例制备的高熵合金的xrd图;

16.图2为实施例一、二和三以及对比实施例制备的高熵合金的sem图;

17.图3为实施例一、二和三以及对比实施例制备的高熵合金的金相图;

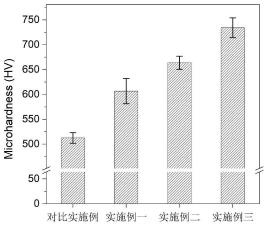

18.图4为实施例一、二和三以及对比实施例制备的高熵合金的合金维氏硬度图;

19.图5为实施例一、二和三以及对比实施例制备的高熵合金的合金磨损率数据图。

具体实施方式

20.本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

21.具体实施方式一:本实施方式一种摩擦材料用的亚共晶高熵合金由al、co、cr、fe、ni和hf元素组成,表达式为(alcocrfeni)

100-x

hf

x

,2≤x≤6,其中al、co、cr、fe、ni为等原子比。

22.具体实施方式二:本实施方式与具体实施方式一不同的是:亚共晶高熵合金按原子百分比由19.6%al、19.6%co、19.6%cr、19.6%fe、19.6%ni和2%hf组成,表示为al

19.6

co

19.6

cr

19.6

fe

19.6

ni

19.6

hf2。其他与具体实施方式一相同。

23.具体实施方式三:本实施方式与具体实施方式一或二不同的是:亚共晶高熵合金按原子百分比由19.2%al、19.2%co、19.2%cr、19.2%fe、19.2%ni和4%hf组成,表示为al

19.2

co

19.2

cr

19.2

fe

19.2

ni

19.2

hf4。其他与具体实施方式一或二相同。

24.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:亚共晶高熵合金按原子百分比由18.8%al、18.8%co、18.8%cr、18.8%fe、18.8%ni和6%hf组成,表示为al

18.8

co

18.8

cr

18.8

fe

18.8

ni

18.8

hf6。其他与具体实施方式一至三之一相同。

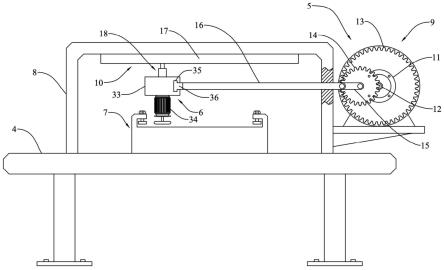

25.具体实施方式五:本实施方式一种摩擦材料用的亚共晶高熵合金的制备方法按以下步骤进行:一、按原子百分比al为18.8%~19.6%、co为18.8%~19.6%、cr为18.8%~19.6%、fe为18.8%~19.6%,ni为18.8%~19.6%、hf为2%~6%的比例称取al、co、cr、fe、ni和hf,得到原材料;其中al、co、cr、fe、ni为等原子比;

26.二、对原材料和钛块进行预处理,然后将原材料按从下至上为al、hf、ni、co、fe、cr的顺序加入到熔炼炉的坩埚中,然后在熔炼炉的另一个坩埚中加入钛块,再将熔炼炉抽真

空后充入氩气进行保护,先熔炼钛块,然后再熔炼原材料,冷却后,得到纽扣锭样品;

27.三、将纽扣锭样品反复熔炼为6-8次,冷却得到摩擦材料用的亚共晶高熵合金;其中每次熔炼时将纽扣锭样品翻面。

28.熔炼过程中先熔化金属钛块,吸附电弧炉腔室内残留的氧气,进一步降低熔炼过程的氧化行为。

29.具体实施方式六:本实施方式与具体实施方式五不同的是:步骤二中所述的预处理是指打磨清洗,具体为:先进行砂轮打磨、砂纸抛光,然后在乙醇溶液中超声清洗,再烘干备用。其他与具体实施方式五相同。

30.具体实施方式七:本实施方式与具体实施方式五或六不同的是:步骤二抽真空至5

×

10-3

pa。其他与具体实施方式五或六相同。

31.具体实施方式八:本实施方式与具体实施方式五至七之一不同的是:步骤二充入保护气体高纯氩气至-0.05mpa。其他与具体实施方式五至七之一相同。

32.具体实施方式九:本实施方式与具体实施方式五至八之一不同的是:步骤二熔炼钛块时电流强度为400-500a,熔炼时间为2-4min。其他与具体实施方式五至八之一相同。

33.具体实施方式十:本实施方式与具体实施方式五至九之一不同的是:步骤二原材料的熔炼时间为3-6min,电流强度为450-550a。其他与具体实施方式五至九之一相同。

34.采用以下实施例验证本发明的有益效果:

35.实施例一、一种摩擦材料用的亚共晶高熵合金按原子百分比由19.6%al、19.6%co、19.6%cr、19.6%fe、19.6%ni和2%hf组成,表示为al

19.6

co

19.6

cr

19.6

fe

19.6

ni

19.6

hf2。

36.其制备方法如下:

37.(1)按上述原子比称取hf块、al块、co片、cr块、fe粒和ni粒,得到原材料;原料纯度均大于99.95%。

38.(2)将所选原材料和金属钛块进行打磨清洗预处理,去除金属原材料表面氧化物和杂质,具体为先进行砂轮打磨、砂纸抛光,然后在乙醇溶液中超声清洗,再烘干备用;

39.(3)将处理后的原材料按al、hf、ni、co、fe、cr顺序依次放入非自耗真空电弧炉的坩埚,同时将金属钛块放入非自耗真空电弧炉的另一个坩埚中,抽真空至5

×

10-3

pa,充入保护气体高纯氩气至-0.05mpa,然后进行引弧熔炼,先熔化金属钛块,熔炼电流为450a,时间为3min,熔炼过程中吸附电弧炉腔室内残留的氧气,进一步降低熔炼过程的氧化行为,然后熔炼合金锭,熔炼电流为550a,时间为5min,冷却后得到纽扣锭样品;

40.(4)将初熔合金锭利用炉子自带的机械手翻转,翻面后继续再次熔炼,重复熔炼7次。保证合金成分的均匀性,多次熔炼结束后,冷却得到摩擦材料用的亚共晶高熵合金al

19.6

co

19.6

cr

19.6

fe

19.6

ni

19.6

hf2。

41.实施例二、一种亚共晶高熵合金按原子百分比由19.2%al、19.2%co、19.2%cr、19.2%fe、19.2%ni和4%hf组成,表示为al

19.2

co

19.2

cr

19.2

fe

19.2

ni

19.2

hf4。

42.其制备方法如下:

43.(1)按上述原子比称取hf块、al块、co片、cr块、fe粒和ni粒,得到原材料;原料纯度均大于99.95%。

44.(2)将所选原材料和金属钛块进行打磨清洗预处理,去除金属原材料表面氧化物和杂质,具体为先进行砂轮打磨、砂纸抛光,然后在乙醇溶液中超声清洗,再烘干备用;

45.(3)将处理后的原材料按al、hf、ni、co、fe、cr顺序依次放入非自耗真空电弧炉的坩埚,同时将金属钛块放入非自耗真空电弧炉的另一个坩埚中,抽真空至5

×

10-3

pa,充入保护气体高纯氩气至-0.05mpa,然后进行引弧熔炼,先熔化金属钛块,熔炼电流为450a,时间为3min,熔炼过程中吸附电弧炉腔室内残留的氧气,进一步降低熔炼过程的氧化行为,然后熔炼合金锭,熔炼电流为550a,时间为5min,冷却后得到纽扣锭样品;

46.(4)将初熔合金锭利用炉子自带的机械手翻转,翻面后继续再次熔炼,重复熔炼7次。保证合金成分的均匀性,多次熔炼结束后,冷却得到摩擦材料用的亚共晶高熵合金al

19.2

co

19.2

cr

19.2

fe

19.2

ni

19.2

hf4。

47.实施例三、一种亚共晶高熵合金按原子百分比由18.8%al、18.8%co、18.8%cr、18.8%fe、18.8%ni和6%hf组成,表示为al

18.8

co

18.8

cr

18.8

fe

18.8

ni

18.8

hf6。

48.其制备方法如下:

49.(1)按上述原子比称取hf块、al块、co片、cr块、fe粒和ni粒,得到原材料;原料纯度均大于99.95%。

50.(2)将所选原材料和金属钛块进行打磨清洗预处理,去除金属原材料表面氧化物和杂质,具体为先进行砂轮打磨、砂纸抛光,然后在乙醇溶液中超声清洗,再烘干备用;

51.(3)将处理后的原材料按al、hf、ni、co、fe、cr顺序依次放入非自耗真空电弧炉的坩埚,同时将金属钛块放入非自耗真空电弧炉的另一个坩埚中,抽真空至5

×

10-3

pa,充入保护气体高纯氩气至-0.05mpa,然后进行引弧熔炼,先熔化金属钛块,熔炼电流为450a,时间为3min,熔炼过程中吸附电弧炉腔室内残留的氧气,进一步降低熔炼过程的氧化行为,然后熔炼合金锭,熔炼电流为550a,时间为5min,冷却后得到纽扣锭样品;

52.(4)将初熔合金锭利用炉子自带的机械手翻转,翻面后继续再次熔炼,重复熔炼7次。保证合金成分的均匀性,多次熔炼结束后,冷却得到摩擦材料用的亚共晶高熵合金al

18.8

co

18.8

cr

18.8

fe

18.8

ni

18.8

hf6。

53.对比实施例、一种alcocrfeni高熵合金,按原子百分比由20%al、20%co、20%cr、20fe和20%ni组成,表示为al

20

co

20

cr

20

fe

20

ni

20

或alcocrfeni。

54.其制备方法如下:

55.(1)按上述原子比称取al块、co片、cr块、fe粒和ni粒,得到原材料;原料纯度均大于99.95%。

56.(2)将所选原材料和金属钛块进行打磨清洗预处理,去除金属原材料表面氧化物和杂质,具体为先进行砂轮打磨、砂纸抛光,然后在乙醇溶液中超声清洗,再烘干备用;

57.(3)将处理后的原材料按al、ni、co、fe、cr顺序依次放入非自耗真空电弧炉的坩埚,同时将金属钛块放入非自耗真空电弧炉的另一个坩埚中,抽真空至5

×

10-3

pa,充入保护气体高纯氩气至-0.05mpa,然后进行引弧熔炼,先熔化金属钛块,熔炼电流为450a,时间为3min,熔炼过程中吸附电弧炉腔室内残留的氧气,进一步降低熔炼过程的氧化行为,然后熔炼合金锭,熔炼电流为550a,时间为5min,冷却后得到纽扣锭样品;

58.(4)将初熔合金锭利用炉子自带的机械手翻转,翻面后继续再次熔炼,重复熔炼7次。保证合金成分的均匀性,多次熔炼结束后,得到alcocrfeni高熵合金。

59.实施例1-3亚共晶高熵合金以及对比实施例的xrd衍射图谱结果如图1所示;其中

●

为laves相,

□

为bcc(b2),

○

为bcc(a2)。对比实施例中含有bcc相,实施例1-3中含有bcc

相和laves相。随着hf元素的加入,xrd衍射图谱出现的laves相衍射峰强度增加且衍射峰数量增多。其中,laves相结构为(ni、co)2hf。

60.实施例1-3亚共晶高熵合金和对比实施例的高熵合金的微观组织结果如图2所示。可以看到,对比实施例组织均匀,呈现单相bcc结构。实施例1的组织为初生bcc相和共晶区域组成的亚共晶结构,其中共晶区域由在晶界处交替形核、生长的bcc相和laves相组成。此外,对于实施例2-3来说,随着hf元素的加入,实施例2-3中的laves相的含量明显增加。hf的引入减小了晶粒尺寸,这主要与hf元素沿晶界产生laves相的偏析有关。沿晶界析出的laves相阻碍了初生bcc相的生长并导致晶粒细化。

61.实施例1-3亚共晶高熵合金和对比实施例的高熵合金金相组织结果如图3所示。随着hf元素的加入,实施例1-3中的晶界处laves相明显增多,且明显降低晶粒尺寸。同时晶粒内部的成分偏析明显减轻。

62.图4为实施例1-3亚共晶高熵合金以及对比实施例的显微硬度结果。对比实施例的硬度为512hv。随着高熵合金中hf元素含量的升高,显微硬度从606hv(实施例1)增加到734hv(实施例3)。实施例2-3的硬度增加与laves相在晶界析出造成的第二相强化和细晶强化有关。

63.基于ht-1000球盘式摩擦磨损仪对(alcocrfeni)

100-x

hf

x

高熵合金进行了5n的干摩擦磨损实验,摩擦配副为si3n4,滑动速度300rpm,滑动时间30分钟。图5为实施例1-3以及对比实施例的磨损率结果。可以知道,随着亚共晶高熵合金硬度的升高,合金磨损率大幅度下降,这与archard定律一致,即耐磨性能与材料硬度呈正相关关系。可见实施例1-3的耐磨性被大大改善。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。