1.本发明涉及废旧锂电池回收技术领域,尤其是涉及一种废旧锂电池中铁和硫的综合回收方法。

背景技术:

2.锂离子电池自商业化以来,因其具有比能量高、体积小、质量轻、应用温度范围广、等独特的优势被广泛应用,如应用于移动电话、笔记本电脑及便携式设备等。但锂离子电池的广泛使用势必带来大量的废旧电池,如若随意丢弃不仅会对环境造成严重污染,更是对资源的浪费。

3.相关技术主要是利用湿法冶炼将有价金属回收后再制备成电池材料,其中必不可少地会产生各种工业废渣,工业废渣的大量堆存不仅占用土地资源,还会造成严重的大气污染、土壤污染和水资源污染,而传统工业废渣的处理方法(如填埋、焚烧、热解以及微生物分解等)存在处理周期长、对土地会产生二次污染等问题。铁铝渣作为锂电回收过程产生固体废弃物中的一种大宗固废,其具有含铁高、含硫高、成分杂的特点,而现有的铁铝渣处理方法无法有效充分回收利用其中的硫组份,导致经济效益差,处理成本高。因此,亟待寻求工业废渣资源化综合利用的新途径。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种废旧锂电池中铁和硫的回收方法,能够回收铁铝渣中的铁和硫,实现铁质资源化,硫回收为硫酸,其余杂质可用于制备蒸压加气砌块,无二次污染,有很好的社会效益、环境效益和经济效益。

5.本发明还提供上述回收方法的应用。

6.根据本发明的第一方面实施例的废旧锂电池中铁和硫的回收方法,包括以下步骤:

7.将废旧锂电池回收产生的铁铝渣与硫磺混匀后,在1000℃~1350℃条件下焙烧,得到富铁组分和含硫尾气。

8.根据本发明实施例的回收方法,至少具有如下有益效果:

9.实施例的回收方法通过加入硫磺,增加还原铁的产率的同时,提高了尾气中的硫含量,降低烟气制硫酸的成本。制得的硫酸返回酸浸处理工序,能够实现部分硫的循环,降低高硫尾气处理的压力和酸浸处理工序的原料成本。通过该方法得到的铁组份含铁量高、含硫量低,符合铁冶炼、铁粉厂原料要求。

10.实施例的回收方法能将废旧锂电池的铁铝渣100%全量化利用,实现铁质资源化,且不会产生新的污染。富集铁组份后得到的尾渣可用于制备蒸压加气砌块,实现增值化利用,全流程无二次污染,具有很好的社会效益、环境效益和经济效益。

11.根据本发明的一些实施例,所述废旧锂电池回收的工艺包括:将锂电池粉进行酸

浸,对所得浸出液除铁铝,得到所述铁铝渣。

12.根据本发明的一些实施例,所述锂电池粉通过对废旧锂电池破碎、筛分得到。

13.根据本发明的一些实施例,所述酸浸所用的酸包括硫酸、盐酸中的至少一种。

14.根据本发明的一些实施例,所述铁铝渣包括黄钠铁矾、氢氧化铝、氢氧化铁中的至少一种。进一步地,在所述酸浸采用硫酸时,所述铁铝渣中还可能含有硫酸钠。

15.根据本发明的一些实施例,所述铁铝渣干基中的铁含量为14%~35%。

16.根据本发明的一些实施例,所述铁铝渣干基中的铁含量为21%~28%。

17.根据本发明的一些实施例,所述铁铝渣干基中的硫含量为4%~7.5%。

18.根据本发明的一些实施例,所述铁铝渣干基中的钠含量为3.54%~4.72%。

19.根据本发明的一些实施例,所述铁铝渣的含水率为35~55%。

20.根据本发明的一些实施例,所述铁铝渣的粒径≤2cm。由此,能够增加铁铝渣与硫磺的混合均匀度,使得高温反应更完全,提高了反应效率。

21.根据本发明的一些实施例,以所述铁铝渣与所述硫磺的总质量计,所述硫磺的质量百分比为5%~45%。

22.根据本发明的一些实施例,以所述铁铝渣与所述硫磺的总质量计,所述硫磺的质量百分比为8%~42%。

23.根据本发明的一些实施例,以所述铁铝渣与所述硫磺的总质量计,所述硫磺的质量百分比为35%~42%。

24.根据本发明的一些实施例,以所述铁铝渣与所述硫磺的总质量计,所述硫磺的质量百分比为40%~42%。

25.根据本发明的一些实施例,所述焙烧温度为1100℃~1200℃。

26.根据本发明的一些实施例,所述焙烧时间为5min~70min。

27.根据本发明的一些实施例,所述焙烧时间为10min~60min。

28.根据本发明的一些实施例,还包括对所述富铁组分进行磁选,得到铁组分。由此,可以将铁组份和铝组份分离。

29.根据本发明的一些实施例,所述铁组分中的铁含量高于65%。

30.根据本发明的一些实施例,所述铁组分中的铁含量为65%~90%。

31.根据本发明的一些实施例,所述铁组分中的铁含量为70%~85%。

32.根据本发明的一些实施例,所述铁组分中的硫含量≤0.5%。

33.根据本发明的一些实施例,所述铁组分中的硫含量≤0.3%。

34.根据本发明的一些实施例,所述所述磁选前包括细破。所述细破后的焙烧料的粒径≤5mm。由此,能够提高磁选分离效率,降低富铁组份中的杂质含量。

35.根据本发明的一些实施例,所述含硫尾气的成分包括so2、o2和n2。

36.根据本发明的一些实施例,所述含硫尾气中,so2浓度为30000mg/nm3~140000mg/nm3。

37.根据本发明的一些实施例,所述含硫尾气用于制备硫酸。

38.根据本发明的一些实施例,所述磁选后的剩余尾渣可用于制备蒸压加气砌块。

39.根据本发明的一些实施例,所述蒸压加气砌块的制备方法包括以下步骤:将5wt%~30wt%尾渣、25wt%~35wt%水泥、15wt%~35wt%粉煤灰、10wt%~15wt%轻质陶粒混

合后,得混合物;以混合物的质量计,加入20wt%~35wt%水和0.05wt%~0.5wt%发泡剂混匀后,依次浇筑成型、脱模和养护,即得所述蒸压加气砌块。

40.根据本发明的一些实施例,所述养护的温度为180℃~210℃。

41.根据本发明的一些实施例,所述养护的温度为190℃~200℃。

42.根据本发明的一些实施例,所述养护的温度为195℃。

43.根据本发明的一些实施例,所述养护的时间为7h~9h。

44.根据本发明的一些实施例,所述养护的时间为8h。

45.根据本发明的第二方面实施例的应用,具体为上述第一方面实施例所述的回收方法在废旧锂电池回收中的应用。

46.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

47.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

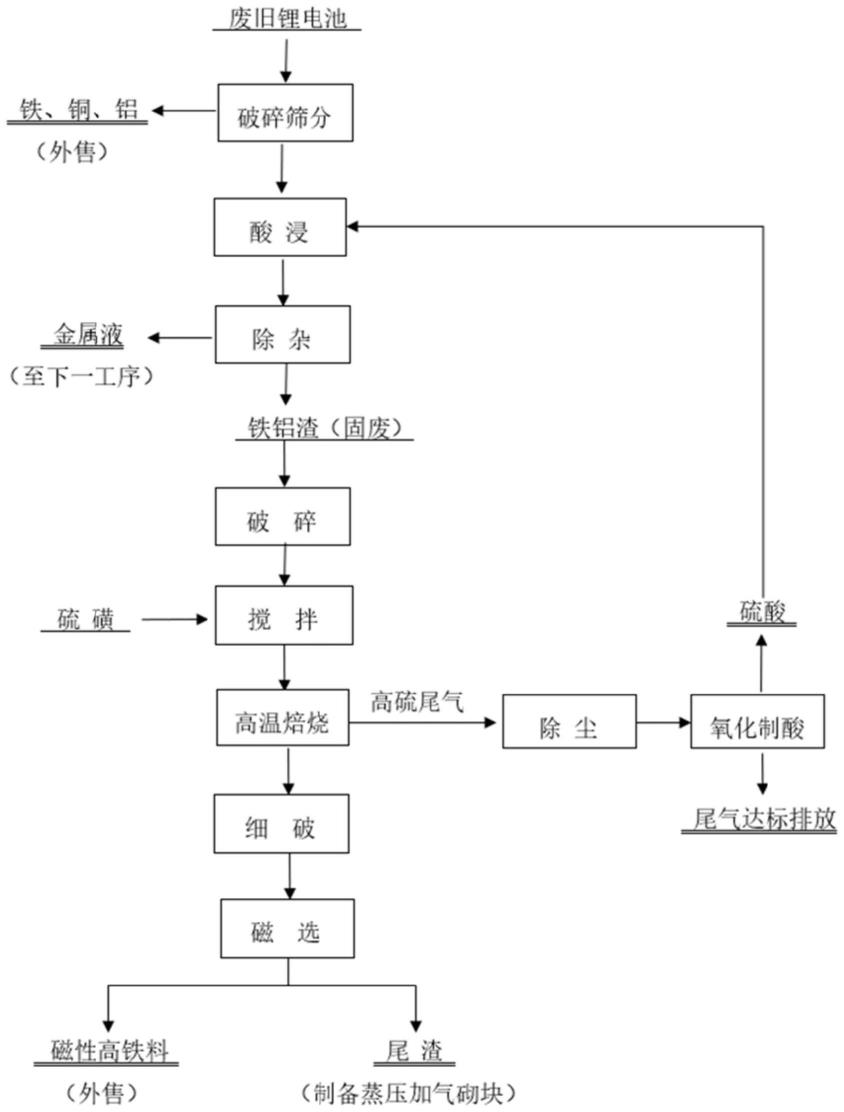

48.图1是本发明实施例的废旧锂电池中铁和硫的回收方法的流程图。

具体实施方式

49.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

50.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

51.下述实施例中所用的硫磺为粉状,硫含量≥96%。

52.实施例提供一种废旧锂电池中铁和硫的回收方法,具体流程如图1所示。

53.下述实施例中铁铝渣的制备方法为:将废旧锂电池进行破碎筛分,分选出金属铁、铜、铝外售,剩余电池粉料经过酸浸,得到浸出液,对浸出液用碳酸钠溶液调节ph至3.6~4.1,铁铝沉降,得到一次铁铝渣;继续调节ph至4.5~5.0,获得二次铁铝渣。

54.下述实施例中,所用的铁铝渣的含水率为50%;以铁铝渣干基的质量计,铁含量为24.5%,钠含量为4.72%,硫含量为6%,铝含量5.82%,锰含量5.69%。

55.实施例1

56.本实施例提供一种废旧锂电池中铁和硫的回收方法,具体步骤如下:

57.(1)将铁铝渣破碎至直径≤2cm后,将2吨铁铝渣、538kg硫磺搅拌均匀,得到混合物料。

58.(2)将混合物料送入回转窑经1100℃高温焙烧10min,得焙烧料;将焙烧料细破至粒径≤5mm后进行磁选,分离得到磁性高铁料287kg和尾渣380kg。

59.铁回收率达92.54%,硫回收率达98.40%。其中,磁性高铁料的含铁量为79wt%、含硫量为0.26wt%,可用于外售;尾渣中的含硫量为0.31wt%;焙烧过程中产生的高硫尾气

(so2含量为58800mg/nm3)经环保系统除尘、氧化制酸后达标排放,且可制得质量分数为98%的硫酸,用于酸性浸出工序。

60.(3)将20wt%步骤(2)得的尾渣和35wt%水泥、34wt%粉煤灰、11wt%轻质陶粒混合后,得混合物;以混合物的质量计,加入25wt%水、0.08wt%发泡剂混合后,浇筑,预养护脱模,切割成型,送入蒸压釜经195℃蒸压养护8小时后,码垛打包制备得到700级蒸压加气块砌块,该蒸压加气砌块的体积密度为710kg/m3,抗压强度3.8mpa。

61.实施例2

62.本实施例提供一种废旧锂电池中铁和硫的回收方法,具体步骤如下:

63.(1)将铁铝渣破碎至直径≤2cm后,将2吨铁铝渣、724kg硫磺搅拌均匀,得到混合物料。

64.(2)将混合物料送入回转窑经1150℃高温焙烧10min,得焙烧料;将焙烧料细破至粒径≤5mm后进行磁选,分离得到磁性高铁料281kg和尾渣388kg。

65.铁回收率达95.20%,硫回收率达98.68%。其中,磁性高铁料的含铁量为83wt%、含硫量为0.22wt%,可用于外售;尾渣中的含硫量为0.25wt%;焙烧过程中产生的高硫尾气(so2含量为79400mg/nm3)经环保系统除尘、氧化制酸后达标排放,且可制得质量分数为98%的硫酸,用于酸性浸出工序。

66.(3)将15wt%步骤(2)得的尾渣和35wt%水泥、39wt%粉煤灰、11wt%轻质陶粒混合后,得混合物;以混合物的质量计,加入25wt%水、0.10wt%发泡剂混合后,浇筑,预养护脱模,切割成型,送入蒸压釜经195℃蒸压养护8小时后,码垛打包制备得到700级蒸压加气块砌块,该蒸压加气砌块的体积密度为697kg/m3,抗压强度3.91mpa。

67.实施例3

68.本实施例提供一种废旧锂电池中铁和硫的回收方法,具体步骤如下:

69.(1)将铁铝渣破碎至直径≤2cm后,将2吨铁铝渣、87kg硫磺搅拌均匀,得到混合物料。

70.(2)将混合物料送入回转窑经1150℃高温焙烧60min,得焙烧料;将焙烧料细破至粒径≤5mm后进行磁选,分离得到磁性高铁料304kg和尾渣365kg。

71.铁回收率达89.30%,硫回收率达99.43%。其中,磁性高铁料的含铁量为72wt%、含硫量为0.07wt%,可用于外售;尾渣中的含硫量为0.13wt%;焙烧过程中产生的高硫尾气(so2含量为13000mg/nm3)经环保系统除尘、氧化制酸后达标排放,且可制得质量分数为98%的硫酸,用于酸性浸出工序。

72.(3)将5wt%步骤(2)得的尾渣和35wt%水泥、45wt%粉煤灰、15wt%轻质陶粒混合后,得混合物;以混合物的质量计,加入25wt%水、0.20wt%发泡剂混合后,浇筑,预养护脱模,切割成型,送入蒸压釜经195℃蒸压养护8小时后,码垛打包制备得到700级蒸压加气块砌块,该蒸压加气砌块的体积密度为688kg/m3,抗压强度3.56mpa。

73.实施例4

74.本实施例提供一种废旧锂电池中铁和硫的回收方法,具体步骤如下:

75.(1)将铁铝渣破碎至直径≤2cm后,将2吨铁铝渣、250kg硫磺配搅拌均匀,得到混合物料。

76.(2)将混合物料送入回转窑经1200℃高温焙烧30min,得焙烧料;将焙烧料细破至

粒径≤5mm后进行磁选,分离得到磁性高铁料291kg和尾渣377kg。

77.铁回收率达91.46%,硫回收率达99.15%。其中,磁性高铁料的含铁量为77wt%、含硫量为0.13wt%,可用于外售;尾渣中的含硫量为0.17wt%;焙烧过程中产生的高硫尾气(so2含量为30500mg/nm3)经环保系统除尘、氧化制酸后达标排放,且可制得质量分数为98%的硫酸,用于酸性浸出工序。

78.(3)将15wt%步骤(2)得的尾渣和35wt%水泥、35wt%粉煤灰、15wt%轻质陶粒混合后,得混合物;以混合物的质量计,加入25wt%水、0.10wt%发泡剂混合后,浇筑,预养护脱模,切割成型,送入蒸压釜经195℃蒸压养护8小时后,码垛打包制备得到700级蒸压加气块砌块,该蒸压加气砌块的体积密度为703kg/m3,抗压强度3.66mpa。

79.实施例5

80.本实施例提供一种废旧锂电池中铁和硫的回收方法,具体步骤如下:

81.(1)将铁铝渣破碎至直径≤2cm后,将2吨铁铝渣、666.7kg硫磺搅拌均匀,得到混合物料。

82.(2)将混合物料送入回转窑经1200℃高温焙烧30min,得焙烧料;将焙烧料细破至粒径≤5mm后进行磁选,分离得到磁性高铁料276kg和尾渣392kg。

83.铁回收率达95.76%,硫回收率达99.67%。其中,磁性高铁料的含铁量为85wt%、含硫量为0.03wt%,可用于外售;尾渣中的含硫量为0.08wt%;焙烧过程中产生的高硫尾气(so2含量为72000mg/nm3)经环保系统除尘、氧化制酸后达标排放,且可制得质量分数为98%的硫酸,用于酸性浸出工序。

84.(3)将20wt%步骤(2)得的尾渣和35wt%水泥、30wt%粉煤灰、15wt%轻质陶粒混合后,得混合物;以混合物的质量计,加入25wt%水、0.20wt%发泡剂混合后,浇筑,预养护脱模,切割成型,送入蒸压釜经195℃蒸压养护8小时后,码垛打包制备得到700级蒸压加气块砌块,该蒸压加气砌块的体积密度为691kg/m3,抗压强度4.07mpa。

85.对比例1

86.本对比例提供一种废旧锂电池中铁和硫的回收方法,与实施例4相比,区别仅在于:将步骤(2)的焙烧温度1200℃替换为860℃。

87.对比例1制得磁性高铁料273kg和尾渣396kg,磁性高铁料的含铁量为68wt%、含硫量为1.21wt%,铁回收率为75.77%,;尾渣中的含硫量为3.53wt%,硫回收率为85.60%,用于制备蒸压加气砌块时,不仅会影响蒸压加气砌块的表观,使蒸压加气砌块颜色偏红色,还会影响水泥硬化强度,使蒸压加气砌块的抗压强度降低25%以上。

88.上面对本发明实施例作了详细说明,但本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。