1.本发明涉及不锈钢材料处理技术领域,尤其涉及一种压裂泵阀箱用不锈钢材料的热处理方法。

背景技术:

2.常规马氏体沉淀硬化不锈钢的处理方法是采用1000~1150℃,1h,空冷,获得的组织是奥氏体加少量铁素体,随后在450~650℃进行时效处理。由于原子在铁素体中扩散速度比在奥氏体中快,且铁素体内含铬量高,碳化物(cr23c6)易沿着α(δ)和γ的相界面析出,又降低了奥氏体中碳及合金元素的含量,从而提高这类钢的ms点(马氏体转变的起始温度),使之获得更多的马氏体。但在实际的材料热处理中,α(δ)铁素体量却不易被控制,多在10%左右,而且尺寸偏大,这会导致组织不均匀,且强度、韧性指标不稳定,在油气行业压裂泵阀箱形成的高压力、高腐蚀环境中极易因铁素体最先被冲刷腐蚀形成腐蚀坑,形成应力集中,在高压交变载荷下形成裂纹源,最终导致开裂失效。

技术实现要素:

3.本发明的目的在于提供一种压裂泵阀箱用不锈钢材料的热处理方法,解决了油气行业压裂泵阀箱用不锈钢材料在热处理过程中材料组织转变不充分导致性能不稳定的问题。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种压裂泵阀箱用不锈钢材料的热处理方法,包括以下步骤:

6.将待处理不锈钢锻坯产品进行固溶处理,得到固溶制件;所述固溶处理的程序为:第一阶段:以升温速率≤90℃/h,自入炉温度升温至650

±

10℃,保温1~4h;第二阶段:继续升温至900

±

10℃,保温1~4h;第三阶段:继续升温至1025~1050

±

10℃,均温3~6h后,保温5~8h;

7.将所述固溶制件依次进行水淬和油冷,将所得制件进行时效处理,得到不锈钢材料;所述水淬的入水时间≤20s,入水水温≤30℃;所述油冷的入油时间≤30s,所述油冷的入油油温为50~70℃;

8.所述时效处理的过程为以升温速率≤90℃/h,自入炉温度温升温至575

±

10℃,均温6~10h后,保温8~10h。

9.优选的,所述待处理不锈钢锻坯产品为压裂泵液力端阀箱粗加工锻坯产品。

10.优选的,所述固溶处理的入炉温度≤60℃。

11.优选的,所述水淬的过程为运动水淬3~7min出水,所述出水的水温≤40℃。

12.优选的,所述油冷的过程为运动油淬5min,油冷150~200min出油,所述出油的温度≤60℃。

13.优选的,所述油冷出油后产品在3小时内进行时效处理,所述时效处理的入炉温度≤60℃。

14.优选的,所述固溶处理所用热处理炉的参数:内空尺寸为4000mm

×

1000mm

×

1000mm,最高使用温度为1100℃;额定温度为1200℃;小车走速30000mm/min;开出时间7s;炉门走速18000mm/min;上升时间3s,开炉时间≤10s;炉门开启速度和炉门关闭速度独立为15000~20000mm/min;台车开出速度8000~10000mm/min。

15.优选的,所述热处理炉的加热方式采用3区可控硅控制,9点热电偶测温控制;所述热处理炉的炉温均匀性≤

±

10℃。

16.优选的,所述水淬和油冷所用淬火槽包括水池和油池,所述水池和油池的介质温度波动范围独立≤

±

5℃;

17.优选的,所述淬火槽的加热总功率150kw;加热升温能力≥5℃/h;仪表控温精度≤

±

1℃。

18.本发明提供了一种压裂泵阀箱用不锈钢材料的热处理方法,包括以下步骤:将待处理不锈钢锻坯产品进行固溶处理,得到固溶制件;所述固溶处理的程序为:第一阶段:以升温速率≤90℃/h,自入炉温度升温至650

±

10℃,保温1~4h;第二阶段:继续升温至900

±

10℃,保温1~4h;第三阶段:继续升温至1025~1050

±

10℃,均温3~6h后,保温5~8h;将所述固溶制件依次进行水淬和油冷,将所得制件进行时效处理,得到不锈钢材料;所述水淬的入水时间≤20s,入水水温≤30℃;所述油冷的入油时间≤30s,所述油冷的入油油温为50~70℃;所述时效处理的过程为以升温速率≤90℃/h,自入炉温度温升温至575

±

10℃,均温6~10h后,保温8~10h。

19.本发明精确控制固溶处理过程、水淬、油冷和时效处理的具体控温过程,能够有效控制不锈钢材料的组织转变过程及淬火后材料的组织,水淬时奥氏体相快速向淬火马氏体相转变,淬火后期以油冷为主,防止内应力集中,杜绝水冷工艺急速降温带来的应力开裂和组织性能不均匀的风险;满足石油钻采压裂行业对不锈钢压裂装备产品耐高压力、耐腐蚀、能承受长时间的交变载荷环境下工作,以及耐点蚀、抗开裂和长寿命的需求。

附图说明

20.图1为实施例1和对比例1制备的材料在10x条件下的金相组织图;

21.图2为实施例1和对比例1制备的材料在25x条件下的金相组织图;

22.图3为实施例1和对比例1制备的材料在100x条件下的金相组织图;

23.图4为实施例1和对比例1制备的材料在500x条件下的金相组织图;

24.图5为实施例1和对比例1制备的材料在1000x条件下的金相组织图;

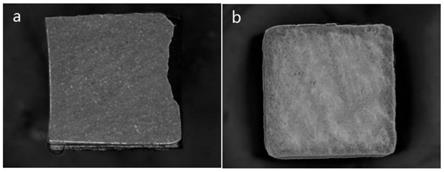

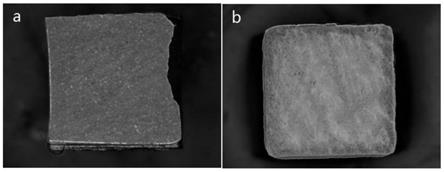

25.图6为对比例1制备的材料侵蚀后的形貌图;

26.图7为实施例1制备的材料侵蚀后的形貌图;

27.图8为实施例1制备的材料侵蚀后的金相组织图。

具体实施方式

28.本发明提供了一种压裂泵阀箱用不锈钢材料的热处理方法,包括以下步骤:

29.将待处理不锈钢锻坯产品进行固溶处理,得到固溶制件;所述固溶处理的程序为:第一阶段:以升温速率≤90℃/h,自入炉温度升温至650

±

10℃,保温1~4h;第二阶段:继续升温至900

±

10℃,保温1~4h;第三阶段:继续升温至1025~1050

±

10℃,均温3~6h后,保

温5~8h;

30.将所述固溶制件依次进行水淬和油冷,将所得制件进行时效处理,得到不锈钢材料;所述水淬的入水时间≤20s,入水水温≤30℃;所述油冷的入油时间≤30s,所述油冷的入油油温为50~70℃;

31.所述时效处理的过程为以升温速率≤90℃/h,自入炉温度温升温至575

±

10℃,均温6~10h后,保温8~10h。

32.在本发明中,若无特殊说明,所需设备或部件均为本领域技术人员熟知的设备或部件。

33.本发明将待处理不锈钢锻坯产品进行固溶处理,得到固溶制件。在本发明中,所述待处理不锈钢锻坯产品优选为压裂泵液力端阀箱粗加工锻坯产品,本发明对所述压裂泵液力端阀箱粗加工锻坯产品的来源没有特殊的限定,按照本领域熟知的方法获取即可。

34.在本发明中,所述固溶处理所用热处理炉的参数优选包括:内空尺寸为4000mm

×

1000mm

×

1000mm,最高使用温度为1100℃;额定温度为1200℃;小车走速30000mm/min;开出时间7s;炉门走速18000mm/min;上升时间3s,开炉时间≤10s;炉门开启速度和炉门关闭速度独立为15000~20000mm/min;台车开出速度8000~10000mm/min;其中,上升时间为炉门开启到停止的时间;开出时间为台车从内部到外部停车点的时间。

35.在本发明中,所述热处理炉的加热方式优选采用3区可控硅控制,9点热电偶测温控制;所述热处理炉的炉温波动范围(即炉温均匀性)优选≤

±

10℃。

36.本发明优选根据阀箱锻坯尺寸设计热处理炉尺寸,节约热处理炉的生产成本;提高热处理炉的保温效果,节约电力能源消耗。

37.本发明通过控制炉门开启和关闭速度,保证开炉时间在10s内完成,保证了开炉后产品表面温度的损失不高于100℃,减少热量损失,保证制件的淬火性能。

38.在本发明中,所述热处理设备优选设置有炉门自锁系统,保证炉门区域的炉温均匀性,提高产品淬火性能。

39.在本发明中,所述热处理炉优选包括3个控温区,每个控温区优选配备3个热电偶,本发明对所述热电偶和控温区的具体位置没有特殊的限定,选用本领域熟知的热电偶按照本领域熟知的方式放置即可。本发明设置上述控温区能够实时记录反馈各空间的温度,从多方位监测炉温,保证热处理过程温度均匀性。

40.在本发明中,所述热处理设备的台车优选采用自动迷宫式结构密封槽,台车进入炉内由小车推力及滚轮斜面作用,自动升起后进行密封并自行锁紧。台车开出,该密封槽自动落下,密封槽内密封棉一次加满后即不必经常添加。本发明采用上述结构对台车进行密封,密封效果优异,能够将热处理炉内温度均匀性控制为

±

10℃。

41.在本发明中,所述固溶处理的程序为:第一阶段:以升温速率≤90℃/h,自入炉温度升温至650

±

10℃,保温1~4h;第二阶段:继续升温至900

±

10℃,保温1~4h;第三阶段:继续升温至1025~1050

±

10℃,均温3~6h后,保温5~8h。在本发明中,所述升温速率优选≤90℃/h;所述固溶处理的入炉温度优选≤60℃,更优选为25~35℃;所述第一阶段优选为自入炉温度升温至650

±

5℃,保温2~3h;所述第二阶段优选为升温至900

±

5℃,保温2~3h;所述第三阶段优选为升温至1030~1050℃,更优选为1035~1045℃,均温时间优选为4~5h,保温时间优选为6~7h。

42.在所述固溶处理过程中,本发明优选全程检测热处理炉内9处热电偶的实时温度并反馈给控制系统,系统根据指令控制炉温的均匀性≤

±

10℃。本发明对所述检测的方法没有特殊的限定,按照本领域熟知的过程进行即可。

43.完成所述固溶处理后,本发明将所述固溶制件依次进行水淬和油冷。在本发明中,所述水淬的入水时间≤20s,入水水温≤30℃;所述水淬的过程优选为运动水淬3~7min出水,所述出水的水温优选≤40℃。在所述运动水淬过程中,材料入水在侧面喷射管道喷射有效范围内上下运动,确保内孔表面由于高温释放产生的气泡膜冲破带走热量。

44.完成所述水淬后,优选件所得产品出水后立即入油,所述油冷的入油时间≤30s,所述油冷的入油油温为50~70℃,所述油冷的过程优选为运动油淬5min,油冷150~200min出油,所述出油的温度优选≤60℃。

45.完成所述油冷后,本发明优选将所得制件空冷至室温。本发明对所述空冷至室温的过程没有特殊的限定,按照本领域熟知的过程进行即可。

46.在本发明中,所述淬火槽的外形尺寸优选为(长l

×

宽w

×

高h)8900

×

3400

×

4500mm;工作尺寸(即油池面和水池面)均优选为(长l

×

宽w

×

高h)8500

×

3000

×

4000mm。

47.在本发明中,所述水淬和油冷优选在淬火槽中进行,所述淬火槽优选包括连体式水池

‑

油池。

48.在本发明中,所述淬火槽的水池和油池的侧面周边优选设置有u型管加热元件;所述u型管加热元件的加热总功率优选为150kw,其中,油池的加热功率优选为100kw,水池的加热功率优选为50kw,所述u型管加热元件的进线优选为铜线,尺寸优选为3*120m2 1*6m2。

49.在本发明中,所述u型管加热元件的额定电压优选为380v,输电线路的方式优选为三相四线制;加热升温能力优选≥5℃/h;仪表控温精度优选≤

±

1℃。

50.在本发明中,所述淬火槽的冷却模块优选采用外部冷却塔和内部循环水热交换器方式降温;本发明对所述热交换器换热的过程没有特殊的限定,按照本领域熟知的过程进行即可。在本发明中,所述淬火槽的换热面积优选为30m2,最大处理量优选为80m3/h,保证淬火入水水温≤30℃,出水水温≤40℃,本发明所述淬火槽具有冷速快、处理量满足阀箱生产的特点,确保材料组织连续冷却转变成马氏体的转变温度精准控制。

51.在本发明中,所述冷却模块的降温能力优选≥10℃/h;所述冷却模块的降温能力优选根据冷却塔的参数得到;所述冷却塔的技术参数优选为:冷却循环水量62.64m3/h;进水温出水温度:37℃/32℃;环境干球/湿球温度31.5℃/28℃;冷却能力313,200kcal/h。

52.在本发明中,所述水池和油池的介质温度波动范围独立≤

±

5℃。

53.在本发明中,所述淬火槽的控温区排布方式优选为:水池2个控温区,油池2个控温区;本发明对所述控温区的具体结构和排布位置没有特殊的限定,选用本领域熟知的控温部件在熟知位置排布即可。

54.在本发明中,所述淬火槽的功率范围优选为0~150kw且不为0,所述淬火槽的功率优选采用手动仪表调节;本发明对所述手动仪表以及调节功率的过程没有特殊的限定,选用本领域熟知的可调节功率的手动仪表进行调节即可。

55.在本发明中,所述水池和油池独立优选内设底部向上喷射管道及两侧交叉对射管道,保证淬火时淬火介质快速流动带走产品热量。本发明对所述喷射管道和交叉对射管道的具体结构没有特殊的限定,选用本领域熟知结构的相应部件即可。

56.本发明所述淬火槽中设置的连体式水池

‑

油池系统(淬火槽包括水池和油池)从距离上大大缩短了温度的损失风险,有效的保证产品淬火性能。

57.在本发明优选,所述淬火槽优选设置有加热系统、搅拌系统、喷射系统和冷却系统,在所述水淬和油冷过程中,优选全程开启搅拌系统、喷射系统和冷却系统。

58.本发明优选以45kw马力电机作为搅拌系统的喷射动力源,密布平铺在水池和油池底部的喷射管道中,有效保证淬火介质的流动性,保证产品淬火性能;本发明利用加热系统和冷却系统有效控制着淬火介质温度使得产品的组织性能转变更加充分。

59.在本发明中,所述喷射系统优选为横向喷射装置,在产品淬火入池后可以快速的对产品上的通孔喷射避免高温气泡形成,快速降温使材料组织快速转变,避免形成有害的铁素体组织。

60.本发明对未提及的部件具体结构没有特殊的限定,选用本领域熟知的相应设备和部件即可。

61.完成所述油冷后,本发明将所得制件进行时效处理,得到不锈钢材料。在本发明中,油冷出油后产品优选在3小时内进行时效处理,所述时效处理的入炉温度优选≤60℃,更优选为25~35℃。

62.在本发明中,所述时效处理的过程为以升温速率≤90℃/h,自入炉温度温升温至575

±

10℃,均温6~10h后,保温8~10h;更优选为自入炉温度升温至575

±

5℃,均温7~9h,保温8~9h。完成所述时效处理后,本发明优选按照本领域熟知的过程空冷至室温,得到不锈钢材料。

63.本发明对所述时效处理所用设备没有特殊的限定,选用本领域熟知的能够达到上述条件的时效处理设备即可。

64.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.以下实施例中,所用热处理设备和淬火槽为上述说明书所述结构组成的相应设备,所述固溶处理所用热处理炉的参数为:开炉时间10s;炉门开启速度和炉门关闭速度独立为15000mm/min;台车开出速度8000mm/min;淬火槽的水池和油池的侧面周边设置的u型管加热元件的加热升温能力5℃/h;仪表控温精度为

±

1℃,淬火槽的功率范围优选为80kw。

66.实施例1

67.步骤一:将不锈钢阀箱锻件产品在室温状态下入热处理炉,以升温速率80℃/h,升温至650℃,到温后保温3h;

68.步骤二:继续升温至900℃,到温后保温3h;

69.步骤三:继续升温至1040℃,均温5h后,保温6h,控制炉温的波动范围为

±

10℃,得到固溶制件;

70.步骤四:将所述固溶制件出炉后在20s内入水水淬,入水水温25℃,将固溶制件没入水中运动水淬5min,水池喷射系统淬火前30min全功率打开搅拌;

71.步骤五:将水淬所得制件在25℃出水后,在10s内入油,入油油温50℃,没入油中运动油淬5min,油冷200min出油,出油的温度优选≤60℃,空冷至室温;

72.步骤六:将油冷所得制件在3h内室温状态下入炉,控制升温速率80℃/h,升温至575℃,到温后均温9h后,保温9h,出炉空冷,得到不锈钢材料。

73.对比例1

74.将不锈钢阀箱锻件产品室温下入热处理炉,升温至1040

±

10℃,保温10h进行固溶处理后,出炉空冷;

75.将固溶处理所得制件在室温下装炉,升温至580

±

10℃,保温12h,进行时效处理,出炉空冷,得到不锈钢材料。

76.性能测试

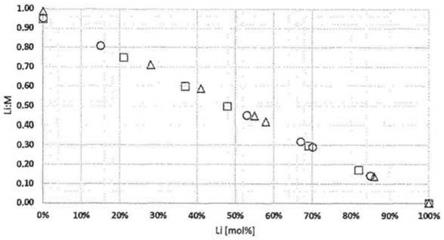

77.1)对实施例1和对比例1制备的不锈钢材料在不同倍率(10x、25x、100x、500x和1000x)进行金相组织测试,结果分别见图1~5所示,其中,a均代表对比例1的材料的金相组织图,b均代表实施例1制备的材料的金相组织图,由图1~5可知,对比例1的工艺制备的材料中存在很严重的元素偏析,有呈带状分布趋势。而本发明实施例1制备的材料基体组织更加均匀。

78.2)对实施例1和对比例1制备的材料分别进行性能测试,其中所采用的测试方法为:抗拉强度、屈服强度、端面收缩z、伸长率、常温夏比v型冲击和

‑

40℃夏比v型冲击采用astm a370记载的方法,铁素体组织(%)根据ams2315晶粒度根据astme112测试,所得结果见表1:

79.表1实施例1和对比例1制备的材料的性能数据

[0080][0081]

由表1可知,与对比例1中现有常规工艺相比,本发明的热处理方法制备的不锈钢材料具有更加优异的抗拉强度、屈服强度和伸长率,力学性能优异,尤其是屈服强度、伸长率、冲击功指标的大幅提升使材料的抗开裂性能得到提升,寿命延长;铁素体含量的减少大大降低了材料在使用过程中与hcl形成腐蚀孔,导致在交变应力下萌生裂纹并扩展开裂。

[0082]

3)全浸腐蚀试验

[0083]

根据gb 10124

‑

88记载的方法,取两杯相同剂量的质量浓度为12%的盐酸溶液装入容器,将体积和重量相同的对比例1和实施例1制备的材料同时放入12%盐酸溶液内,浸泡4天后,取出计算其腐蚀速率,同时以不进行腐蚀的实施例1和对比例1的不锈钢材料作为对比,所得结果见表2。

[0084]

表2实施例1和对比例1制备的材料的腐蚀数据

[0085][0086]

由表2可知,与对比例1采用常规热处理工艺制备的不锈钢材料相比,本发明实施例1制备的材料腐蚀速率低,耐蚀性更加优异。

[0087]

4)按照gb10124标准要求,将实施例1和对比例1的不锈钢材料分别完全浸渍于盐酸氯化铁溶液中,进行侵蚀96h,将所得侵蚀后材料进行sem测试,所得结果见图6~7,其中图6为对比例1制备的材料sem图,图7为实施例1制备的材料的sem图;由图6~7可知,对比例1制备的材料可见明显的游离铁素体(白亮点)局部富集,出现点蚀坑,实施例1制备的材料以均匀腐蚀为主,绝大部分蚀坑的分布与游离铁素体一致,即孔洞主要为铁素体相发生溶解形成的蚀孔。

[0088]

5)对上述4)中实施例1侵蚀后的材料进行金相组织形貌测试,结果见图8,由图8可知,材料的金相组织均为马氏体,没有腐蚀痕迹。

[0089]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。