:

1.本实用新型涉及传动件技术领域,特指一种旋转配气轴。

背景技术:

2.在机械加工生产过程中,用于回转件上的管道和线束在工作过程中容易缠绕在一起,导致在生产过程需要经常调节管道和线束,这不仅会使得生产效率降低,还会存在很大的安全隐患。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种旋转配气轴。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种旋转配气轴,包括:空心旋转内轴、套设于所述空心旋转内轴外围的外轴套及沿旋转中心贯穿设置于所述空心旋转内轴内的第一气路,该第一气路的两端设置有连接管道的第一连接头和第二连接头,且所述第一连接头和/或所述第二连接头以能够转动的方式安装于所述第一气路的两端,所述空心旋转内轴与所述外轴套能够相对旋转。

6.进一步而言,上述技术方案中,所述空心旋转内轴与所述外轴套内还至少设置有一路用于传递气流的第二气路,该第二气路包括有设置于所述外轴套与所述空心旋转内轴之间的气道槽、设置于所述气道槽两侧的密封环组、设置于所述空心旋转内轴内并与所述气道槽连通的第一气道、设置于所述外轴套内并与所述气道槽连通以连通所述第一气道的第二气道,由所述第一气道和所述第二气道与所述气道槽连通形成一路所述第二气路。

7.进一步而言,上述技术方案中,所述第一气道平行于所述空心旋转内轴的旋转中心,且所述第一气道一侧垂直成型有用于连通所述气道槽的第一通孔,所述第二气道沿所述外轴套的径向垂直于所述气道槽,且在所述空心旋转内轴的旋转过程中所述第一气道和所述第二气道始终保持与所述气道槽连通。

8.进一步而言,上述技术方案中,所述第一气道的端部安装有用于连接管道的第三连接头,所述第二气道的端部安装有用于连接管道的第四连接头,该第四连接头垂直安装于所述外轴套的外壁上。

9.进一步而言,上述技术方案中,所述密封环组包括有设置于所述外轴套与所述空心旋转内轴之间并位于所述气道槽两侧的第一密封环和第二密封环。

10.进一步而言,上述技术方案中,所述外轴套与所述空心旋转内轴之间至少设置有一个用于转动连接的第一轴承,所述空心旋转内轴一端凸出于所述外轴套。

11.进一步而言,上述技术方案中,所述空心旋转内轴一端设置有用于安装连接的旋转台,该旋转台内设置有连通所述第一气道的第三气道。

12.进一步而言,上述技术方案中,所述第三气道一端与所述第一气道连通,该第三气道另一端设置有沿所述旋转台径向伸出的径向口,且该第三气道另一端还设置有沿所述旋

转台轴向伸出的轴向口。

13.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

14.1、本实用新型中采用在空心旋转内轴内设置穿过旋转中心的第一气路,并通过在第一气路两端活动设置第一连接头和第二连接头,使得在空心旋转内轴旋转时,气流通过沿第一气路流通,而连接管道的第一连接头和第二连接头相对空心旋转内轴旋转,从而使管道相对空心旋转内轴静止不动,进而避免出现管道缠绕。

15.2、本实用新型中采用空心旋转内轴与外轴套之间设置气道槽,并在空心旋转内轴和外轴套内分别设置连通气道槽的第一气道和第二气道,进而形成一道气路,且由设置在气道槽两侧密封环组实现气路的密闭性,由此实现在空心旋转内轴转动的过程中,第一气道通过气道槽始终保持与第二气道连通,在将第二气道连接管道后,连接管道始终不会旋转缠绕。

附图说明:

16.图1是本实用新型的立体图;

17.图2是本实用新型的内部结构图;

18.图3是本实用新型的横截面图;

19.图4是本实用新型实施例一的立体图;

20.图5是本实用新型实施例一的内部结构图一;

21.图6是本实用新型实施例一的内部结构图二;

22.图7是图6中a处的局部放大图;

23.图8是本实用新型实施例一中承载定位装置的立体图;

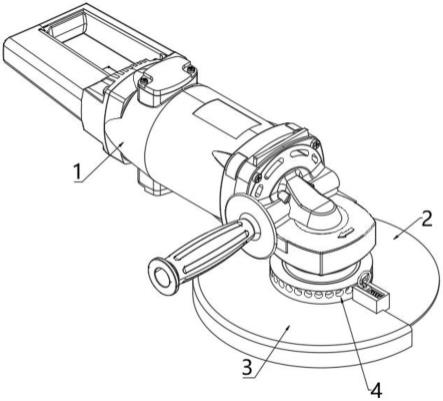

24.图9是本实用新型实施例一中承载定位装置的剖视图一;

25.图10是本实用新型实施例一中承载定位装置的剖视图二;

26.图11是本实用新型实施例一中配气模组和配电模组的分布示意图;

27.图12是本实用新型实施例一中配气模组的立体图;

28.图13是本实用新型实施例一中抛光机械手的立体图。

具体实施方式:

29.下面结合具体实施例和附图对本实用新型进一步说明。

30.见图1至图3所示,为一种旋转配气轴,其包括:空心旋转内轴321、套设于所述空心旋转内轴321外围的外轴套322及沿旋转中心贯穿设置于所述空心旋转内轴321内的第一气路34,该第一气路34的两端设置有连接管道的第一连接头341和第二连接头342,且所述第一连接头341和/或所述第二连接头342以能够转动的方式安装于所述第一气路34的两端,所述空心旋转内轴321与所述外轴套322能够相对旋转。采用在空心旋转内轴321内设置穿过旋转中心的第一气路34,并通过在第一气路34两端活动设置第一连接头341和第二连接头342,使得在空心旋转内轴321旋转时,气流通过沿第一气路34流通,而连接管道的第一连接头341和第二连接头342相对空心旋转内轴321旋转,从而使管道相对空心旋转内轴321静止不动,进而避免出现管道缠绕。

31.所述空心旋转内轴321与所述外轴套322内还至少设置有一路用于传递气流的第

二气路,该第二气路包括有设置于所述外轴套322与所述空心旋转内轴321之间的气道槽323、设置于所述气道槽323两侧的密封环组324、设置于所述空心旋转内轴321内并与所述气道槽323连通的第一气道325、设置于所述外轴套322内并与所述气道槽323连通以连通所述第一气道325的第二气道326,由所述第一气道325和所述第二气道326与所述气道槽323连通形成一路所述第二气路。所述气道槽323能够沿轴向间隔增加数量,以扩增所述第二气路。当采用多组第二气路时,两个气道槽323之间可共用密封环组32中的密封圈。

32.采用在空心旋转内轴321与外轴套322之间设置气道槽323,并在空心旋转内轴321和外轴套322内分别设置连通气道槽323的第一气道325和第二气道326,进而形成一道气路,且由设置在气道槽323两侧密封环组324实现气路的密闭性,由此实现在空心旋转内轴321转动的过程中,第一气道325通过气道槽323始终保持与第二气道326连通,在将第二气道326连接管道后,连接管道始终不会旋转缠绕,从而在配气模组4与定位夹具33之间通过旋转配气转轴32能够实现多路气道独立连通,提升承载定位装置3中定位夹具33上的多气路应用。例如:在一实施例中,旋转配气转轴32中设置有两组第二气路,通过两组第二气路能够实现在定位夹具33增设气缸作为动力装置,可以增加定位夹具33上的动力源,根据采用直线气缸或旋转气缸等对工件进行调整,以提升承载定位装置3的多功能应用,进而提升承载定位装置3的通用性,且还可以通过第二气路的数量进一步提升承载定位装置3的多功能应用,并能够通过调整改变动力源增加承载定位装置3的通用性。其次,还可以通过跟换不同的定位夹具33来实现对不同工件的安装。

33.所述第一气道325平行于所述空心旋转内轴321的旋转中心,且所述第一气道325一侧垂直成型有用于连通所述气道槽323的第一通孔325a,所述第二气道326沿所述外轴套322的径向垂直于所述气道槽323,且在所述空心旋转内轴321的旋转过程中所述第一气道325和所述第二气道326始终保持与所述气道槽323连通。

34.所述第一气道325的端部安装有用于连接管道的第三连接头32a,所述第二气道326的端部安装有用于连接管道的第四连接头32b,该第四连接头32b垂直安装于所述外轴套322的外壁上。

35.所述密封环组324包括有设置于所述外轴套322与所述空心旋转内轴321之间并位于所述气道槽323两侧的第一密封环324a和第二密封环324b。

36.所述外轴套322与所述空心旋转内轴321之间至少设置有一个用于转动连接的第一轴承327,所述空心旋转内轴321一端凸出于所述外轴套322。

37.所述空心旋转内轴321一端设置有用于安装连接的旋转台328,该旋转台328内设置有连通所述第一气道325的第三气道329。所述第三连接头32a安装于所述旋转台328上。

38.所述第三气道329一端与所述第一气道325连通,该第三气道329另一端设置有沿所述旋转台328径向伸出的径向口329a,且该第三气道329另一端还设置有沿所述旋转台328轴向伸出的轴向口329b。

39.见图1至图13所示,为本实用新型实施例一,一种全自动智能抛光机,其包括:机架1、设置于所述机架1中部并用于切换工位的旋转换位机构2、若干个环周安装于所述旋转换位机构2上并用于固定工件的承载定位装置3、设置于所述旋转换位机构2中间并用于连接所述承载定位装置3实现供电供气的配气模组4和配电模组5、若干个设置于所述机架1上端并用于对所述承载定位装置3上所述工件进行加工的抛光机械手6及设置于所述旋转换位

机构2上并用于隔离所述配气模组4与所述承载定位装置3和所述配电模组5与所述承载定位装置3的水分离装置7,所述抛光机械手6位于所述承载定位装置3上方,且所述旋转换位机构2驱动所述承载定位装置3于所述抛光机械手6之间切换。采用在旋转换位机构2上环周均等设置多个用于安装定位工件的承载定位装置3,并在旋转换位机构2上方设置多个用于对工件加工的抛光机械手6,由旋转换位机构2驱动承载定位装置3于抛光机械手6切换,通过不同的抛光机械手6完成对工件不同工序的加工,无需反复拆装工件或抛光盘,从而减少装夹所带来的误差,提升加工精度。其次,将承载定位装置3采用环周均匀分布,能够使整体结构更紧凑,设备体积更小,减少场地占用面积,且由一台设备实现多个工位的加工,能够大幅降低企业生产成本,有利于企业转型发展。

40.所述承载定位装置3包括有安装于所述旋转换位机构2上并与所述旋转换位机构2及所述抛光机械手6配合对所述工件实现精准定位加工的r轴模组31、安装于所述r轴模组31上并用于传递气流和力矩的旋转配气转轴32、安装于所述旋转配气转轴32上并用于固定所述工件的定位夹具33,所述旋转配气转轴32的中部设置有贯穿旋转中心并用于连接所述配气模组4的第一气路34。通过在r轴模组31与所述定位夹具33之间设置旋转配气转轴32传递动力和连接配气模组4的旋转配气转轴32,由旋转配气转轴32中的第一气路34连接定位夹具33上的真空吸盘,实现对工件的吸附定位安装,而r轴模组31通过旋转配气转轴32也能够驱动定位夹具33带动工件旋转,以配合抛光机械手6实现对工件的多轴加工,增加抛光机的加工能力,提升抛光机加工通用性,且在r轴模组31经旋转配气转轴32驱动定位夹具33旋转过程中,连接配气模组4与第一气路34的管道始终不会缠绕。

41.所述旋转配气转轴32包括有连接所述r轴模组31的输出轴与所述定位夹具33的空心旋转内轴321、安装于所述r轴模组31的外壳上并套设于所述空心旋转内轴321外围的外轴套322、至少一个设置于所述外轴套322与所述空心旋转内轴321之间的气道槽323、设置于所述气道槽323两侧的密封环组324、至少一路设置于所述空心旋转内轴321内并与所述气道槽323连通的第一气道325、至少一路设置于所述外轴套322内并与所述气道槽323连通以连通所述第一气道325的第二气道326及设置于所述外轴套322与所述空心旋转内轴321之间的第一轴承327,且每一道所述第一气道325和每一道所述第二气道326与一个所述气道槽323为一组连通形成第二气路,其中,第一气道325沿轴向设置于空心旋转内轴321内,第二气道326沿径向设置于外轴套322内;所述第一气路34穿过所述r轴模组31的输出轴和所述空心旋转内轴321。当采用多组第二气路时,两个气道槽323之间可共用密封环组32中的密封圈。

42.采用在空心旋转内轴321与外轴套322之间设置气道槽323,并在空心旋转内轴321和外轴套322内分别设置连通气道槽323的第一气道325和第二气道326,进而形成一道气路,且由设置在气道槽323两侧密封环组324实现气路的密闭性,由此实现在r轴模组31驱动空心旋转内轴321转动的过程中,第一气道325通过气道槽323始终保持与第二气道326连通,在将第二气道326通过管道与配气模组4连接后,连接管道始终不会旋转缠绕,从而在配气模组4与定位夹具33之间通过旋转配气转轴32能够实现多路气道独立连通,提升承载定位装置3中定位夹具33上的多气路应用。例如:在一实施例中,旋转配气转轴32中设置有两组第二气路,通过两组第二气路能够实现在定位夹具33增设气缸作为动力装置,可以增加定位夹具33上的动力源,根据采用直线气缸或旋转气缸等对工件进行调整,以提升承载定

位装置3的多功能应用,进而提升承载定位装置3的通用性,且还可以通过第二气路的数量进一步提升承载定位装置3的多功能应用,并能够通过调整改变动力源增加承载定位装置3的通用性。其次,还可以通过跟换不同的定位夹具33来实现对不同工件的安装。

43.所述承载定位装置3还设置有消音装置8,该消音装置8包括有设置于真空发生器340排气口处的海绵体及安装于所述防水罩36外侧并用于固定所述海绵体的海绵安装罩82,所述真空发生器340连接所述第一气路34与所述配气模组4。所述防水罩36上还安装有用于连接所述真空发生器340的排气口的第一排气嘴83,该第一排气嘴83一端抵压于所述所述海绵体上。

44.在本实施例中,定位夹具33上采用真空吸盘吸附固定工件,因此,需要在第一气路34与配气模组4连接的管道上设置真空发生器340,而在真空发生器340产生负压吸附的过程中会将研磨液和冷却液吸入进管道,经由真空发生器340的排气口排出,由于排出的气体中掺杂有液体,导致在排气口会产生较大的噪音,通过在连接真空发生器340的排气口的第一排气嘴83处设置海绵体,由海绵体将噪音吸收,以起到降噪的效果,并且采用海绵安装罩82将海绵体固定在防水罩36的外侧,可以对海绵体进行快速更换,以避免研磨液和冷却液中携带的残渣也被海绵体吸入导致降噪效果变差。其次,由于海绵安装罩82采用螺钉固定在防水罩36的外侧,拆装简单快速,且海绵体价格低廉,更换成本低,从而在达到优良的降噪效果的同时,也能够大幅降低降噪成本。

45.所述承载定位装置3的底部设置有用于检测压力的第一测力传感器9。采用在承载定位装置3的底部增设第一测力传感器9,由第一测力传感器9感应检测承载定位装置3上工件在加工过程中损耗和偏移,再由抛光机的数控系统根据第一测力传感器9反馈的数据控制抛光机械手6进行自动纠偏和补偿,从而起到进一步降低加工误差,达到提升加工精度的效果。其次,通过第一测力传感器9能够在定位夹具33装夹工件后检测出装夹误差,并将该装夹误差反馈给抛光机的数控系统,由抛光机的数控系统根据第一测力传感器9反馈的数据控制承载定位装置3调整工件位置,并控制抛光机械手6进行自动调整对刀,以对装夹过程中产生的误差进行自动纠偏和补偿,实现更加精准的加工。另外,第一测力传感器9在加工过程中能够感应检测到压力变化,通过检测到压力变化结合数控系统可以判断出抛光机械手6上抛光盘的磨损,进而调整抛光机械手6的进给量,以补偿抛光盘的磨损,达到提升加工精度的效果。

46.在本实施例中,机架1上设置有四个对称位于旋转换位机构2不同方位的抛光机械手6,所述抛光机械手6包括有安装于所述机架1上并位于所述旋转换位机构2上方的x轴移动模组61、安装于所述x轴移动模组61上的y轴移动模组62、竖直安装于所述y轴移动模组62上的z轴移动模组63、安装于所述z轴移动模组63下端并用于对所述工件加工的抛光装置64及设置于所述z轴移动模组63与所述抛光装置64之间并用于检测抛光压力的第二测力传感器65。所述抛光装置64上还设置有用于喷射研磨液和冷却液的喷管66。

47.采用z轴移动模组63与抛光装置64之间增设第二测力传感器65,由第二测力传感器65感应检测抛光装置64的受力变化并实时反馈给抛光机的数控系统,抛光机的数控系统根据第二测力传感器65结合第一测力传感器9的数据更加精准的判断出抛光盘的磨损量,从而更加精准的调整抛光机械手6的进给量,以补偿抛光盘的磨损,进一步提升加工精度的效果。

48.所述旋转换位机构2包括有以能够转动的方式安装于所述机架1上并用于安装固定所述承载定位装置3的分度旋转盘21及用于驱动所述分度旋转盘21转动的第一驱动装置22,所述配气模组4包括有贯穿安装于所述分度旋转盘21转动中心的中空给气管41、设置于所述中空给气管41上端并对应连接所述承载定位装置3的多路气道接头板42及以能够旋转的方式安装于所述中空给气管41下端并用于连接供气管道的气源气嘴43,所述多路气道接头板42上设置有与所述承载定位装置3数量对应并通过管道连接的分路气嘴44。

49.采用中空给气管41贯穿安装于分度旋转盘21的转动中心,使得中空给气管41能够与分度旋转盘21同轴旋转,再将接供气管道的气源气嘴43与中空给气管41采用够旋转的方式的连接,在中空给气管41随分度旋转盘21同轴旋转的过程中气源气嘴43能够保持不动,进而起到防止供气管道缠绕在分度旋转盘21上,而在中空给气管41的上端多路气道接头板42通过多个分路气嘴44与分度旋转盘21上不同的承载定位装置3连接,由此避免分度旋转盘21上的分路管道产生缠绕,从而达到优良的配气方案,解决传统设备中采用旋转换位方案管道易缠绕的问题。

50.所述第一驱动装置22为第二凸轮分割器,所述分度旋转盘21安装于所述第二凸轮分割器的输出轴上,且所述中空给气管41贯穿所述第二凸轮分割器的输出轴;所述配电模组5还包括有若干个安装于所述分度旋转盘21上并用于与所述承载定位装置3电性连接的驱动器51、安装于所述机架1上端并用于连接所述驱动器51的多通路导电滑环52及安装于所述旋转换位机构2中心旋转轴线上并用于支撑所述多通路导电滑环52的滑环固定座53。所述第二凸轮分割器型号为110df凸缘型分割器,包括有伺服电机和凸轮分割器。

51.采用在分度旋转盘21上设置与承载定位装置3数量相同并一一对应的驱动器51,由每个驱动器51独立控制一个承载定位装置3中r轴模组31工作,并通过在旋转换位机构2上部的旋转中心轴线上安装多通路导电滑环52与主控电路连接,利用多通路导电滑环52安装在旋转换位机构2的旋转中心轴线上可以有效避免导线缠绕,从而实现承载定位装置3与数控系统的电性连接,而对每个承载定位装置3匹配一个驱动器51进行控制,可以有效减少主控电路与多通路导电滑环52的连接线束,进而减少多通路导电滑环52中导电环的数量,缩小多通路导电滑环52的大小,使整体结构更紧凑,降低抛光机的体积,同时还能够降低多通路导电滑环52的制作或采购成本,节约企业生产成本。

52.所述承载定位装置3还包括有安装于所述外轴套322上端的法兰盘35及安装于所述法兰盘35上并罩设于所述r轴模组31和所述旋转配气转轴32上的防水罩36,所述r轴模组31包括有用于安装支撑所述旋转配气转轴32的第一凸轮分割器311及与所述配电模组5连接并用于驱动所述第一凸轮分割器311工作的第一伺服电机312。所述第一气路34贯穿所述第一凸轮分割器311的输出轴。所述第一凸轮分割器311为常规凸轮分割器。

53.通过将旋转换位机构2采用第二凸轮分割器作为驱动装置驱动分度旋转盘21转动换位,以实现工件精准的在抛光机械手6之间切换,达到精准的更换工序,同时将r轴模组31采用第一伺服电机312驱动第一凸轮分割器311的方式精准实现工件的r轴调整,由此来达到对工件的精准定位,提升工件的加工精度;且由于工件只需装夹一次便能够实现多个工序加工,而通过数控系统调度可以实现工件在完成所有工序加工后,r轴模组31能够精准回到初始位置和角度,这样在装夹下一个工件时,定位精度和装夹误差和上一个工件保持一致,因此,无需重新校正对刀,以降低批量加工零件由于装夹误差不同所带来的加工精度偏

差,确保整批工件的加工精度不会产生较大差别。其次,通过结合第一测力传感器9检测出的装夹误差,由抛光机的数控系统控制r轴模组31调整工件位置,达到装夹误差的纠偏,以进一步降低装夹误差。

54.所述旋转换位机构2上环周均匀分布设置有六个所述承载定位装置3,该旋转换位机构2上方对称设置有四个位于所述承载定位装置3上方的所述抛光机械手6,其中,四个所述承载定位装置3能够与四个所述抛光机械手6同步对位,且其余两个对称位于上下料工位和预留工位。

55.所述水分离装置7包括有安装于所述分度旋转盘21上并套设于所述驱动器51外围以隔离所述承载定位装置3的接水台71及套设于所述分度旋转盘21外围并用于承接冷却液的接水槽72,所述接水台71上环周分布设置有若干个用于套设到所述承载定位装置3外围的隔水槽口73;所述多通路导电滑环52上通过多组线束分别与若干个所述驱动器51连接,且所述线束于所述滑环固定座53中间穿过。所述机架1一侧设置有用于取放料的上下料口10,该上下料口10内侧设置有延伸罩设于所述承载定位装置3上方的防尘面罩板11,所述接水槽72一侧设置有能够随所述旋转换位机构2转动对应所述上下料口10以方便安装和拆卸所述工件的缺口721。

56.采用接水台71套设在驱动器51的外围,以隔离驱动器51和承载定位装置3,这样抛光机械手6在对承载定位装置3上的工件进行加工过程中研磨液和冷却液不会飞溅到驱动器51上,实现配电模组5的有效防水,而通过套设在分度旋转盘21外围的接水槽72不仅将研磨液和冷却液进行收集到冷却液箱内,也能够防止研磨液和冷却液飞溅到机架1的其他位置,以保证机架1的清洁。

57.所述接水台71上安装有罩设于所述驱动器51上的转盘窗口板74,所述滑环固定座53安装于所述转盘窗口板74上,所述转盘窗口板74内侧还设置有安装于所述管道上并用于检测该管道内压力的压力表45,且所述转盘窗口板74上设置有对应所述压力表45用于读取所述压力表45的透视窗75。通过设置在转盘窗口板74内侧的透视窗75能够及时读取压力表45的数据,使用户能够根据压力表45监测配气模组4的情况。所述分度旋转盘21上还设置有若干组用于所述管道和所述线束从所述转盘窗口板74内延伸到所述承载定位装置3内的第一通孔组210。所述第一通孔组210的一个孔位于转盘窗口板74内,另一个孔位于承载定位装置3内,所述配气模组4和配电模组5的管道和线束经第一通孔组210从分度旋转盘21的下端穿过连接承载定位装置3。

58.综上所述,本实施例工作时,由人工将待抛光工件安装到承载定位装置3的定位夹具33上,通过旋转换位机构2驱动承载定位装置3依次转移到不同的抛光机械手6下方,由抛光机械手6对承载定位装置3上的工件进行抛光,根据不同位置的抛光机械手6对工件依次进行不同工序的抛光,以实现在一台设备上完成多道工序的抛光;进一步,在旋转换位机构2驱动承载定位装置3转动一个工位后,由人工向下一个承载定位装置3上装夹另一个待抛光工件,并随着旋转换位机构2不断驱动承载定位装置3换位,工人连续向上下料口10处的承载定位装置3上装夹待抛光工件,而在工件完成所以工序加工后,旋转换位机构2驱动承载定位装置3携带该工件回到上下料口10,由人工从承载定位装置3取下完成加工的工件后,将待抛光工件安装到承载定位装置3上,以继续进行抛光加工,从而实现不停机连续自动上下料,提升生产效率。

59.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。