1.本发明涉及锁舌合页机设备技术领域,具体涉及一种定位精准的全自动锁舌合页机。

背景技术:

2.随着全自动机床设备在切、铣方面技术的提升,针对家具门板的加工利用机床设备进行也更加高效便捷,目前,门板机构在加工过程中需要利用全自动锁舌合页机,开设用以锁舌与合页安装的槽孔。

3.传统的全自动锁舌合页机在使用过程中,对门板的定位采用多气缸的模式进行,即先利用多气缸对门板于两侧进行横或纵向上的定位,而后再利用一或多气缸对门板进行另一垂直方向上的推移定位,这一定位模式下的气缸在长期使用过后,在对门板不同部位的抵接反作用力的影响下,各个气缸间的行程即会出现差异,随即导致定位不准,此外由于门板的切、铣部位在门板边缘,而门板顶部空间又需要提供给安装有锯片及铣刀的机头活动,且高速旋转的切、铣机构对门板的作用力较小,因此门板一般根据需要利用其自重进行自固定,但这仍存在机台振动或其他因素导致的门板偏移问题,继而影响加工精度。

技术实现要素:

4.本发明的目的在于:为解决传统的全自动锁舌合页机在使用过程中,存在多气缸行程差异导致门板定位不准、门板定位的稳定性较差的问题,本发明提供了一种定位精准的全自动锁舌合页机。

5.本发明为了实现上述目的具体采用以下技术方案:

6.一种定位精准的全自动锁舌合页机,包括机台,固设在机台左端的机头、固设在机台表面的支架、驱动套接在支架上的机框、滑动卡接在机框左壁中的弹力抵杆,所述机框内壁滑动连接有用于对门板初步控位的承接机构,所述承接机构顶部活动连接有用于锁定门板的负吸机构,所述机框后端固设有用于对门板最终控位的单体式气缸推板。

7.进一步地,所述机台右端边缘包括有与所述机框侧壁适配的包裹支撑部分。

8.进一步地,所述支架中央右侧壁包括有与所述弹力抵杆对应的凸出部分。

9.进一步地,所述承接机构包括滑动连接在所述机框内壁的承板、固设在承板与所述机框之间的轻质弹簧,于承板左侧表面滑动卡接的弹力挡板,所述承板底部等距排列有多个磁罩,所述磁罩之间滑动卡接有电磁支板,所述电磁支板上等距排列有多个延伸至所述承板表面的滑轮。

10.进一步地,所述承板顶面水平高度大于所述机框顶面水平高度,所述承板表面左侧开设有与所述弹力挡板对应的活槽,所述活槽沿前、后两侧方向贯设所述承板。

11.进一步地,所述磁罩与通电所述电磁支板相对面的磁极相反。

12.进一步地,所述负吸机构包括固设在所述电磁支板表面的立板、于所述承板表面开设的气槽,所述立板左壁活动铰接有两个销片,所述销片之间活动连接有抵板,所述气槽

顶部固设有胶圈,所述气槽内腔底部转动连接有扭力板,所述扭力板与所述抵板之间滑动卡接有滑杆。

13.进一步地,所述承板内部开设有与所述销片对应的滑腔,所述滑杆于所述滑腔左壁滑动插接。

14.进一步地,所述气槽底部扩张形成用于所述扭力板密封偏转的半圆腔室,所述半圆腔室左部通过纵向开孔的形式与所述承板外部空间贯通,所述半圆腔室左部空间与所述气槽主体空间通过所述扭力板隔断。

15.进一步地,所述单体式气缸推板底面水平高度与所述承板顶面水平高度相同。

16.本发明的有益效果如下:

17.1、本发明,通过将门板放置在承板上且被各个滑轮支撑后,控制驱动带动机框向上小范围偏转,门板则自动倾斜并在自身重力下下滑,且最终被弹力挡板缓冲并阻碍以进行控位,随后控制电磁支板通电受磁罩磁场影响而下移,即可带动各个滑轮收缩,使得门板自行搭接在承板表面,这一设计使得门板能够进行横向方位上的控制,并且利用滑轮的转运功能避免了门板在控位期间的磨损,又由于这一控位操作摒弃了传统的多气缸顶压定位,因此避免了长期定位后各个气缸出现行程差异的问题。

18.2、本发明,通过电磁支板下移时,立板同步带动抵板下移,在门板刚好搭接在承板上时,抵板向下的行程达到最大,而随着立板继续下移,抵板继而受销片限制而左移,这就使得滑杆推动扭力板向左偏转,以控制气槽的顶部主体空间形成负压,对同样搭接在胶圈上的门板进行负吸,继而使得门板稳定搭接在承板表面,在后续机头部分对门板进行切、铣操作时能够持续稳定。

19.3、本发明,通过机框向上小范围偏转时,弹力抵杆自动解除对承板的抵接限位,承板即可被控制于机框内部移动,在对门板负吸固定后,控制单体式气缸推板定距伸长,即可对处于纵向上任意位置的门板进行推移,且推移至指定区域,因此这就方便机头后续自动进行指定方位上的门板加工。

附图说明

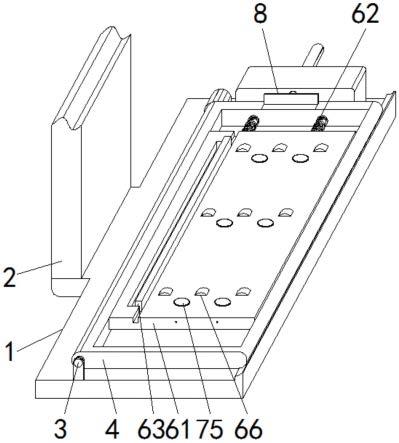

20.图1是本发明全自动锁舌合页机立体结构示意图;

21.图2是本发明全自动锁舌合页机支架的俯剖视图;

22.图3是本发明全自动锁舌合页机承板正剖视图;

23.图4是图3中a处的放大图;

24.图5是本发明全自动锁舌合页机承板立体结构示意图;

25.图6是本发明全自动锁舌合页机单体式气缸推板立体结构示意图;

26.图7是本发明全自动锁舌合页机机框立体结构示意图。

27.附图标记:1、机台;2、机头;3、支架;4、机框;5、弹力抵杆;6、承接机构;61、承板;62、轻质弹簧;63、弹力挡板;64、磁罩;65、电磁支板;66、滑轮;7、负吸机构;71、立板;72、销片;73、抵板;74、气槽;75、胶圈;76、扭力板;77、滑杆;8、单体式气缸推板。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

29.如图1-7所示,一种定位精准的全自动锁舌合页机,包括机台1,固设在机台1左端的机头2、固设在机台1表面的支架3、驱动套接在支架3上的机框4、滑动卡接在机框4左壁中的弹力抵杆5,机框4内壁滑动连接有用于对门板初步控位的承接机构6,承接机构6包括滑动连接在机框4内壁的承板61、固设在承板61与机框4之间的轻质弹簧62,于承板61左侧表面滑动卡接的弹力挡板63,承板61底部等距排列有多个磁罩64,磁罩64之间滑动卡接有电磁支板65,电磁支板65上等距排列有多个延伸至承板61表面的滑轮66,承接机构6顶部活动连接有用于锁定门板的负吸机构7,负吸机构7包括固设在电磁支板65表面的立板71、于承板61表面开设的气槽74,立板71左壁活动铰接有两个销片72,销片72之间活动连接有抵板73,气槽74顶部固设有胶圈75,气槽74内腔底部转动连接有扭力板76,扭力板76与抵板73之间滑动卡接有滑杆77,机框4后端固设有用于对门板最终控位的单体式气缸推板8。

30.更具体的,通过将待加工门板放置在承板61上且被各个滑轮66支撑后,控制驱动带动机框4向上小范围偏转,门板则自动倾斜并在自身重力下下滑,且最终被弹力挡板63缓冲并阻碍以进行控位,随后控制电磁支板65通电受磁罩64磁场影响而下移,即可带动各个滑轮66收缩,使得门板自行搭接在承板61表面,这一设计使得门板能够进行横向方位上的控位,并且利用滑轮66的转运功能避免了门板在控位期间的磨损,又由于这一控位操作摒弃了传统的多气缸顶压定位,因此避免了长期定位后各个气缸出现行程差异的问题,而在电磁支板65下移时,立板71同步带动抵板73下移,在门板刚好搭接在承板61上时,抵板73向下的行程达到最大,后续随着立板71继续下移,抵板73继而受销片72限制而左移,滑杆77即受压推动扭力板76向左偏转,以控制气槽74的顶部主体空间形成负压,对同样搭接在胶圈75上的门板进行负吸,继而使得门板稳定搭接在承板61表面,这就使得后续机头2部分对门板进行切、铣操作时能够持续保证稳定,由于机框4向上小范围偏转时,弹力抵杆5自动解除对承板61的抵接限位,承板61即可被控制于机框4内部移动,当门板在负吸作用下与承板61形成整体时,控制单体式气缸推板8定距伸长,即可对处于纵向上任意位置的门板进行推移,且推移至指定区域,随后控制驱动带动机框4复位,即使得门板处于水平负吸的精准固定状态,因此这就方便机头2后续自动进行指定方位上的门板加工。

31.如图1和图7所示,在一些实施例中,机台1右端边缘包括有与机框4侧壁适配的包裹支撑部分,利用包裹支撑部分即可对处于水平状态的机框4侧边进行支撑,减小对驱动造成的应力损伤。

32.如图2所示,在一些实施例中,支架3中央右侧壁包括有与弹力抵杆5对应的凸出部分,利用这一凸出部分,使得在机框4处于水平状态时,弹力抵杆5能够自动对承板61进行抵接锁定,而机框4处于向上偏转状态时,弹力抵杆5能够解除对承板61的抵接限制,保证对承板61不断状态的定位需求。

33.如图1-5所示,在一些实施例中,承板61顶面水平高度大于机框4顶面水平高度,承板61表面左侧开设有与弹力挡板63对应的活槽,活槽沿前、后两侧方向贯设承板61,在利用承板61承接门板时,承板61顶面水平高度大于机框4顶面水平高度,即使得承板61带动门板于纵向上移动调节方位时,避免门板与机框4的摩擦导致损伤,而活槽的存在可方便后续对门板进行切边操作时锯片的切入与切出。

34.如图3所示,在一些实施例中,磁罩64与通电电磁支板65相对面的磁极相反,利用

电磁支板65通电被磁罩64被动吸引下移,继而可控制滑轮66对门板进行转运后收缩,使得门板搭接在承板61上,避免局部压力过大导致损伤。

35.如图4所示,在一些实施例中,承板61内部开设有与销片72对应的滑腔,滑杆77于滑腔左壁滑动插接,在立板71带动抵板73下移,且门板刚好搭接在承板61上时,抵板73向下的行程达到最大,后续随着立板71继续下移,抵板73继而受销片72限制而左移,滑杆77即受压推动扭力板76向左偏转,以控制气槽74的顶部主体空间形成负压,对同样搭接在胶圈75上的门板进行负吸定位。

36.如图3-4所示,在一些实施例中,气槽74底部扩张形成用于扭力板76密封偏转的半圆腔室,半圆腔室左部通过纵向开孔的形式与承板61外部空间贯通,半圆腔室左部空间与气槽74主体空间通过扭力板76隔断,在门板搭接在气槽74顶部的胶圈75上时,控制扭力板76向左偏转,即可对气槽74顶部主体空间形成负压,以对门板进行负吸定位。

37.如图6所示,在一些实施例中,单体式气缸推板8底面水平高度与承板61顶面水平高度相同,在门板搭接在承板61上后,控制单体式气缸推板8向前伸长移动,即可实现对门板的精准挤压以控制门板定位。

38.如图3-4所示,在一些实施例中,承接机构6包括滑动连接在机框4内壁的承板61、固设在承板61与机框4之间的轻质弹簧62,于承板61左侧表面滑动卡接的弹力挡板63,承板61底部等距排列有多个磁罩64,磁罩64之间滑动卡接有电磁支板65,电磁支板65上等距排列有多个延伸至承板61表面的滑轮66,具体的,将门板放置在承板61上且被各个滑轮66支撑后,控制驱动带动机框4向上小范围偏转,门板则自动倾斜并在自身重力下下滑,且最终被弹力挡板63缓冲并阻碍以进行控位,随后控制电磁支板65通电受磁罩64磁场影响而下移,即可带动各个滑轮66收缩,使得门板自行搭接在承板61表面,这一设计使得门板能够进行横向方位上的控制,并且利用滑轮66的转运功能避免了门板在控位期间的磨损,又由于这一控位操作摒弃了传统的多气缸顶压定位,因此避免了长期定位后各个气缸出现行程差异的问题。

39.如图4-5所示,在一些实施例中,负吸机构7包括固设在电磁支板65表面的立板71、于承板61表面开设的气槽74,立板71左壁活动铰接有两个销片72,销片72之间活动连接有抵板73,气槽74顶部固设有胶圈75,气槽74内腔底部转动连接有扭力板76,扭力板76与抵板73之间滑动卡接有滑杆77,具体的,在电磁支板65下移时,立板71同步带动抵板73下移,在门板刚好搭接在承板61上时,抵板73向下的行程达到最大,而随着立板71继续下移,抵板73继而受销片72限制而左移,这就使得滑杆77推动扭力板76向左偏转,以控制气槽74的顶部主体空间形成负压,对同样搭接在胶圈75上的门板进行负吸,继而使得门板稳定搭接在承板61表面,在后续机头2部分对门板进行切、铣操作时能够持续稳定。

40.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。