1.本发明属于金属表面加工领域,具体涉及一种基于双钨极协控摆动电弧的表面熔敷方法。

背景技术:

2.表面熔敷技术是通过加热使合金元素与基体形成冶金熔合,从而制备出性能优异的表面薄层的方法,表面熔敷目的主要是表面强化和表面修复的两大功能。现代工业对机械产品的性能要求越来越高,许多机械零件要求在腐蚀、磨损、高温、高压等恶劣环境下长期稳定工作,过去常常采用一些性能优异的合金材料,并采用整体热处理的方法使零件达到使用要求。但是,由于高性能合金材料成本昂贵,而实际应用中大部分零件仅仅要求表面有一层高性能合金材料,以保证零件表面的硬度、耐蚀性和耐磨性,其心部采用普通材质即可。另外,有些零件仅发生局部的表面破损,如果使用恰当的方法修复其表面仍然可以达到使用效果,从而减少零件报废的损失,表面熔敷技术正是在这一背景下发展起来的。

3.利用热源熔化焊材(粉材或丝材)使其在零件表面形成熔敷层,是一种常见的表面熔敷技术,根据应用场合的不同焊材成分可分为铁基合金、钴基合金、镍基合金、碳化物硬质合金、铜基合金五大类,热源种类包括有火焰、电弧、等离子体、激光等。要实现良好的熔敷效果,需要保证如下指标:稀释率低、熔敷率高、熔敷层质量好,除了合理选择焊材,还需要合理的选用热源,但是目前的热源难以同时满足熔敷要求的各个指标,例如采用大电流tig电弧可以有效提高熔敷效率,同时会加大稀释率、恶化熔敷层质量,再如采用等离子热源可以有效降低稀释率,并保证熔敷层质量,但熔敷效率过低,开发一种可以同时满足表面熔敷各个指标的热源极具现实意义和经济价值。

技术实现要素:

4.本发明的主要目的是提供一种工艺简单、控制准确的基于双钨极协控摆动电弧的表面熔敷方法,以改善现有熔敷技术不能兼顾熔敷质量和熔敷效率的问题,应用该方法不仅能有效降低稀释率,改善熔敷层质量,还能增大单道焊熔敷面积,大大提升熔敷效率。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明提供一种基于双钨极协控摆动电弧的表面熔敷方法,包括以下步骤:

7.1)选择焊接电源,由两台协同控制的电源组成,两电源均输出直流正弦电流,且两直流正弦电流的相位相差一个半波;

8.2)选择双钨极电极,两个钨极彼此靠近且分别属于上述两台电源,沿着焊接方向对称排列,两个钨极的长度方向与竖直方向的夹角以及两钨极尖端之间的距离均可以调节,且两钨极均接负极,工件接正极;

9.3)摆动电弧,电弧在所述双钨极电极和所述工件之间产生,且随着电流变化而周期性左右摆动;

10.4)电弧上部送丝,将焊丝送至电弧的上部,此处为电弧的高温区,所述焊丝在电弧

热的作用下熔化为液态,其形成的液柱随电弧摆动而摆动,均匀铺展在所述工件表面。

11.作为优选,所述焊接电源的电流波形为正弦波,两直流正弦电流的相位相差一个半波,即一个电流峰值对应另一个电流的谷值。

12.作为优选,所述双钨极电极的材质均为铈钨,钨极直径均为3.0mm,钨极尖角均为45

°

,两钨极尖端间距为8

–

10mm,钨极与竖直方向的夹角为30

°

,起弧时钨极距离所述工件表面的距离为3mm,熔敷时钨极尖端距离所述工件表面为10mm。

13.作为优选,所述焊丝采用colomony合金,w(c)≤1%,w(cr)=8%

–

18%,w(b)=1.8%

–

4.5%,w(si)=2.5%

–

5.5%,余为ni,实心焊丝直径为1.2mm,送丝速度为400cm/min,焊接速度为70

–

90cm/min。

14.作为优选,所述焊丝采用高熵合金,w(fe)=19.68%,w(cr)=20.66%,w(mn)=19.34%,w(cu)=22.36%,w(ni)=18%,药心焊丝直径为2.0mm,采用电阻热丝的方式预热焊丝,送丝速度为500cm/min,焊接速度为70

–

90cm/min。

15.作为优选,采用的配套设备包括两台电源、两把焊枪、焊枪固定装置、两个保护气瓶、送丝机构、气体拖罩和工件,其中所述两台电源的负极分别连接所述两把焊枪、正极均与所述工件连接,所述两把焊枪由保护气体提供保护气,所述焊枪固定装置用于固定两把焊枪,所述送机机构用于将焊丝送至电弧高温区。

16.作为优选,所述两台电源具有协同控制功能,电源可以输出正弦波形的电流,电流的相位、大小和周期可以调节。

17.作为优选,所述焊枪固定装置可以固定两把焊枪,并能控制焊枪的角度和两焊枪的距离。

18.作为优选,所述两个保护气瓶分两路,一路供给所述两把焊枪,一路供给所述气体拖罩,所述气体拖罩用以保护熔敷金属免受空气污染。

19.作为优选,所述送机机构将焊丝送至电弧上部高温区,送丝速度和送丝角度可调。

20.与现有技术相比,本发明中基于双钨极协控摆动电弧的表面熔敷方法具有如下有益效果:

21.(1)本发明采用两个钨极作阴极,相比于同等电流下的单根钨极,电弧吹力更小,电弧对工件的热流密度更小,使得稀释率更低。

22.(2)本发明选用电弧上部送丝的方式,相比现有技术采用熔池附近送丝的方式,电弧上部送丝增加了焊丝对电弧的热量利用率,熔敷效率大幅提升。

23.(3)本发明采用摆动电弧,熔敷形成的液柱随电弧摆动而摆动,进而形成一个均匀的熔敷层,相较于现有技术形成的熔敷层面积更大,熔敷层的厚度和面积能够准确可控。

附图说明

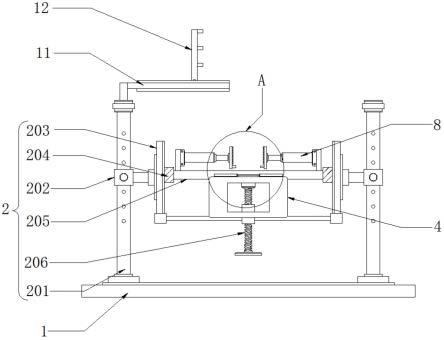

24.图1为本发明基于双钨极协控摆动电弧的表面熔敷方法所需设备的整体示意图;

25.图2为焊丝进给位置示意图;

26.图3为熔滴受力示意图;

27.图4为两电源电流输出示意图;

28.图5为t1时刻电弧、熔滴状态示意图;

29.图6为t2时刻电弧、熔滴状态示意图;

30.图7为t3时刻电弧、熔滴状态示意图;

31.附图标记如下:

32.1-工件,2-保护气瓶1,3-保护气瓶2,4-焊接电源1,5-焊接电源2,6-焊枪1,7-焊枪2,8-钨极1,9-钨极2,10-电弧高温区,11-焊丝进给位置,12-熔滴,13-电弧,14-熔敷层,15-焊枪固定装置,16-电源通讯线,17-电缆线,18-气线,19-导丝管,v-焊接方向,f

s1-熔滴与丝材之间的表面张力,f

s2-熔滴与熔池之间的表面张力,f

d-电弧吹力,f

g-重力,i

1-焊接电源1输出的电流,i

2-焊接电源2输出的电流,i

a-平均电流,t

1-电流i1处于波峰而电流i2处于波谷的时刻,t

2-电流i1与电流i2相等的时刻,t

3-电流i1处于波谷而电流i2处于波峰的时刻。

具体实施方式

33.下面结合附图和具体实施例对本发明进行说明。

34.本发明中基于双钨极协控摆动电弧的表面熔敷方法,包含如下步骤:

35.1)焊接电源,由两台协同控制的电源组成,两电源均输出直流正弦电流,但两电流的相位相差一个半波;

36.2)双钨极电极,两个钨极分属上述两台电源,两个钨极彼此靠近,沿着焊接方向对称排列,两个钨极与竖直方向的夹角可以调节,两钨极尖端之间的距离也可以调节,两钨极均接负极,工件接正极;

37.3)摆动电弧,电弧在两个电极和工件之间产生,电弧随着电流变化而周期性地左右摆动;

38.4)电弧上部送丝,将焊丝送至电弧的上部,此处为电弧的高温区,焊材在电弧热的作用下熔化为液态,其形成的液柱随电弧摆动而摆动,均匀铺展在工件表面。

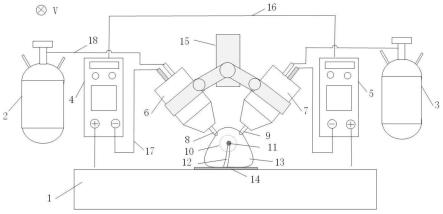

39.本发明所需设备如图1所示,设备包括工件1、两个保护气瓶2和3、两台电源4和5、两把焊枪6和7、焊枪固定装置15、送丝机构和气体拖罩,两台电源4和5的负极分别接两把焊枪6和7,其正极均与工件连接;两把焊枪6和7分别由两个保护气瓶2和3提供保护气;焊枪固定装置15用以固定两把焊枪6和7;送机机构将焊丝送至电弧高温区10。

40.焊丝进给位置如图2所示,导丝管19在沿着焊接方向v的最前端,其送丝速度和送丝角度可调,焊丝通过导丝管19送至电弧13上部高温区。

41.熔滴受力如图3所示,焊丝受电弧13上部的高温加热熔化后,熔滴12呈现液柱状,形成连续接触过渡,此时熔滴12主要受以下几个力的作用:重力fg、电弧吹力fd、焊丝与熔滴之间的表面张力f

s1

和熔滴与熔池之间的表面张力f

s2

。其中,熔滴重力fg的方向始终向下;大量流动的电子和离子形成的电弧吹力fd方向沿着电弧13的方向向下;熔滴与焊丝之间的表面张力f

s1

方向始终垂直于二者接触面且向上;熔滴与熔池之间的表面张力f

s2

向下,促进熔滴过渡,使熔滴脱离焊丝融入熔池中。

42.两焊接电源电流-时间波形如图4所示,两焊接电源4和5均输出直流正弦电流,焊接电源1(4)输出的电流i1与焊接电源2(5)输出的电流i2相位相差0.5个周期,通过电流i1与i2的差值来改变电弧13与熔滴12的偏转角度大小。

43.当电流在t1时,电弧13、熔滴12状态如图5所示,焊接电源2(5)输出的电流i2的正半周时,焊接电源1(4)输出的电流i1为负半周,此时,钨极2(9)所产生的电弧挺度强与钨极1(8)所产生的电弧13挺度,电弧形态向左侧偏移;同样地,熔滴12所受的电弧吹力fd使熔化

的熔滴液柱也向左侧偏移。

44.当电流在t2时,电弧13、熔滴12状态如图6所示,焊接电源2(5)输出的电流i2与焊接电源1(4)输出的电流i1相等,此时,钨极2(9)与钨极1(8)产生的耦合电弧垂直于工件,不发生偏转,熔滴形成的液柱左右所受的力较为平衡,不发生偏转。

45.当电流在t3时,电弧13、熔滴12状态如图7所示,焊接电源1(4)输出的电流i1的正半周时,焊接电源2(5)输出的电流i2为负半周,此时,钨极1(8)所产生的电弧挺度强与钨极2(9)所产生的电弧13挺度,电弧形态向右侧偏移;同样地,熔滴12所受的电弧吹力fd使熔化的熔滴液柱也向右侧偏移。

46.实施例1

47.以双钨极协控摆动电弧的开展表面熔敷层制备,熔敷基板为q345低碳钢,板厚8mm,板长1000mm,板宽200mm,两个钨极8和9材质均为铈钨,钨极直径均为3.0mm,钨极尖角均为45

°

,两钨极尖端间距为10mm,钨极与竖直方向的夹角为30

°

,起弧时钨极距离熔敷基板的距离为3mm,熔敷时钨极尖端距离熔敷基板为10mm。

48.焊接电源4和5电流波形均为正弦波,平均电流均为130a,振幅均为80a,频率均为20hz,两电流相差一个半波,即一个电流峰值对应另一个电流的谷值。

49.熔敷丝材采用colomony合金,w(c)≤1%,w(cr)=8%

–

18%,w(b)=1.8%

–

4.5%,w(si)=2.5%

–

5.5%,余为ni,实心焊丝直径为1.2mm,送丝速度为400cm/min,焊接速度为70

–

90cm/min。

50.熔敷具体工作流程如下:两电源4和5均输出直流正弦电流,但两电流的相位相差一个半波,开始时,焊接电源1输出的电流i1与焊接电源2输出的电流i2相同,电流i1先进入负半周,电流i2则先进入正半周,此时,由于电流i1逐渐降低,而电流i2逐渐增大,两个钨极8和9产生的耦合电弧开始逐渐向左偏转,其产生的电弧吹力fd使熔滴也产生左移倾向,且电流i1与i2的相对差值越大,偏转角度也越大。此后电流i1逐渐升高,而电流i2逐渐降低,电弧13与熔滴12左偏趋势降低,逐渐回到中线。之后,电流i1进入正半周,电流i2进入负半周,产生同样的上述效果。如此往复,随着电流i之间较大的差值变化,电弧13沿熔敷方向v周期性地大幅度左右摆动,熔滴12的位置也周期性地大幅度偏离中心轴线,从而形成了宽度大、厚度薄的单道熔敷层14。

51.实施例2

52.以双钨极协控摆动电弧的开展表面熔敷层制备,熔敷基板为q345低碳钢,板厚8mm,板长1000mm,板宽200mm,两个钨极8和9材质均为铈钨,钨极直径均为3.0mm,钨极尖角均为45

°

,两钨极尖端间距为8mm,钨极与竖直方向的夹角为30

°

,起弧时钨极距离熔敷基板的距离为3mm,熔敷时钨极尖端距离熔敷基板为10mm。

53.焊接电源4和5电流波形均为正弦波,平均电流均为220a,振幅均为40a,频率均为20hz,两电流相差一个半波,即一个电流峰值对应另一个电流的谷值。

54.熔敷丝材采用高熵合金,w(fe)=19.68%,w(cr)=20.66%,w(mn)=19.34%,w(cu)=22.36%,w(ni)=18%,药心焊丝直径为2.0mm,并且采用电阻热丝的方式预热焊丝,以提高焊丝的敷熔速度,送丝速度为500cm/min,焊接速度为70

–

90cm/min。

55.熔敷具体工作流程如下:两电源4和5均输出直流正弦电流,但两电流的相位相差一个半波,开始时,焊接电源1输出的电流i1与焊接电源2输出的电流i2相同,电流i1先进入

负半周,电流i2则先进入正半周,此时,由于电流i1逐渐降低,而电流i2逐渐增大,两个钨极8和9产生的耦合电弧开始逐渐向左偏转,其产生的电弧吹力fd使熔滴也产生左移倾向,且电流i1与i2的相对差值越大,偏转角度也越大。此后电流i1逐渐升高,而电流i2逐渐降低,电弧13与熔滴12左偏趋势降低,逐渐回到中线。之后,电流i1进入正半周,电流i2进入负半周,产生同样的上述效果。如此往复,随着电流i之间较小的差值变化,电弧13沿熔敷方向v周期性地小幅度左右摆动,熔滴12的位置也周期性地小幅度偏离中心轴线,从而形成了宽度窄、厚度厚的单道熔敷层14。

56.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进,应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。