1.本发明属于建筑材料技术领域,具体涉及一种早强、低收缩、低热硅酸盐水泥及其制备方法。

背景技术:

2.铁路是国家战略性、先导性、关键性重大基础设施,是国民经济大动脉、重大民生工程和综合交通运输体系骨干,在我国经济社会发展中的地位和作用至关重要。加强现代化铁路建设,对扩大铁路运输有效供给,构建现代综合交通运输体系,具有十分重要意义。铁路工程建设中一般采用普通硅酸盐水泥。

3.低热硅酸盐水泥以硅酸二钙(c2s)为主导矿物,具有低热、高后期强、低干缩、高抗蚀等性能特点,适用于水工、海工等大体积混凝土工程,降低混凝土绝热温升效果显著。20世纪90年代至今,在三峡、溪洛渡、乌东德、白鹤滩等水工大坝中规模应用。

4.然而,低热硅酸盐水泥由于缺乏早强特性,难以满足在铁路工程中的应用要求,特别是强紫外线、大温差、大风干燥、高地应力、高地热、频繁冻融等复杂严酷环境尤甚。

5.究其原因主要是现有技术的低热硅酸盐水泥中硅酸二钙含量高,使具有水化热低、后期强度高等性能优势,可满足大体积混凝土施工要求。但又因硅酸二钙前期水化速度慢从而导致水泥早期强度低,现有低热硅酸盐水泥无法满足具有早期拆模强度要求的铁路工程等建设需求。同时,对于高原地区复杂严酷环境下,铁路工程结构混凝土抗收缩开裂风险显著增大,还需进一步降低水泥的收缩率。

技术实现要素:

6.本发明针对以上技术问题,提供了一种在满足水化热低、后期强度高等性能优势的前提下,能进一步提高早期强度,满足铁路工程快速施工要求;同时,进一步降低收缩率,进而有效抑制混凝土收缩变形、开裂的早强低收缩低热硅酸盐水泥及其制备方法。

7.本发明的技术方案是:按重量份计包括:90-97份的水泥熟料和3-10份石膏,其中水泥熟料由水泥生料煅烧而成,所述水泥生料按重量份计包括:大理石10-20份、萤石3-5份、白云石20-35份、石英2-9 份、云母8-12份、高岭石2-3份、预制铁渣2-5份、预制铜渣3-4份、预制钒矿渣8-15份和预制镍矿渣5-13 份。

8.还包括粉煤灰5-10份。

9.所述水泥生料中的

10.预制铁渣和预制铜渣粉磨至d50≤30μm,

11.预制钒矿渣和预制镍矿渣粉磨至d90≤30μm,

12.云母和高岭石混合后粉磨至d50≤50μm,

13.其他组分混合后粉磨至d50≤60μm。

14.所述水泥熟料立升重大于1450g/l。

15.按重量百分比,所述水泥熟料中c3s含量为30-40%,c2s含量为40-50%,c3a含量为

1-6%,c4af 含量为15-20%。

16.水泥的3天水化热为180-230kj/kg,7天水化热为220-250kj/kg,3天抗压强度为17-20mpa,7d抗压强度为20-30mpa,28d抗压强度为45-60mpa,28d干缩率为0.04-0.06%。

17.本发明早强低收缩低热硅酸盐水泥的制备方法,包括以下步骤

18.步骤1:按重量份取铁渣、铜渣、钒矿渣和镍矿渣分别粉磨,得到预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣;

19.步骤2:再按重量份取云母和高岭石混合后粉磨,得铝质原料;

20.步骤3:将预制铁渣与铝质原料混合均匀后进行一次煅烧,得铁铝共融矿物;

21.步骤4:再按重量份取大理石、萤石、白云石和石英,与预制铜渣、预制钒矿渣和预制镍矿渣混合均匀后,再与粉磨后的铁铝共融矿物一同进行二次煅烧,得水泥熟料;

22.步骤5:将冷却后的水泥熟料与石膏共同粉磨,得到早强低收缩低热硅酸盐水泥。

23.步骤3具体为:将预制铁渣与铝质原料混合均匀后,在窑炉中于1100℃~1200℃下煅烧1.5-2h,出炉后以50-100℃/min的速度冷却至室温,得到铁铝共融矿物;

24.步骤4具体为:将大理石、萤石、白云石和石英与预制铜渣、预制钒矿渣和预制镍矿渣混合均匀后,再与步骤3得到的铁铝共融矿物经粉磨后,一同在预热器中进行预热,预热温度为700-800℃,保温时间为0.5-1h;随后在窑炉中于1250℃~1350℃下煅烧1-2h得到水泥熟料,出炉后吹风分段冷却,首先以 100-200℃/min的速度冷却至800-1000℃,然后以30-50℃/min的速度冷却至300-500℃,后冷却至室温。

25.本发明为实现早期强度提高,收缩率降低,以抑制混凝土后缩、变形、开裂的技术隐患。形成了以下技术效果:

26.第一,优化材料的组分。引入钒矿渣,用于增加水化活性、提高后期强度;引入镍矿渣,用于降低水泥的干缩率,提高耐久性;引入铁、铜渣,用于增加早期强度。

27.第二,不同组分的紧密配合堆积。对不同组分矿渣梯度分级粉磨,预制为不同等级尺寸,将具有潜在活性的预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣的细颗粒会镶嵌于其他组分的大颗粒之间,后续煅烧过程中,由于化学能增大,物化反应更加充分,得到的矿物组分更加稳定且具有较高活性,水泥熟料更加密实,性能更优。

28.第三,早强低收缩低热硅酸盐水泥熟料采用两步煅烧法。第一步为,云母和高岭石的混合料与预制铁渣一起煅烧保证生成足量的高活性铁铝共融矿物;第二步为,大理石、萤石、白云石、石英、预制铜渣、预制钒矿渣和预制镍矿渣混合后与第一步生成的高活性铁铝共融矿物一同煅烧,得到硅酸盐矿物和溶剂矿物均为高稳定活性晶型的熟料。

29.制得成品水泥的3天水化热为180-230kj/kg,7天水化热为220-250kj/kg,3天抗压强度为17-20mpa, 7d抗压强度为20-30mpa,28d抗压强度为45-60mpa,28d干缩率为0.04-0.06%。

具体实施方式

30.一种早强低收缩低热硅酸盐水泥,按重量份计包括:90-97份的水泥熟料和3-10份石膏,其中水泥熟料由水泥生料煅烧而成,所述水泥生料按重量份计包括:大理石10-20份、萤石3-5份、白云石20-35份、石英2-9份、云母8-12份、高岭石2-3份、预制铁渣2-5份、预制铜渣3-4份、预制钒矿渣8-15份和预制镍矿渣5-13份。

31.其中的钒矿渣:通过钒钛矿中钒离子,对低热硅酸盐水泥中b矿的c2s晶型稳定为β或α’型高活性晶型;还可使[mox]配位数增加,m-o键长增大,离子结合力和键能降低,水化活性增加,通过稳定高活性晶型,使c2s水化速率提升,有效提高水泥后期强度。

[0032]

镍矿渣:镍具有良好的耐腐蚀性,随着镍的加入,可以提高水泥抗氯离子和硫酸根离子的侵蚀能力,有效降低水泥的干缩率,提高混凝土的耐久性。

[0033]

铁渣:通过与铝质材料如云母和高岭石等,共同粉磨后煅烧,可形成高活性铁铝共溶矿物,可以显著增加低热硅酸盐水泥的早期强度。

[0034]

铜渣:铜离子可以提高熟料中c3s的胶凝性,提高其水化反应程度,增加水泥早期强度。

[0035]

进一步地,还包括粉煤灰5-10份。粉煤灰具有潜在活性,可进一步提高水泥性能。

[0036]

进一步地,对水泥生料中的预制铁渣和预制铜渣粉磨至d50≤30μm,预制钒矿渣和预制镍矿渣粉磨至d90≤30μm,云母和高岭石混合后粉磨至d50≤50μm,其他组分混合后粉磨至d50≤60μm。

[0037]

水泥生料煅烧前的预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣均单独经过粉磨而成,其中,预制铁渣和预制铜渣粉磨至d50≤30μm,预制钒矿渣和预制镍矿渣粉磨至d90≤30μm;其他组分混合后粉磨至d50≤50μm。预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣在与其他组分混合时,具有潜在活性的预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣的细颗粒会镶嵌于其他组分的大颗粒之间,后续煅烧过程中,由于化学能增大,物化反应更加充分,得到的矿物组分更加稳定且具有较高活性,水泥熟料更加密实,性能更优。

[0038]

进一步地,水泥熟料立升重大于1450g/l。

[0039]

进一步地,按重量百分比,所述水泥熟料中c3s含量为30-40%,c2s含量为40-50%,c3a含量为1-6%, c4af含量为15-20%。

[0040]

水泥的3天水化热为180-230kj/kg,7天水化热为220-250kj/kg,3天抗压强度为17-20mpa,7d抗压强度为20-30mpa,28d抗压强度为45-60mpa,28d干缩率为0.04-0.06%。

[0041]

一种早强低收缩低热硅酸盐水泥的制备方法,包括以下步骤,

[0042]

步骤1:按重量份取铁渣、铜渣、钒矿渣和镍矿渣分别粉磨,得到预制铁渣、预制铜渣、预制钒矿渣和预制镍矿渣;

[0043]

步骤2:再按重量份取云母和高岭石混合后粉磨,得铝质原料;

[0044]

步骤3:将预制铁渣与铝质原料混合均匀后进行一次煅烧,得铁铝共融矿物;

[0045]

步骤4:再按重量份取大理石、萤石、白云石和石英,与预制铜渣、预制钒矿渣和预制镍矿渣混合均匀后,再与粉磨后的铁铝共融矿物一同进行二次煅烧,得水泥熟料;

[0046]

步骤5:将冷却后的水泥熟料与石膏共同粉磨,得到早强低收缩低热硅酸盐水泥。

[0047]

步骤3具体为:将预制铁渣与铝质原料混合均匀后,在窑炉中于1100℃~1200℃下煅烧1.5-2h,出炉后以50-100℃/min的速度冷却至室温,得到铁铝共融矿物;

[0048]

步骤4具体为:将大理石、萤石、白云石和石英与预制铜渣、预制钒矿渣和预制镍矿渣混合均匀后,再与步骤3得到的铁铝共融矿物经粉磨后,一同在预热器中进行预热,预热温度为700-800℃,保温时间为0.5-1h;随后在窑炉中于1250℃~1350℃下煅烧1-2h得到水泥熟料,出炉后吹风分段冷却,首先以 100-200℃/min的速度冷却至800-1000℃,然后以30-50℃/min的速度冷却至300-500℃,后冷却至室温。

[0049]

早强低收缩低热硅酸盐水泥熟料采用两步煅烧法。第一步为,云母和高岭石的混合料与预制铁渣一起煅烧保证生成足量的高活性铁铝共融矿物;第二步为,大理石、萤石、白云石、石英、预制铜渣、预制钒矿渣和预制镍矿渣混合后与第一步生成的高活性铁铝共融矿物一同煅烧,得到硅酸盐矿物和溶剂矿物均为高稳定活性晶型的熟料。

[0050]

以下通过实施例进一步说明本发明。

[0051]

实施例1

[0052]

一种早强低收缩低热硅酸盐水泥,以质量份计的组成为:水泥熟料90份,石膏10份。其中水泥熟料为按质量份计大理石10份,萤石3份,白云石35份,石英9份,云母8份,高岭石2份,蒙脱石8份,铁渣2份,铜渣4份,钒矿渣15份和镍矿渣5份组成的水泥生料煅烧而成。

[0053]

实施例2

[0054]

一种早强低收缩低热硅酸盐水泥,以质量份计的组成为:水泥熟料97份,石膏3份。水泥熟料为按质量份计大理石20份,萤石3份,白云石20份,石英2份,云母12份,高岭石3份,蒙脱石5份,铁渣5份,铜渣3份,钒矿渣8份和镍矿渣13份组成的水泥生料煅烧而成。

[0055]

实施例3

[0056]

一种早强低收缩低热硅酸盐水泥,以质量份计的组成为:水泥熟料90份,石膏3份,粉煤灰5份,矿粉2份。水泥熟料为按质量份计大理石20份,萤石3份,白云石35份,石英9份,云母10份,高岭石2份,蒙脱石6份,铁渣5份,铜渣3份,钒矿渣10份和镍矿渣10份组成的水泥生料煅烧而成。

[0057]

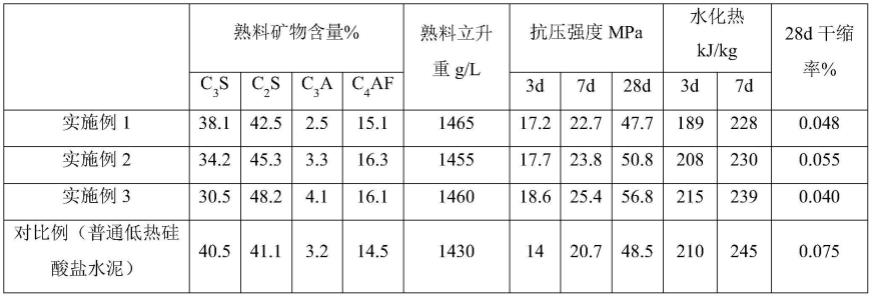

应用本领域常规检测方法对实施例1-3的早强低收缩低热硅酸盐水泥和熟料进行性能测试,结果见表 1。

[0058][0059]

通过实验数据可见,与普通低热硅酸盐水泥相比,本发明的早强低收缩低热硅酸盐水泥3d抗压强度高出20-40%,7d抗压强度高出10-20%,28d干缩率低20-30%。实现了本发明的预期目标。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。