1.本发明涉及纳米材料制备技术领域,特别涉及一种制备氮化硼纳米片的方法及装置。

背景技术:

2.氮化硼纳米材料根据不同维度、形貌和尺寸可以分为:氮化硼纳米棒、氮化硼纳米带、氮化硼纳米管、氮化硼纳米片、氮化硼纳米球和氮化硼纳米空心球。其中,氮化硼纳米片(bnns)是一种集多种优异的物理性质和稳定的化学性质于一身的新型多功能二维材料,在光电子器件、机械加工、冶金制作、航空航天等高新科技领域有着与众不同的应用潜能。因此,制备出高质量、高纯度、高性能、高产量的氮化硼纳米片成为亟待解决的科学问题。目前,制备bnns的主要方法有机械剥离法和化学剥离法。

3.其中,机械球磨法虽然操作简单,对环境要求较低,但是还是有很多不足之处,如不容易控制,选择性差,制备的bnns结晶度差等。化学剥离法主要包括液相超声剥离法和离子插入剥离法。其中,液相超声剥离法利用的溶剂比较昂贵,还会有毒性,并且bnns在溶液中的分散性很差,所以在移除溶剂的时候可能会造成bnns的重新团聚,导致产品的产量低。离子插入剥离法在插入过程中对环境条件的要求比较苛刻,增加了制备的难度。此外,在去除插层物质时bnns还会再次发生团聚,导致其产率较低,因此需要进一步改进制备流程。

技术实现要素:

4.针对上述问题,本发明旨在提供一种制备氮化硼纳米片的方法及装置,能够更加高效的制备出氮化硼纳米片。

5.本发明的技术方案如下:一方面,提供一种制备氮化硼纳米片的方法,包括以下步骤:在密闭的电爆炸腔室中放入放电负载,且所述放电负载的一端与所述电爆炸腔室内的高压电极一相连,所述放电负载的另一端与所述电爆炸腔室内的低压电极一相连;在所述放电负载四周铺设六方氮化硼;对所述电爆炸腔室进行抽真空,然后向所述电爆炸腔室内充入保护气体;利用储能电容器对所述放电负载进行放电,使所述放电负载发生相变产生等离子体;所述六方氮化硼在所述等离子体爆炸产生的冲击力作用下发生层间破坏,制得氮化硼纳米片。

6.作为优选,所述放电负载为铜金属丝。

7.作为优选,通过在所述放电负载处设置绝缘托盘,将所述六方氮化硼铺设在所述绝缘托盘内,使所述六方氮化硼铺设在所述放电负载的四周。

8.作为优选,所述保护气体为氩气。

9.作为优选,对所述电爆炸腔室进行抽真空时,抽真空至所述电爆炸腔室的气压小

于10pa。

10.作为优选,向所述电爆炸腔室内充入保护气体时,充气至所述电爆炸腔室的气压为10kpa-100kpa。

11.另一方面,还提供一种制备氮化硼纳米片的装置,包括储能电容器、保护电阻、电火花开关、高压电极二、低压电极二、电爆炸腔室、充气泵、抽真空泵一,所述电爆炸腔室内设有高压电极一和低压电极一,所述高压电极一和所述低压电极一之间设有放电负载;所述储能电容器的高压输出端与所述保护电阻相连,所述保护电阻的另一端与所述电火花开关相连,所述电火花开关的另一端与所述高压电极二相连,所述高压电极二穿过所述电爆炸腔室与所述高压电极一相连;所述低压电极二穿过所述电爆炸腔室与所述低压电极一相连;所述储能电容器的低压输出端、所述低压电极二以及电爆炸腔室均接地;所述充气泵与所述电爆炸腔室相连通,用于对所述电爆炸腔室充入保护气体;所述抽真空泵一与所述电爆炸腔室相连通,用于对所述电爆炸腔室抽真空。

12.作为优选,还包括抽真空泵二,所述抽真空泵二与所述电爆炸腔室相连通,且所述抽真空泵二与所述电爆炸腔室之间设有滤孔小于氮化硼纳米片尺寸的滤膜。

13.作为优选,还包括圆盘送丝机构;所述圆盘送丝机构包括绝缘圆盘一、绝缘圆盘二、中心转轴、旋转把手;所述中心转轴的一端与所述旋转把手相连,所述中心转轴的另一端穿过所述电爆炸腔室与所述电爆炸腔室可转动连接,所述绝缘圆盘一和所述绝缘圆盘二从左至右同轴设置在位于所述电爆炸腔室内的中心转轴上;所述绝缘圆盘一的右表面设有多个呈环形阵列分布的所述低压电极一,所述绝缘圆盘二的左表面设有多个呈环形阵列分布的所述高压电极一;所述高压电极一的数量与所述低压电极一的数量一致,且分别一一配对形成高低压电极,每对高低压电极之间均设有所述放电负载。

14.作为优选,每对高低压电极还分别与用于铺设六方氮化硼的绝缘托盘相连,所述绝缘托盘的一端与所述低压电极一相连,另一端与所述高压电极一相连。

15.本发明的有益效果是:本发明利用储能电容器放电电流快速流过位于六方氮化硼与气体介质中的放电负载,利用欧姆加热而沉积的能量使放电负载快速相变:固态

→

液态

→

蒸汽

→

等离子体,然后利用等离子体向外急剧膨胀(爆炸)产生的冲击力,破坏氮化硼层与层之间的范德华力,进而高效制备出氮化硼纳米片;本发明制备方法简单,产率高有利于大规模生产。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

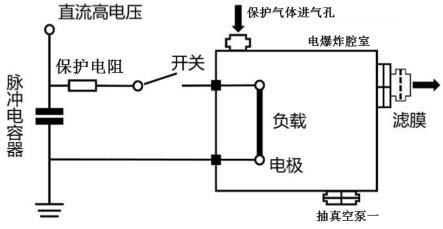

17.图1为本发明制备氮化硼纳米片的装置的结构示意图;图2为本发明制备氮化硼纳米片的装置的原理示意图;

图3为一个具体实施例采用本发明对六方氮化硼进行处理的处理前后电镜图,其中图3(a)为处理前的原始六方氮化硼电镜图片,图3(b)为本发明处理后的产物电镜图片;图中:1-储能电容器,2-保护电阻,3-电火花开关,4-高压电极二,5-低压电极二,6-电爆炸腔室,7-充气泵,8-抽真空泵一,9-高压电极一,10-低压电极一,11-放电负载,12-抽真空泵二,13-滤膜,14-圆盘送丝机构,15-绝缘托盘。

具体实施方式

18.下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

19.一方面,本发明提供一种制备氮化硼纳米片的方法,包括以下步骤:s1:在密闭的电爆炸腔室中放入放电负载,且所述放电负载的一端与所述电爆炸腔室内的高压电极一相连,所述放电负载的另一端与所述电爆炸腔室内的低压电极一相连。

20.在一个具体的实施例中,所述放电负载为铜金属丝。需要说明的是,除了本实施例的铜金属丝外,其他金属丝也可作为放电负载适用于本发明。

21.s2:在所述放电负载四周铺设六方氮化硼。

22.在一个具体的实施例中,通过在所述放电负载处设置绝缘托盘,将所述六方氮化硼铺设在所述绝缘托盘内,使所述六方氮化硼铺设在所述放电负载的四周。可选地,所述绝缘托盘采用聚四氟乙烯制成。

23.s3:对所述电爆炸腔室进行抽真空,然后向所述电爆炸腔室内充入保护气体。

24.在一个具体的实施例中,对所述电爆炸腔室进行抽真空时,抽真空至所述电爆炸腔室的气压小于10pa;向所述电爆炸腔室内充入保护气体时,充气至所述电爆炸腔室的气压为10kpa-100kpa。可选地,所述保护气体为氩气。需要说明的是,除了本实施例的氩气外,其他惰性气体也可作为所述保护气体适用于本发明。

25.s4:利用储能电容器对所述放电负载进行放电,使所述放电负载发生相变产生等离子体。

26.s5:所述六方氮化硼在所述等离子体爆炸产生的冲击力作用下发生层间破坏,制得氮化硼纳米片。

27.在上述实施例中,本发明利用储能电容器放电电流快速流过位于六方氮化硼与气体介质中的放电负载,利用欧姆加热而沉积的能量使放电负载快速相变:固态

→

液态

→

蒸汽

→

等离子体,利用等离子体向外急剧膨胀(爆炸)产生的冲击力,破坏氮化硼层与层之间的范德华力,进而高效制备出氮化硼纳米片。

28.另一方面,如图1-2所示,本发明还提供一种制备氮化硼纳米片的装置,包括储能电容器1、保护电阻2、电火花开关3、高压电极二4、低压电极二5、电爆炸腔室6、充气泵7、抽真空泵一8,所述电爆炸腔室6内设有高压电极一9和低压电极一10,所述高压电极一9和所述低压电极一10之间设有放电负载11;

所述储能电容器1的高压输出端与所述保护电阻2相连,所述保护电阻2的另一端与所述电火花开关3相连,所述电火花开关3的另一端与所述高压电极二4相连,所述高压电极二4穿过所述电爆炸腔室6与所述高压电极一9相连;所述低压电极二5穿过所述电爆炸腔室6与所述低压电极一10相连;所述储能电容器1的低压输出端、所述低压电极二5以及电爆炸腔室6均接地;所述充气泵7与所述电爆炸腔室6相连通,用于对所述电爆炸腔室6充入保护气体(即所述电爆炸腔室6设有保护气体进气孔,所述保护气体进气孔与所述充气泵7相连,利用所述充气泵7通过所述保护气体进气孔向所述电爆炸腔室6内充入保护气体);所述抽真空泵一8与所述电爆炸腔室6相连通,用于对所述电爆炸腔室6抽真空。

29.由于氮化硼纳米片的纳米粉体质量很小,它们将长时间悬浮在气体中。为了更加方便收集制备好的氮化硼纳米片,可选地,本发明所述制备氮化硼纳米片的装置还包括抽真空泵二12,所述抽真空泵二12与所述电爆炸腔室6相连通,且所述抽真空泵二12与所述电爆炸腔室6之间设有滤孔小于氮化硼纳米片尺寸的滤膜13。可选地,所述滤膜13采用微孔滤膜。

30.本发明所述装置的原理如图2所示,电爆炸发生前由直流高压为脉冲电容器(即所述储能电容器1)充电,当充至所需电压时断开充电电源,触发电火花开关3,脉冲电流通过同轴高压电缆传输至放电负载11,驱动电爆炸。所述保护电阻2起到放电保护作用。

31.在一个具体使用上述实施例制备氮化硼纳米片的实施例中,具体包括以下步骤:(1)用抽真空泵一8排空所述电爆炸腔室6内的气体,直至气压小于10pa。

32.(2)通过所述充气泵7向所述电爆炸腔室6内充入保护气体氩气,直至气压为10kpa~100kpa。

33.(3)对所述储能电容器1进行充电。

34.(4)触发电火花开关3,使所述储能电容器1对铜金属丝放电,产生的等离子体向外急剧膨胀,在冲击力的作用下六方氮化硼层间作用力被破坏,进而制备得到氮化硼纳米片。

35.(5)打开抽真空泵二12进行抽气,使氮化硼纳米片随气体抵达微孔滤膜(孔径100nm)并被阻挡堆积在所述微孔滤膜上。

36.(6)打开收集抽气口,收集所述微孔滤膜上的氮化硼纳米片。

37.为了提高工作效率,本发明所述制备氮化硼纳米片的装置还包括圆盘送丝机构14;所述圆盘送丝机构包括绝缘圆盘一、绝缘圆盘二、中心转轴、旋转把手;所述中心转轴的一端与所述旋转把手相连,所述中心转轴的另一端穿过所述电爆炸腔室6与所述电爆炸腔室6可转动连接,所述绝缘圆盘一和所述绝缘圆盘二从左至右同轴设置在位于所述电爆炸腔室6内的中心转轴上;所述绝缘圆盘一的右表面设有多个呈环形阵列分布的所述低压电极一10,所述绝缘圆盘二的左表面设有多个呈环形阵列分布的所述高压电极一9;所述高压电极一9的数量与所述低压电极一10的数量一致,且分别一一配对形成高低压电极,每对高低压电极之间均设有所述放电负载11。

38.在上述实施例中,可以在不打开腔体的情况下,通过所述旋转把手旋转所述中心转轴,从而带动两个绝缘圆盘之间的放电负载进行转动,依次与高压电极二4和低压电极二5接触,使得一次打开电爆炸腔室6装丝后,可先后连续爆炸多个放电负载11,大大提高工作

效率。

39.在一个具体的实施例中,每对高低压电极还分别与用于铺设六方氮化硼的绝缘托盘15相连,所述绝缘托盘15的一端与所述低压电极一10相连,另一端与所述高压电极一9相连。

40.在一个具体的实施例中,分别采用本发明方法(所采用的储能电容器c=5μf,耐压60kv,放电负载为铜金属丝)、机械球磨法、液相超声剥离法(异丙醇/水)和离子插入剥离法(柠檬酸钠),以相同质量的六方氮化硼原材料制备氮化硼纳米片。

41.在本实施例中,采用本发明对所述六方氮化硼原材料进行处理的处理前后电镜图片如图3所示,其中图3(a)为处理前的原始六方氮化硼电镜图片,图3(b)为本发明处理后的产物电镜图片。从图3可以看出,本发明能够成功制备得到氮化硼纳米片。

42.在本实施例中,本发明和现有制备方法制备得到氮化硼纳米片所需的时间和产率分别如表1所示:表1 氮化硼纳米片制备时间及产率制备方法本发明机械球磨法液相超声剥离法离子插入剥离法所需时间0.5小时8~12小时72小时24小时产率89.1F%4.3 .9%从表1可以看出,在相同质量的六方氮化硼原材料下,采用本发明仅需0.5h即可制得产率高达89.1%的氮化硼纳米片,而现有制备方法能够制备得到氮化硼纳米片所需的时间与本发明相差至少一个数量级,且其产率非常低,其中产率最高的机械球磨法产率50%都不到。由此可见,本发明能够明显提升制备氮化硼纳米片的效率。

43.综上所述,本发明利用金属丝电爆产生的高能量冲击波能够高效制备得到氮化硼纳米片,且实验操作简单,产率高,有利于大规模生产。与现有技术相比,本发明具有显著的进步。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。