1.本实用新型涉及机械加工领域,尤其涉及一种落料拉伸复合模具。

背景技术:

2.落料拉深加工工艺是一种将平面半成品零件通过模具改变成杯形零件的工艺。在该工艺过程中,零件毛坯由平面状变成杯形,零件外缘周长会大幅变小,如果零件厚度方向不受限制,零件外缘区域材料会因失稳而产生皱褶,最终导致零件无法加工。

3.对零件施加的压边力一般是由弹簧或橡胶提供,在零件拉深过程中不可能是一个恒定值。压边力的选取是否合理直接影响拉深系数的选取,压边力变大,零件弯折部位会变薄;压边力超过某个限制阈值,零件则会掉底,即杯形零件底部开裂;压边力小了,零件外缘会残剩皱褶,这个问题一直是困扰拉深加工的难题。

技术实现要素:

4.本实用新型针对上述技术问题,提出了一种落料拉伸复合模具。

5.本实用新型提出以下技术方案:

6.本实用新型提出了一种落料拉伸复合模具,包括上模以及下模;

7.下模包括下模座,固定地安装在下模座上的凸模,可滑动地套设在凸模上的拉伸压边圈,套设在凸模上并连接在拉伸压边圈和下模座之间的第一弹簧以及套设在拉伸压边圈上并将第一弹簧容纳其中、用于将拉伸压边圈限制在凸模上的凹模;

8.上模可分离地套设在凸模上,用于与凸模配合以将工件落料拉伸加工成杯状。

9.本实用新型上述的落料拉伸复合模具中,上模包括上模座,安装在上模座上的凹凸模以及固定地套设在凹凸模底部、用于与凹凸模、凸模配合以将工件落料拉伸加工成杯状的落料压边圈。

10.本实用新型上述的落料拉伸复合模具中,落料压边圈和凹凸模围成模具腔体;模具腔体可分离地套设在凸模上,用于与凸模配合以将工件落料拉伸加工成杯状。

11.本实用新型上述的落料拉伸复合模具中,凹凸模轴向上开设有第一通孔;上模还包括与上模座固定连接的模柄,模柄轴向上开设有与第一通孔连通的第二通孔;上模还包括安装在模柄上并穿设于第二通孔中且可伸缩地安装在第一通孔中的打料杆以及固定地安装在打料杆端部、用于顶出落料拉伸加工后的工件的推料块。

12.本实用新型上述的落料拉伸复合模具中,上模还包括容纳于第一通孔中并套设在打料杆上且连接在推料块和模柄之间的第二弹簧。

13.本实用新型上述的落料拉伸复合模具中,上模还包括将落料压边圈与上模座固定连接的第二螺栓以及套设在第二螺栓上并连接在落料压边圈与上模座之间的第三弹簧。

14.本实用新型上述的落料拉伸复合模具中,下模还包括轴向固定地安装在下模座上的支撑杆,凸模与支撑杆轴向固定连接。

15.本实用新型上述的落料拉伸复合模具中,下模还包括垫设在支撑杆底部的第一压

紧圈、设置在第一压紧圈底部的弹性垫以及设置在弹性垫底部的第二压紧圈;下模还包括将第二压紧圈与下模座固定连接的第五螺栓。

16.本实用新型上述的落料拉伸复合模具中,第一压紧圈上开设有第三通孔,第五螺栓穿设于第三通孔中。

17.本实用新型的落料拉伸复合模具的创新性在于,改变了原有的拉深模具设计理念,利用拉深压边圈下方增设的弹簧结构控制间隙至适合值,限制拉深过程中材料的变形空间的同时通控制落料拉深过程中工件所受到的压边力,有效改善工件圆角结构和边缘部分变形不均匀的现象。

附图说明

18.下面结合附图对本实用新型进一步说明:

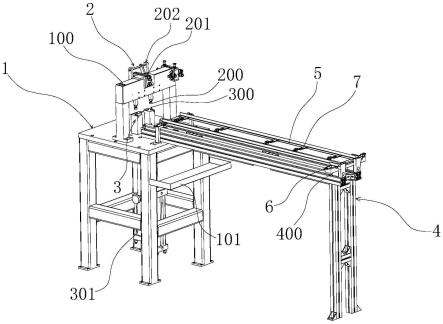

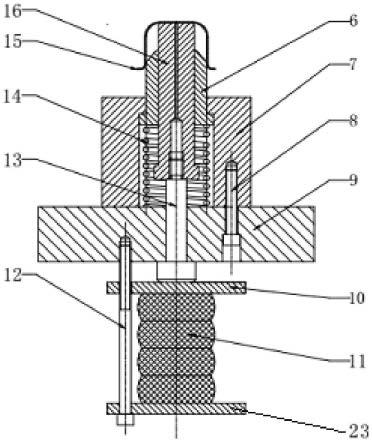

19.图1示出了本实用新型优选实施例的落料拉伸复合模具的上模的结构示意图;

20.图2示出了本实用新型优选实施例的落料拉伸复合模具的下模的结构示意图。

具体实施方式

21.为了使得实用新型的技术方案、技术目的以及技术效果更为清楚,以使得本领域技术人员能够理解和实施本实用新型,下面将结合附图及具体实施例对本实用新型做进一步详细的描述。

22.如图1-图2所示,图1示出了本实用新型优选实施例的落料拉伸复合模具的上模的结构示意图;图2示出了本实用新型优选实施例的落料拉伸复合模具的下模的结构示意图。落料拉伸复合模具包括上模以及下模;

23.下模包括下模座9,固定地安装在下模座9上的凸模16,可滑动地套设在凸模16上的拉伸压边圈6,套设在凸模16上并连接在拉伸压边圈6和下模座9之间的第一弹簧14以及套设在拉伸压边圈6上并将第一弹簧14容纳其中、用于将拉伸压边圈6限制在凸模16上的凹模7;

24.上模可分离地套设在凸模16上,用于与凸模16配合以将工件15落料拉伸加工成杯状。

25.上述技术方案为基础方案,上模向下运动,与凸模16共同作用落料后的工件,实现拉深加工。第一弹簧14利用其弹性对拉伸压边圈6与上模之间间隙进行适应性调整,从而让压边力保持适当大小,使工件15既不会掉底,也不会外缘皱褶。

26.进一步地,在本实施例中,上模包括上模座3,安装在上模座3上的凹凸模5以及固定地套设在凹凸模5底部、用于与凹凸模5、凸模16配合以将工件15落料拉伸加工成杯状的落料压边圈17。在这里,落料压边圈17和凹凸模5围成模具腔体;模具腔体向下运动,可分离地套设在凸模16上,从而与凸模16共同作用落料后的工件,以将工件15落料拉伸加工成杯状,实现拉深加工。在本实施例中,凹凸模5与上模座3通过第一螺栓4固定连接。

27.进一步地,在本实施例中,凹凸模5轴向上开设有第一通孔;上模还包括与上模座3固定连接的模柄1,模柄1轴向上开设有与第一通孔连通的第二通孔;上模还包括安装在模柄1上并穿设于第二通孔中且可伸缩地安装在第一通孔中的打料杆22以及固定地安装在打料杆22端部、用于顶出落料拉伸加工后的工件15的推料块18。在这里,推料块18和打料杆22

端部通过连接钉或者焊接连接,连接钉可以采用螺钉、铆钉等。

28.进一步地,上模还包括容纳于第一通孔中并套设在打料杆22上且连接在推料块18和模柄1之间的第二弹簧2。通过第二弹簧2顶紧推料块18。

29.进一步地,上模还包括将落料压边圈17与上模座3固定连接的第二螺栓19以及套设在第二螺栓19上并连接在落料压边圈17与上模座3之间的第三弹簧20。

30.进一步地,模柄1通过第三螺栓21固定地安装在上模座3上。凹模7与下模座9通过第四螺栓8固定连接。

31.进一步地,下模还包括轴向固定地安装在下模座9上的支撑杆13,凸模16与支撑杆13轴向固定连接。

32.进一步地,下模还包括垫设在支撑杆13底部的第一压紧圈10、设置在第一压紧圈10底部的弹性垫11以及设置在弹性垫11底部的第二压紧圈23;下模还包括将第二压紧圈23与下模座9固定连接的第五螺栓12。

33.进一步地,第一压紧圈10上开设有第三通孔,第五螺栓12穿设于第三通孔中。

34.在本实用新型的落料拉伸复合模具中,落料压边圈17通过第二螺栓19与上模座3连接,通过第二弹簧2的作用压紧工件;凹凸模5与上模座3连接;凹凸模5向下运动,与凸模16共同作用,完成落料加工;随着拉深过程中材料变形,工件对拉深压边圈施加变化的压力,通过第一弹簧14控制落料拉深实现拉深压边圈反作用于工件的压边力自适应变化。凸模16与下模座连接,凹凸模5向下运动,凹凸模5与凸模16共同作用落料后的工件,实现拉深加工。推料块18与打料杆连接,拉深过程中在第二弹簧2的顶紧作用下推料块压紧工件,拉深过程结束后打料杆向下作用,以使推料块将工件从凹凸模内顶出。弹性垫11放置于支撑杆13底部,冲压过程中起吸能作用。

35.本实用新型的落料拉伸复合模具,可以通过调整第二螺栓19和在拉伸压边圈6下的第一弹簧14控制拉伸压边圈6与凹凸模5之间的间隙(以下简称间隙)至适当值。随着凹凸模5向下运动,拉深开始,工件走料和形变产生堆叠趋势,间隙阻止工件过度堆叠,工件的形变被限制在间隙允许范围内,工件对拉伸压边圈6产生挤压力的同时,拉伸压边圈6对工件产生大小相等,方向相反的压边力;随着拉深进一步进行,走料和堆叠趋势加剧,工件对压边圈压力增大,第一弹簧14的形变增加,拉伸压边圈6作用于工件的压边力随之变大,压边力随工件变形同步变化,而第一弹簧14也会随着压边力的变化进行形变,进而控制工件所受到压边力的大小,实现拉伸过程中对压边力的自适应调整需求。

36.本实用新型的落料拉伸复合模具的创新性在于,改变了原有的拉深模具设计理念,利用拉深压边圈下方增设的弹簧结构控制间隙至适合值,限制拉深过程中材料的变形空间的同时通控制落料拉深过程中工件所受到的压边力,有效改善工件圆角结构和边缘部分变形不均匀的现象。

37.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。