1.本发明涉及半导体加工制造技术领域,尤其涉及一种去除光刻胶底膜的方法。

背景技术:

2.光刻胶(photoresist),别称光致抗蚀剂,是指通过紫外光、电子束、离子束、x射线等的照射或辐射,其溶解度发生变化的耐蚀剂刻薄膜材料。它是由感光树脂、增感剂和溶剂组成的对光敏感的混合液体。在光刻工艺过程中,用作抗腐蚀涂层材料。半导体材料在表面加工时,若采用适当的有选择性的光刻胶,可在表面上得到所需的图像。光刻胶又分为正胶和负胶,正胶本身难溶于显影液,曝光后会离解成一种溶于显影液的结构。负胶曝光后会产生交联,使其结构加强而不溶于显影液。

3.光刻工艺要经历基片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀/蒸镀和检测等工序。而底膜是光刻胶曝光显影后,有部分光刻胶未被完全显影去除而留下的,如图1所示,另有正胶有的也因曝光量不足时,在显影时会留下底膜。底膜的产生会阻挡后期的刻蚀或蒸镀工序,前者导致刻蚀不净,如图2所示,性能异常,后者导致膜层粘附不佳,膜层脱落,大大影响晶圆的质量和可靠性能。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种去除光刻胶底膜的方法,能够高效、稳定地去除光刻胶底膜。

5.为了解决上述技术问题,本发明采用的一种技术方案为:

6.一种去除光刻胶底膜的方法,包括步骤:

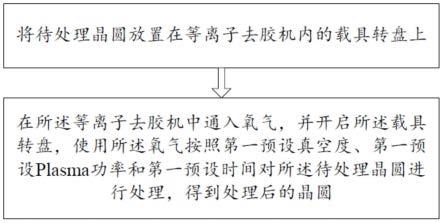

7.将待处理晶圆放置在等离子去胶机内的载具转盘上;

8.在所述等离子去胶机中通入氧气,并开启所述载具转盘,使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆。

9.本发明的有益效果在于:将待处理晶圆放置在等离子去胶机内的载具转盘上,在等离子去胶机中通入氧气,并开启载具转盘,使用氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对待处理晶圆进行处理,通过氧气等离子体对光刻胶进行物理轰击以及化学反应,在第一预设真空度、第一预设plasma功率和第一预设时间下使刻蚀速率达到最理想的状态,一方面能够提高底膜去除效率,另一方面可以有效保护底膜下的膜层不被离子轰击损伤,保证刻蚀效果和膜层性能,从而高效、稳定地去除光刻胶底膜。

附图说明

10.图1为现有技术中的底膜残留示意图;

11.图2为现有技术中的显影时的底膜残留示意图;

12.图3为本发明实施例的一种去除光刻胶底膜的方法的步骤流程图;

13.图4为本发明实施例的去除光刻胶底膜的方法中的刻蚀速率与腔体压力关系示意图;

14.图5为本发明实施例的去除光刻胶底膜的方法中的刻蚀速率与氧气流量关系示意图;

15.图6为本发明实施例的去除光刻胶底膜的方法中的刻蚀速率与plasma功率关系示意图;

16.图7为本发明实施例的去除光刻胶底膜的方法中的吹扫后的晶圆示意图;

17.图8为本发明实施例的去除光刻胶底膜的方法中的晶圆成品示意图。

具体实施方式

18.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

19.请参照图1,本发明实施例提供了一种去除光刻胶底膜的方法,包括步骤:

20.将待处理晶圆放置在等离子去胶机内的载具转盘上;

21.在所述等离子去胶机中通入氧气,并开启所述载具转盘,使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆。

22.从上述描述可知,本发明的有益效果在于:将待处理晶圆放置在等离子去胶机内的载具转盘上,在等离子去胶机中通入氧气,并开启载具转盘,使用氧气按照第一预设真空度、第一预设plasma(等离子体)功率和第一预设时间对待处理晶圆进行处理,通过氧气等离子体对光刻胶进行物理轰击以及化学反应,在第一预设真空度、第一预设plasma功率和第一预设时间下使刻蚀速率达到最理想的状态,一方面能够提高底膜去除效率,另一方面可以有效保护底膜下的膜层不被离子轰击损伤,保证刻蚀效果和膜层性能,从而高效、稳定地去除光刻胶底膜。

23.进一步地,所述将待处理晶圆放置在等离子去胶机内的载具转盘上与所述在所述等离子去胶机中通入氧气之间包括:

24.将所述等离子去胶机抽真空至18~22mtorr,得到抽真空后的等离子去胶机。

25.由上述描述可知,抽真空至18~22mtorr能够使腔体杂质气体较少,有利于后续氧气等离子与光刻胶的化学反应与物理轰击。

26.进一步地,所述在所述等离子去胶机中通入氧气包括:

27.在所述抽真空后的等离子去胶机中按照25~35ml/min的流量通入氧气。

28.由上述描述可知,在抽真空后的等离子去胶机中按照25~35ml/min的流量通入氧气,能够更好的用于光刻胶反应以及plasma起辉,并用于后续物理轰击。

29.进一步地,所述开启所述载具转盘包括:

30.按照4~6r/min的速度开启所述载具转盘。

31.由上述描述可知,能够保证产品均匀反应和轰击,确保整体清洁效果,从而稳定地去除光刻胶底膜。

32.进一步地,所述使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆包括:

33.使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行一次处理,得到一次处理后的晶圆;

34.按照第二预设plasma功率和第二预设时间对所述一次处理后的晶圆进行二次处理,得到处理后的晶圆。

35.由上述描述可知,使用氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对待处理晶圆进行一次处理,可确保氧分压正常稳定以及刻蚀速率稳定,能够使氧气快速电离生成氧气等离子,促进光刻胶快速反应,并让氧气等离子轰击光刻胶,产生物理化学混合去除模式,可快速清洁光刻胶底膜;再进行二次处理能够充分清洁底膜,并且保护底膜下的膜层不被plasma物理轰击撞伤而导致膜层性能失效或降低。

36.进一步地,所述第一预设真空度为25.5~34.5mtorr,所述第一预设plasma功率为150~170w,所述第一预设时间为200s;

37.所述第二预设plasma功率为40~60w,所述第二预设时间为100s。

38.由上述描述可知,能够使得刻蚀速率达到预设标准,即左右。

39.进一步地,所述开启所述载具转盘,使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆之后包括:

40.使用旋干机清洁所述处理后的晶圆,得到清洁后的晶圆。

41.由上述描述可知,使用旋干机清洁处理后的晶圆,能够有效去除上一流程产生的残留物。

42.进一步地,所述使用旋干机清洁所述处理后的晶圆,得到清洁后的晶圆包括:

43.将所述处理后的晶圆放置在旋干机内,按照5~7l/min的水流量、5~15r/min的转速以及45~55℃对所述处理后的晶圆正向冲水110~130s,得到正向冲水后的晶圆;

44.按照6l/min的水流量、500r/min的转速以及50℃的温度对所述正向冲水后的晶圆逆向冲水30s,得到逆向冲水后的晶圆;

45.返回执行一次所述按照5~7l/min的水流量、5~15r/min的转速以及45~55℃对所述处理后的晶圆正向冲水110~130s步骤以及所述按照6l/min的水流量、500r/min的转速以及50℃的温度对所述处理后的晶圆逆向冲水30s步骤,得到冲水完成的晶圆;

46.使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆;

47.按照85℃的温度、2400r/min的转速和120s的时间对所述吹扫后的晶圆进行一次烘干,得到一次烘干后的晶圆;

48.按照85℃的温度、500r/min的转速和60s的时间对所述一次烘干后的晶圆进行二次烘干,得到二次烘干后的晶圆;

49.重复执行两次所述按照85℃的温度、2400r/min的转速和120s的时间对所述吹扫后的晶圆进行一次烘干步骤以及所述按照85℃的温度、500r/min的转速和60s的时间对所述一次烘干后的晶圆进行二次烘干步骤,得到晶圆成品。

50.由上述描述可知,先进行正向冲水,再进行逆向冲水,然后重复执行一次,达到了重复冲洗的目的,确保残留物彻底冲洗干净,在氮气吹净后进行多次烘干有利于狭小线宽或缝隙中的水分彻底蒸发,对后期蒸镀的膜层粘附性有较好的提高和保护的作用,从而有效去除了残留物。

51.进一步地,所述使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆包

括:

52.按照预设流量、预设转速和第三预设时间使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆。

53.由上述描述可知,能够及时将颗粒粉尘或是光刻胶残留物吹除,避免后续烘干后较难脱落而导致刻蚀前或蒸镀前存在缺陷,从而提高了产品质量。

54.进一步地,所述预设流量为8~12l/min,所述预设转速为900~1100r/min,所述第三预设时间为110~130s。

55.由上述描述可知,预设流量为8~12l/min,预设转速为900~1100r/min,第三预设时间为110~130s,能够迅速旋干水膜,并吹除小颗粒粉尘,实现最佳地氮气吹净。

56.本发明上述的一种去除光刻胶底膜的方法能够适用于残留光刻胶底膜的晶圆,以下通过具体实施方式进行说明:

57.实施例一

58.请参照图3-图8,本实施例的一种去除光刻胶底膜的方法,包括步骤:

59.s1、将待处理晶圆放置在等离子去胶机内的载具转盘上;

60.其中,所述待处理晶圆为光刻后的晶圆;

61.s2、将所述等离子去胶机抽真空至18~22mtorr,得到抽真空后的等离子去胶机,使腔体杂质气体较少,有利于后续氧气等离子与光刻胶的化学反应与物理轰击;

62.在一种可选的实施方式中,将所述等离子去胶机抽真空至20mtorr,得到抽真空后的等离子去胶机;

63.在另一种可选的实施方式中,将所述等离子去胶机抽真空至18mtorr,得到抽真空后的等离子去胶机;

64.在另一种可选的实施方式中,将所述等离子去胶机抽真空至22mtorr,得到抽真空后的等离子去胶机;

65.s3、在所述等离子去胶机中通入氧气,并开启所述载具转盘,使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆,具体包括:

66.s31、在所述抽真空后的等离子去胶机中按照25~35ml/min的流量通入氧气,用于光刻胶反应以及plasma起辉,并用于后续物理轰击;

67.在一种可选的实施方式中,在所述抽真空后的等离子去胶机中按照25ml/min的流量通入氧气;

68.在另一种可选的实施方式中,在所述抽真空后的等离子去胶机中按照30ml/min的流量通入氧气;

69.在另一种可选的实施方式中,在所述抽真空后的等离子去胶机中按照35ml/min的流量通入氧气;

70.s32、按照4~6r/min的速度开启所述载具转盘,保证产品均匀反应和轰击,确保整体清洁效果;

71.在一种可选的实施方式中,按照4r/min的速度开启所述载具转盘;

72.在另一种可选的实施方式中,按照5r/min的速度开启所述载具转盘;

73.在另一种可选的实施方式中,按照6r/min的速度开启所述载具转盘;

74.s33、使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行一次处理,得到一次处理后的晶圆;

75.其中,所述第一预设真空度为25.5~34.5mtorr,确保氧分压正常稳定及刻蚀速率稳定,所述第一预设plasma功率为150~170w,使氧气快速电离生成氧气等离子,促进光刻胶底膜快速反应,并让氧气等离子轰击光刻胶底膜,产生物理化学混合去除模式,可快速清洁光刻胶底膜,使刻蚀速率保持在左右,由于常见底膜厚度在左右,所述第一预设时间为200s;

76.在一种可选的实施方式中,使用所述氧气按照30mtorr的真空度、160w的plasma功率和200s时间对所述待处理晶圆进行一次处理,得到一次处理后的晶圆;

77.在另一种可选的实施方式中,使用所述氧气按照25.5mtorr的真空度、150w的plasma功率和200s时间对所述待处理晶圆进行一次处理,得到一次处理后的晶圆;

78.在另一种可选的实施方式中,使用所述氧气按照34.5mtorr的真空度、170w的plasma功率和200s时间对所述待处理晶圆进行一次处理,得到一次处理后的晶圆;

79.s34、按照第二预设plasma功率和第二预设时间对所述一次处理后的晶圆进行二次处理,得到处理后的晶圆;

80.其中,所述第二预设plasma功率为40~60w,作用一是充分清洁底膜,作用二是为了保护底膜下的膜层不被plasma物理轰击撞伤而导致膜层性能失效或降低,所述第二预设时间为100s,使得刻蚀速率约为

81.在一种可选的实施方式中,按照50w的plasma功率和100s的时间对所述一次处理后的晶圆进行二次处理,得到处理后的晶圆;

82.在另一种可选的实施方式中,按照40w的plasma功率和100s的时间对所述一次处理后的晶圆进行二次处理,得到处理后的晶圆;

83.在另一种可选的实施方式中,按照60w的plasma功率和100s的时间对所述一次处理后的晶圆进行二次处理,得到处理后的晶圆;

84.如图4-图6所示,图4为底膜刻蚀速率与腔体压力的关系图,当腔体压力为30mtorr时,刻蚀速率最高,图5为底膜刻蚀速率与氧气流量的关系图,当氧气流量为30ml/min时,刻蚀速率最高,图6为底膜刻蚀速率与plasma功率的关系图,当plasma功率越高,刻蚀速率越高;

85.s4、使用旋干机清洁所述处理后的晶圆,得到清洁后的晶圆,具体包括:

86.s41、将所述处理后的晶圆放置在旋干机内,按照5~7l/min的水流量、5~15r/min的转速以及45~55℃对所述处理后的晶圆正向冲水110~130s,得到正向冲水后的晶圆,该正向冲水为低速冲水,有利于冲水至晶圆(wafer)中心,避免水流被高速甩出而无法彻底清洗wafer表面;

87.在一种可选的实施方式中,将所述处理后的晶圆放置在旋干机内,按照6l/min的水流量、10r/min的转速以及50℃对所述处理后的晶圆正向冲水120s,得到正向冲水后的晶圆;

88.在另一种可选的实施方式中,将所述处理后的晶圆放置在旋干机内,按照5l/min的水流量、5r/min的转速以及45℃对所述处理后的晶圆正向冲水110s,得到正向冲水后的

晶圆;

89.在另一种可选的实施方式中,将所述处理后的晶圆放置在旋干机内,按照7l/min的水流量、15r/min的转速以及55℃对所述处理后的晶圆正向冲水130s,得到正向冲水后的晶圆;

90.s42、按照6l/min的水流量、500r/min的转速以及50℃的温度对所述正向冲水后的晶圆逆向冲水30s,得到逆向冲水后的晶圆,使用离心力让水流逆向运动,达到来回重复冲洗的目的;

91.s43、返回执行一次所述s41,得到冲水完成的晶圆,即一共执行了两次正向和逆向冲水,为了达到彻底冲洗干净的目的;

92.s44、使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆;

93.具体的,按照预设流量、预设转速和第三预设时间使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆,可迅速旋干水膜,并吹除小颗粒粉尘,颗粒粉尘或是光刻胶残留物在此步骤如果未及时被吹除,后续烘干后将较难脱落而导致刻蚀前或蒸镀前存在缺陷;

94.其中,所述预设流量为8~12l/min,所述预设转速为900~1100r/min,所述第三预设时间为110~130s;

95.在一种可选的实施方式中,按照10l/min的流量、1000r/min的转速和120s的时间使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆;

96.在另一种可选的实施方式中,按照8l/min的流量、900r/min的转速和110s的时间使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆;

97.在另一种可选的实施方式中,按照12l/min的流量、1100r/min的转速和130s的时间使用氮气对所述冲水完成的晶圆进行吹扫,得到吹扫后的晶圆;

98.s45、按照85℃的温度、2400r/min的转速和120s的时间对所述吹扫后的晶圆进行一次烘干,得到一次烘干后的晶圆,迅速蒸发wafer表面的水蒸气;

99.s46、按照85℃的温度、500r/min的转速和60s的时间对所述一次烘干后的晶圆进行二次烘干,得到二次烘干后的晶圆;

100.s47、重复执行两次s45-s46,得到晶圆成品,即一共执行了三次的一次烘干和二次烘干,以此利用高低转速的切换,离心力也随之改变,有利于狭小线宽或缝隙中的水分彻底蒸发,对后期蒸镀的膜层粘附性有较好的提高和保护的作用,如图7和图8所示,图7为吹扫后的晶圆示意图,图8为晶圆成品示意图,可以看出狭小线宽或缝隙中的水分已经彻底蒸发;

101.光刻胶底膜是否清除干净可采用打线推力的方式来验证,如果底膜清除的不干净,那么打线推力的值就会比较小;是否避免了底膜下的膜层被离子轰击损伤可通过查看电性来监控,如果损伤小,esd(抗静电能力)良率会比较高,如表1所示,可以看出,本发明制作的产品打线推力和esd良率均高于现有技术制作的产品,说明本发明制作得到的产品底膜清除地更干净,且更有效地避免了底膜下的膜层被离子轰击损伤;

102.表1现有技术(baseline)与本发明制作的产品的实验数据对比结果

[0103][0104]

常规去除底膜速率为本发明可提高至提升了43%;底膜消除后的充分清洁,常规功率为120w,本发明下降至50w,降低了58%,可有效保护底膜下的膜层不被损伤;利用旋干机的高低速分段冲水、氮气快速吹净、加热、高低速切换旋转等方式,彻底解决显影处的水渍、粉尘、或是氧气与光刻胶反应的残留物,确保刻蚀或蒸镀的区域彻底干净,从而高效、稳定地去除光刻胶底膜。

[0105]

综上所述,本发明提供的一种去除光刻胶底膜的方法,将待处理晶圆放置在等离子去胶机内的载具转盘上;在所述等离子去胶机中通入氧气,并开启所述载具转盘,使用所述氧气按照第一预设真空度、第一预设plasma功率和第一预设时间对所述待处理晶圆进行处理,得到处理后的晶圆;使用旋干机清洁所述处理后的晶圆,得到清洁后的晶圆,能够有效去除上一流程产生的残留物,通过氧气等离子体对光刻胶进行物理轰击以及化学反应,在第一预设真空度、第一预设plasma功率和第一预设时间下使刻蚀速率达到最理想的状态,一方面能够提高底膜去除效率,另一方面可以有效保护底膜下的膜层不被离子轰击损伤,保证刻蚀效果和膜层性能,从而高效、稳定地去除光刻胶底膜。

[0106]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。