1.本发明属于环保材料技术领域,具体涉及一种聚丙烯再生料及其制备方法、应用。

背景技术:

2.随着全球升温带来一系列环境问题,材料的低碳环保、回收再生成为材料开发考虑的首要问题,聚丙烯(pp)材料作为汽车产品最为广泛的应用材料。随着我国汽车保有量的逐年增加,对聚丙烯材料的需求也在不断增加,汽车报废后聚丙烯材料如何回收再利用如何成为日益严峻的环境、资源和社会问题。汽车仪表板在使用过程中长期受到热、力、光的作用下逐渐老化;在回收料加工过程中夹杂各种杂质,导致产品性能不稳定;而在反复加工过程中由于高温氧化、螺杆剪切等条件下会引发高分子链断裂反应,产生自由基,交联或降解,导致再生聚丙烯材料刚度、韧性、抗老化等各项性能下降明显。

3.汽车仪表板是汽车上重要的功能件与装饰件,是一种薄壁、大体积、上面开有许多安装仪表用孔和洞的形状复杂的零部件,相比其他内饰件,其工作环境非常苛刻,长期受热和阳光暴晒,对材料的刚性、韧性、抗腐蚀和热老化有较高要求。近两年来国家层面出台了“碳达峰和碳中和”双碳政策要求,产品用材趋向于环保低碳材料,因此除了考虑常规材料性能,材料单位质量的碳排强度也是未来汽车材料选材的关键考虑因素之一。

4.基于此,提升再生材料物性水平,开发一种满足仪表板性能要求的轻质低碳环保再生聚丙烯材料,不仅可以降低汽车用材成本,实现零件/材料轻量化,提升汽车环保属性,促进材料回收料循环再利用,可以极大限度的降低报废汽车材料对自然环境的影响,并有效缓解自然资源匮乏的压力,对实现资源循环再利用具有重大意义。

技术实现要素:

5.针对现有聚丙烯材料再生材料存在的材料刚度、韧性、抗老化等各项性能劣化的问题,本发明提供了一种聚丙烯再生料及其制备方法、应用。

6.本发明解决上述技术问题所采用的技术方案如下:

7.一方面,本发明提供了一种聚丙烯再生料,包括以下重量组分:

8.聚丙烯回收料60~80份、空心填料5~10份、增强纤维10~20份、抗氧化剂0.1~2份和聚丙烯接枝马来酸酐/苯乙烯0.5~5份。

9.可选的,所述聚丙烯接枝马来酸酐/苯乙烯中马来酸酐的接枝率为0.5~3%,所述聚丙烯接枝马来酸酐/苯乙烯在测试条件为190℃,2.16kg下的熔融指数为40~150g/10min。

10.可选的,所述抗氧化剂包括主抗氧化剂和辅抗氧化剂,所述主抗氧化剂包括受阻酚和硫代酯类抗氧剂中的一种或多种,所述辅抗氧化剂包括亚磷酸盐和酯类抗氧剂中的一种或多种。

11.可选的,所述主抗氧化剂的重量份数为0.2~1份,所述辅抗氧化剂的重量份数为0.2~1份。

12.可选的,所述空心填料包括空心玻璃微珠,粒径为2~130μm。

13.可选的,所述增强纤维包括玻璃纤维。

14.可选的,所述聚丙烯再生料还包括0.2~3重量份的有机过氧化物。

15.可选的,所述有机过氧化物选自二叔戊基过氧化物。

16.可选的,所述聚丙烯再生料还包括0.1~2重量份的硅烷偶联剂。

17.另一方面,本发明提供了如上所述的聚丙烯再生料的制备方法,包括以下操作步骤:

18.按重量组分称取聚丙烯回收料、空心填料、增强纤维、抗氧化剂和聚丙烯接枝马来酸酐/苯乙烯作为原料;

19.将原料混合后进行熔融,得到聚丙烯再生料。

20.可选的,原料混合后通过双螺杆挤出机进行熔融挤出、造粒得到聚丙烯再生料,双螺杆挤出机的主机筒各分区温度为:一区190~200℃、二区195~205℃、三区200~210℃和四区205~220℃,挤出过程停留时间为1~2分钟,压力为12~18mpa。

21.另一方面,本发明提供了如上所述的聚丙烯再生料在汽车仪表板上的应用。

22.根据本发明提供的聚丙烯再生料,以聚丙烯回收料作为主体,可以有效缓解对石油基初级化石不可再生资源需求的压力,同时,材料的回收再利用,可以改善报废汽车对自然环境的影响,在节约自然资源的同时有效的保护环境,一举两得。在聚丙烯再生料中加入了空心填料和增强纤维,其中增强纤维能够有效提高所述聚丙烯再生料的抗拉强度和屈服强度,空心填料的加入一方面有利于提高强度,另一方面也能够降低所述聚丙烯再生料的总体重量,进而在实际使用过程中,如应用至车辆领域时,能够实现车辆的轻量化,降低车辆能耗;另一方面,为了解决聚丙烯回收料本身性能老化的问题,在聚丙烯回收料中加入了聚丙烯接枝马来酸酐/苯乙烯和抗氧化剂,通过聚丙烯接枝马来酸酐/苯乙烯和抗氧化剂的协同作用,能够有效提高聚丙烯回收料的抗老化能力、结构强度和抗热变形能力。

具体实施方式

23.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.本发明一实施例提供了一种聚丙烯再生料,包括以下重量组分:

25.聚丙烯回收料60~80份、空心填料5~10份、增强纤维10~20份、抗氧化剂0.1~2份和聚丙烯接枝马来酸酐/苯乙烯0.5~5份。

26.所述聚丙烯再生料以聚丙烯回收料作为主体,可以有效缓解对石油基初级化石不可再生资源需求的压力,同时,材料的回收再利用,可以改善报废汽车对自然环境的影响,在节约自然资源的同时有效的保护环境,一举两得。在聚丙烯再生料中加入了空心填料和增强纤维,其中增强纤维能够有效提高所述聚丙烯再生料的抗拉强度和屈服强度,空心填料的加入一方面有利于提高强度,另一方面也能够降低所述聚丙烯再生料的总体重量,进而在实际使用过程中,如应用至车辆领域时,能够实现车辆的轻量化,降低车辆能耗;另一方面,为了解决聚丙烯回收料本身性能老化的问题,在聚丙烯回收料中加入了聚丙烯接枝马来酸酐/苯乙烯和抗氧化剂,通过聚丙烯接枝马来酸酐/苯乙烯和抗氧化剂的协同作用,

能够有效提高聚丙烯回收料的抗老化能力、结构强度和抗热变形能力。

27.所述聚丙烯接枝马来酸酐/苯乙烯是指采用马来酸酐和苯乙烯同时接枝聚丙烯得到的改性聚丙烯,通过马来酸酐可以在聚丙烯非极性主链上引入极性基团,所述聚丙烯接枝马来酸酐/苯乙烯中的聚丙烯非极性主链与聚丙烯回收料之间具有较好的相容性,其接枝的马来酸酐具有与空心填料和增强纤维等的亲和性,提高空心填料和增强纤维在聚丙烯回收料中的分散性,提高整体的拉伸强度和抗冲击强度,而苯乙烯的加入可以有效提高马来酸酐对于聚丙烯的接枝率,协同所述抗氧化剂的作用,利于提高所述聚丙烯再生料的抗老化性能。

28.在一些实施例中,所述聚丙烯接枝马来酸酐/苯乙烯中马来酸酐的接枝率为0.5~3%,所述聚丙烯接枝马来酸酐/苯乙烯在测试条件为190℃,2.16kg下的熔融指数为40~150g/10min。

29.在一些实施例中,所述抗氧化剂包括主抗氧化剂和辅抗氧化剂,所述主抗氧化剂包括受阻酚和硫代酯类抗氧剂中的一种或多种,所述辅抗氧化剂包括亚磷酸盐和酯类抗氧剂中的一种或多种。

30.发明人通过大量实验发现,通过上述主抗氧化剂和辅抗氧化剂的组合,能够进一步提高所述聚丙烯再生料的抗老化能力。

31.在一些实施例中,所述主抗氧化剂选自牌号为lrganox 3114、lrganox 1010和dstp中的一种或多种,所述辅抗氧化剂选自牌号为ap-618和rianox 168中的一种或多种。

32.在一些实施例中,所述主抗氧化剂的重量份数为0.2~1份,所述辅抗氧化剂的重量份数为0.2~1份。

33.在一些实施例中,所述空心填料包括空心玻璃微珠,粒径为2~130μm。

34.所述空心玻璃微珠是一种中空的白色粉末状超轻质无机非金属材料,其主要成分是碱石灰硼硅酸盐玻璃,通过在所述聚丙烯再生料中加入所述空心玻璃微珠,能够较好的提高所述聚丙烯再生料的机械强度,同时,所述空心玻璃微珠的密度仅为0.20~0.76g/cm3,有利于减低所述聚丙烯再生料的整体密度,进而在相同的体积下具有更低的质量,实现轻量化要求。

35.在一些实施例中,所述增强纤维包括玻璃纤维、芳纶纤维、碳纤维中的一种或多种。

36.在优选的实施例中,所述增强纤维包括玻璃纤维。

37.所述玻璃纤维以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米,密度约为2.4~2.76g/cm3。

38.在所述聚丙烯再生料中,玻璃纤维呈分散状态置于不同位置的聚丙烯内部,对于不同位置的聚丙烯起到相互连接和锚定的作用,在受到外部载荷的时候,所述玻璃纤维承受基体通过界面传递过来的应力,对基体起到增强、韧化的作用。

39.在所述聚丙烯再生料中,聚丙烯回收料由于老化以及原料、采用溶剂等问题会释放较大的气味,其气味主要来源于一些挥发性的有机小分子,不仅不利于聚丙烯的回收使用,同时被人体吸入时也对于人体有害。

40.为解决聚丙烯回收料的气味问题,在一些实施例中,所述聚丙烯再生料还包括0.2

~3重量份的有机过氧化物。

41.具体的,所述有机过氧化物的重量组分为0.2份、0.3份、0.4份、0.5份、0.7份、0.9份、1.0份、1.2份、1.5份、1.7份、1.8份、2.0份、2.2份、2.5份、2.7份、2.8份或3份。

42.本技术在聚丙烯再生料中加入少量的有机过氧化物,所述有机过氧化物是过氧化氢中的氢原子被烷基、酰基、芳香基等有机基团置换而形成的含有-o-o-过氧官能团的有机化合物。特征是受热超过一定温度后会分解产生含氧自由基,不稳定、易分解。在与聚丙烯回收料共混的过程中,由所述有机过氧化物产生的含氧自由基能够与聚丙烯回收料中气味来源的有机小分子发生反应,进而消除聚丙烯回收料产生的气味,减少挥发性有机小分子,解决由于气味问题导致的聚丙烯再生料难以应用至汽车内饰材料中的问题,同时所述有机过氧化物与所述聚丙烯回收料具有较好的相容性,不与其他组分发生反应,进而不影响所述聚丙烯再生料的其他性能。

43.在一些实施例中,所述有机过氧化物包括有氢过氧化物、二烷基过氧化物、二酰基过氧化物、过氧酯、过氧化碳酸酯及酮过氧化物中的一种或多种。

44.在优选的实施例中,所述有机过氧化物选自二叔戊基过氧化物。

45.在一些实施例中,所述聚丙烯再生料还包括0.1~2重量份的硅烷偶联剂。

46.所述硅烷偶联剂对所述空心填料和所述增强纤维进行表面改性,提高所述空心填料和所述增强纤维与聚丙烯回收料之间的相容性。

47.在一些实施例中,所述硅烷偶联剂选自硅烷偶联剂kh 570。

48.本发明的另一实施例提供了如上所述的聚丙烯再生料的制备方法,包括以下操作步骤:

49.按重量组分称取聚丙烯回收料、空心填料、增强纤维、抗氧化剂和聚丙烯接枝马来酸酐/苯乙烯作为原料;

50.将原料混合后进行熔融,得到聚丙烯再生料。

51.在一些实施例中,原料混合后通过双螺杆挤出机进行熔融挤出、造粒得到聚丙烯再生料,双螺杆挤出机的主机筒各分区温度为:一区190~200℃、二区195~205℃、三区200~210℃和四区205~220℃,挤出过程停留时间为1~2分钟,压力为12~18mpa。

52.本发明另一实施例提供了如上所述的聚丙烯再生料在汽车仪表板上的应用。

53.通过采用如上所述的聚丙烯再生料应用至汽车仪表板上,实现报废车辆聚丙烯废料的回收再利用,可以有效缓解对不可再生资源需求的压力,同时,材料的回收再利用,可以改善报废汽车对自然环境的影响,在节约自然资源的同时有效的保护环境。

54.以下通过实施例对本发明进行进一步的说明。

55.实施例1

56.本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括以下操作步骤:

57.称取以下原料:

58.聚丙烯回收料70份、空心玻璃微珠8份、玻璃纤维15份、主抗氧剂0.8份、辅抗氧化剂0.8份、聚丙烯接枝马来酸酐/苯乙烯2.5份、二叔戊基过氧化物1份和硅烷偶联剂1份。

59.其中聚丙烯回收料物理性能如下表1所示;空心玻璃微珠为中科华星新材料有限公司生产的c\d\n系列产品,密度为0.20~0.76g/cm3,粒径为2~130μm之间;硅烷偶联剂为

硅烷偶联剂kh 570,分子式是c

10h22

o4si,分子量234.3648,主抗氧剂选用basf公司生产的lrganox1010,化学名为四(3,5-二叔丁基-4-羟基氢化肉桂酸)季戊四醇酯,cas号:6683-19-8,辅抗氧剂为rianlon公司生产的rianox 168,cas号:31570-04-4,化学名称为亚磷酸三(2,4-二叔丁基苯基)酯。

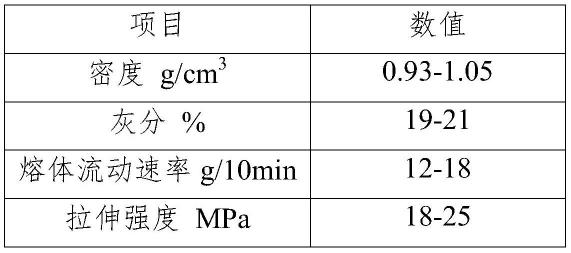

60.表1废旧聚丙烯料物理性能

[0061][0062][0063]

将所有组份加入高速混合器中,以高于500转/分钟的转速搅拌4~6分钟。将混合好的原料放入双螺杆挤出机中挤出造粒,螺杆转速为120~320转/分钟,螺杆各段温度一区190~200℃、二区195~205℃、三区200~210℃、四区205~220℃,整个挤出过程的停留时间为1~2分钟,压力10~20mpa。

[0064]

将按上述方法制造的塑料粒子材料置于80℃的鼓风干燥箱中干燥2~3小时,然后再将干燥好的粒料在注射成型机上进行注射成型制样。

[0065]

加工主要条件如下表2:

[0066]

表2

[0067][0068]

实施例2

[0069]

本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0070]

聚丙烯回收料80份、空心玻璃微珠5份、玻璃纤维10份、主抗氧剂0.3份、辅抗氧化剂0.3份、聚丙烯接枝马来酸酐/苯乙烯5份、二叔戊基过氧化物3份和硅烷偶联剂0.1份。

[0071]

实施例3

[0072]

本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0073]

聚丙烯回收料60份、空心玻璃微珠10份、玻璃纤维20份、主抗氧剂0.5份、辅抗氧化剂0.5份、聚丙烯接枝马来酸酐/苯乙烯0.5份、二叔戊基过氧化物0.2份和硅烷偶联剂2份。

[0074]

实施例4

[0075]

本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0076]

不加入二叔戊基过氧化物。

[0077]

实施例5

[0078]

本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0079]

仅加入主抗氧剂0.8份,不加入辅抗氧化剂。

[0080]

实施例6

[0081]

本实施例用于说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0082]

仅加入辅抗氧剂0.8份,不加入主抗氧化剂。

[0083]

对比例1

[0084]

本对比例用于对比说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0085]

不加入聚丙烯接枝马来酸酐/苯乙烯。

[0086]

对比例2

[0087]

本对比例用于对比说明本发明公开的聚丙烯再生料及其制备方法,包括实施例1中大部分操作步骤,其不同之处在于:

[0088]

不加入主抗氧剂和辅抗氧化剂。

[0089]

性能测试

[0090]

对上述制备得到的聚丙烯再生料进行如下性能测试:

[0091]

1、根据国标(iso 527-1:1993,idt)中记载的方式对聚丙烯再生料试样的拉伸强度、拉伸模量、断裂伸长率进行测试。

[0092]

2、根据国标(iso75/2-93)中记载的方式对聚丙烯再生料试样的热变形温度进行测试。

[0093]

3、根据sae j1885对聚丙烯再生料试样进行耐候性测试。

[0094]

4、对聚丙烯再生料试样的气味程度进行测试,测试方法依据某主机厂气味强度等级评价方法,评价要求主要有:1)评价员需经过专门的气味评价培训且通过技术评价考核合格后才能上岗;2)评价式样需要至少5名气味评价员进行评价,评价结果分为1~6个等级

(见下表3),评价员之间评价差值在1.5个评价等级的视为无效评价。

[0095]

表3评价标准

[0096]

气味强度等级拉伸模量mpa1无气味2有气味,不明显,但无干扰性气味3有明显气味,但无干扰性气味4有明显气味,有干扰性气味5有强烈干扰性气味6有不可忍受的气味

[0097]

得到的测试结果填入表4。

[0098]

表4

[0099][0100][0101]

从表1的测试结果可以看出,采用本发明提供的制备方法制备得到的聚丙烯再生料具有较高的拉伸强度、拉伸模量和断裂伸长率,同时能够耐受较高的温度不发生变形,也具有较低的气味。

[0102]

具体的,由实施例1和实施例4的测试结果可以看出,通过加入少量的二叔戊基过氧化物,能够有效地降低聚丙烯回收料的气味。

[0103]

由实施例1、实施例5和实施例6的测试结果可以看出,主氧化剂和辅氧化剂的同时使用,对于提高聚丙烯再生料的耐候性具有明显的协同作用。

[0104]

由实施例1、对比例1和对比例2的测试结果可知,相比于单独加入聚丙烯接枝马来酸酐/苯乙烯,或单独加入抗氧化剂,同时加入聚丙烯接枝马来酸酐/苯乙烯和抗氧化剂对于聚丙烯再生料的强度、抗老化性能和耐高温性能具有明显的提升。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。