1.本发明属于有机化学技术领域,具体涉及一种适用于甲基四氢苯酐异构化的连续生产方法。

背景技术:

2.在碳五与顺丁烯二酸酐经过diels-alder反应合成粗甲基四氢苯酐的工艺中,混合戊二烯与顺丁烯二酸酐合成的甲基四氢苯酐色泽浅、粘度低、毒性小、稳定性高、凝固点低、使用期长,与各类环氧树脂相溶性好;而碳五原料中的反-1,3-戊二烯成本高,异戊二烯成本低,但两者与顺丁烯二酸酐合成的纯品甲基四氢苯酐常温下为固态,使用温度在固化剂熔点以上,操作较复杂,且会有升华的现象,对环境影响较大,应用范围窄,需要异构改性。

3.目前,diels-alder反应合成粗甲基四氢苯酐的工艺多为间歇釜式反应,物料添加方式为将高温熔融的顺丁烯二酸酐泵入碳五中,或将碳五泵入高温熔融的顺丁烯二酸酐中;反应温度通常在60~90℃,反应时间3~5h。国内外聚焦在工艺的连续化以及粗甲基四氢苯酐的异构化反应,原因在于,间歇釜式反应易积热聚合,产量低且容易出现粘度大的问题,连续流的合成异构工艺将产品的稳定性大大提高;粗甲基四氢苯酐的凝点较高,难适用于较低温度下固化过程,通过异构化反应增加体系混乱度,降低凝点,能够拓宽甲基四氢苯酐的使用范围。

4.甲基四氢苯酐有20多种异构体,异构化分为结构异构和立体异构。对于4-甲基四氢苯酐来说,其经过官能团位置异构后依然不能达到商品化要求,而立体异构能明显将其改性;立体异构催化剂为酸性物质,例如磷酸、聚磷酸、十二烷基苯磺酸钠等。对于3-甲基四氢苯酐,进行结构异构会优化甲基四氢苯酐的体系混乱度,达到更好的使用性能;而结构异构催化剂多为碱性物质,常用为醋酸钾、氢氧化钠、氧化镁等。无论是酸性催化剂还是碱性催化剂都有一个重要缺点,即催化剂会溶解到体系中,使得异构产物需要经过精馏提纯,但在精馏过程中不可避免的出现聚合焦化,造成相当大的损失。

5.中国专利cn1683353a公开一种生产液体甲基四氢苯酐的新方法,以固体甲基四氢苯酐或混合碳五与顺酐反应生成的粗甲基四氢苯酐为原料,在酸性异构化催化剂的存在下,于130~160℃进行异构化反应1~5小时,再加入与酸性催化剂等当量的弱碱性化合物,继续反应15~30分钟,然后减压蒸馏,得到液体甲基四氢苯酐产品。其中,酸性异构化催化剂为磷酸、硫酸、苯磺酸、烷基苯磺酸、间苯三磺酸、萘磺酸、五氧化二磷、氯化铝或氯化锌;弱碱性化合物为碳酸氢钠、碳酸氢钾、碳酸氢钙、苯甲酸钠、碳原子数为2~20的直链及支链型脂肪酸的钠盐、钾盐和钙盐。该专利的异构反应会发生一定的酸碱中和反应,生成的水会破坏酸酐的结构,且减压蒸馏会使产品焦化,使收率降低。

6.中国专利cn109824639a公开一种甲基四氢邻苯二甲酸酐及其制备方法,通过双烯合成工序和异构化工序制备甲基四氢邻苯二甲酸酐。将碳五以及阻聚剂投入反应釜中,将釜内温度升温至45~50℃,釜内压力调整为0.06~0.095mpa;向反应釜中滴加顺丁烯二酸酐,

滴加过程中釜内温度控制在45~80℃,使釜内温度继续保持在45~80℃,保温1~2h;然后使釜内压力降至50~60kpa,升温至100~120℃,蒸出剩余未反应的碳五以及阻聚剂,得到粗产物;向粗产物中加入碱性催化剂,升温至160~170℃,保温2~3h,减压蒸馏后得到甲基四氢邻苯二甲酸酐;所述碱性催化剂由乙酸钾、碳酸钾、四氯化锡以及三氧化二铝经过焙烧制得。该专利需要减压蒸馏才能得到产品,能耗较大。

7.综上,目前亟需开发一种无需减压蒸馏,适用于甲基四氢苯酐异构化的连续生产方法。

技术实现要素:

8.本发明的目的在于提供一种适用于甲基四氢苯酐异构化的连续生产方法,减少了后续减压蒸馏的步骤,实现了异构化反应的连续化,降低了能耗;同时避免了产品高温焦化的损失,提高了产品质量。

9.本发明解决其技术问题所采取的技术方案是:本发明所述的适用于甲基四氢苯酐异构化的连续生产方法:将甲基四氢苯酐粗品输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载非均相异构化催化剂,在非均相异构化催化剂的作用下甲基四氢苯酐粗品进行异构化反应,得到甲基四氢苯酐产品;非均相异构化催化剂由固体碱性负载催化剂和固体酸性负载催化剂构成,管式固定床内先后装载固体碱性负载催化剂和固体酸性负载催化剂,或管式固定床内先后装载固体酸性负载催化剂和固体碱性负载催化剂。

10.其中:所述的固体碱性负载催化剂为k/γ-al2o

3 ,其中,γ-al2o3为载体,k为碱性活性组分,碱性活性组分前驱体为醋酸钾。

11.所述的固体酸性负载催化剂为p/γ-al2o3,其中,γ-al2o3为载体,p为酸性活性组分,酸性活性组分前驱体为磷酸二氢铵。

12.本发明中,所述的非均相异构化催化剂为固体碱性负载催化剂和固体酸性负载催化剂联合使用,管式固定床内先装载固体碱性负载催化剂,再装载固体酸性负载催化剂;或先装载固体酸性负载催化剂,再装载固体碱性负载催化剂。

13.所述的固体酸性负载催化剂和固体碱性负载催化剂的载体也可以为ti-si分子筛、zsm-5或beta-30;所述的酸性活性组分前驱体也可以为十二烷基苯磺酸钠,所述的碱性活性组分前驱体也可以为koh、naoh或khco3。

14.优选地,载体为γ-al2o3时,固体酸性负载催化剂中酸性活性组分与载体中al的摩尔比为0.05;固体碱性负载催化剂中碱性活性组分与载体中al的摩尔比为0.09。

15.所述固体酸性负载催化剂和固体碱性负载催化剂的制备过程为:以等体积浸渍法将载体于5~20wt.%酸性活性组分前驱体或碱性活性组分前驱体的溶液中浸泡10~30min,真空干燥后于500~800℃下焙烧,制得相应的固体酸性负载催化剂或固体碱性负载催化剂。

16.所述的固体碱性负载催化剂与固体酸性负载催化剂的质量比为0.99~1.01:1。

17.所述的异构化反应温度为150~160℃。

18.将甲基四氢苯酐粗品以0.05~0.10/h液时空速输送至列管式反应器中,优选0.05/h。

19.本发明所涉及的化学物质均为市售产品。

20.本发明甲基四氢苯酐粗品的制备如下:阻聚剂作用下,混合碳五与顺丁烯二酸酐进行d-a反应制得。d-a反应即diels-alder反应。

21.混合碳五包括30.0~32.0wt.%的反-1,3-戊二烯、20.0~22.0wt.%的异戊二烯,其余为杂质。

22.混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.01~1.05:1。

23.阻聚剂为对叔丁基邻苯二酚,阻聚剂的用量为混合碳五质量的0.2~1.0%。

24.d-a反应的反应温度为50~70℃,反应时间为1~2h。

25.具体地,所述的甲基四氢苯酐粗品的制备如下:釜式反应器中,在阻聚剂作用下混合碳五与顺丁烯二酸酐进行d-a反应,分离,得到甲基四氢苯酐粗品。

26.具体地,所述的适用于甲基四氢苯酐异构化的连续生产方法:将甲基四氢苯酐粗品输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载非均相异构化催化剂,在非均相异构化催化剂的作用下甲基四氢苯酐粗品进行异构化反应,液体出口经冷却即得到甲基四氢苯酐产品。

27.管式固定床的外壁包导热油夹套。

28.本发明以反-1,3-戊二烯为例,其异构化反应路线如下所示:;其中的

▲1‑▲

4均为甲基四氢苯酐的异构体。

29.本发明的有益效果如下:本发明将酸性活性组分或碱性活性组分负载在γ-al2o3载体上,得到固体酸性负载催化剂或固体碱性负载催化剂。固体碱性负载催化剂和固体酸性负载催化剂联合使用构成非均相异构化催化剂。使用时按照先固体碱性负载催化剂后固体酸性负载催化剂的安装方式或先固体酸性负载催化剂后固体碱性负载催化剂的安装方式,将催化剂安装在列管式反应器内的管式固定床上,用于甲基四氢苯酐的连续异构化。

30.本发明非均相异构化催化剂活性高、寿命长,能够保证异构化转化率稳定在40~50%之间,产品的凝点较低,而且非均相异构化催化剂的催化异构减少了后续减压蒸馏的步骤,避免了产品高温焦化的损失,也降低了能耗。对异构后的甲基四氢苯酐产品的各项指标进行检测,其酐值在40.69%以上,密度在1.2050g/ml以下,粘度在0.0420pa

·

s以下,凝点《-18℃,达到优质商品化标准。另外,本发明的管式固定床占地面积小,所制备的催化剂原料来源广泛,制备工艺简单,p和k的酸碱活性强,形成的p-al-o或k-al-o晶体结构稳定,在异构化过程中不易脱落,避免了异构后的减压蒸馏。

31.本发明的甲基四氢苯酐连续异构化的反应工艺,真正实现了异构化反应的连续

化,减少了产品精馏导致的产品损耗,降低了能耗;与传统釜式工艺相比,本发明在列管式反应器中以0.05~0.10/h的液时空速进行连续化异构,使液化甲基四氢苯酐的生产效率提高了300%。

附图说明

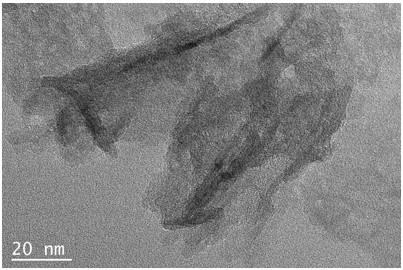

32.图1为本发明对比例1的连续异构工艺流程图;图2为本发明对比例3的连续异构工艺流程图;图3为本发明实施例1的连续异构工艺流程图;图4为本发明实施例3的连续异构工艺流程图;图5为本发明实施例催化剂k/γ-al2o3的tem图;图6为本发明实施例催化剂p/γ-al2o3的tem图。

具体实施方式

33.以下结合实施例对本发明做进一步描述。

34.实施例及对比例涉及到的混合碳五包括30.5wt.%的反-1,3-戊二烯、21.8wt.%的异戊二烯,其余为杂质。

35.实施例中固体碱性负载催化剂k/γ-al2o3与固体酸性负载催化剂p/γ-al2o3的制备如下:固体碱性负载催化剂k/γ-al2o3(催化剂中k与al的摩尔比为0.09)的制备过程:称取50.045g成品γ-al2o3小球(直径1-3mm)为载体,配置15wt.%的醋酸钾溶液57ml,以等体积浸渍法将载体于15wt.%的醋酸钾溶液中浸泡20min,在真空干燥箱中120℃加热4h去除自由水,在马弗炉中600℃焙烧4h,制备固体碱性负载催化剂k/γ-al2o3(催化剂中k与al的摩尔比为0.09)。

36.固体酸性负载催化剂p/γ-al2o3(催化剂中p与al的摩尔比为0.05)的制备过程:称取50.032g成品γ-al2o3小球(直径1-3mm)为载体,配置10wt.%的磷酸二氢铵溶液57ml,以等体积浸渍法将载体于10wt.%的磷酸二氢铵溶液中浸泡20min,在真空干燥箱中120℃加热4h去除自由水,在马弗炉中700℃焙烧4h,制备得到固体酸性负载催化剂p/γ-al2o3(催化剂中p与al的摩尔比为0.05)。

37.实施例1-4和对比例1-4均使用上述k/γ-al2o

3 和p/γ-al2o3。

38.实施例1取混合碳五249.93g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.01:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于60℃下进行d-a反应,加料后反应115min,分离,得到甲基四氢苯酐粗品311.36g;由进料泵将上述得到的甲基四氢苯酐粗品以0.05/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内先后装载上述固体碱性负载催化剂k/γ-al2o

3 15.126g和固体酸性负载催化剂p/γ-al2o

3 15.049g,在k/γ-al2o3和p/γ-al2o3的作用下,于160℃,甲基四氢苯酐粗品进行异构化反应(连续异构工艺流程如图3),出口的产品冷凝后,得到液化甲基四氢苯酐产品305.41g,甲基四氢苯酐产品

的收率为98.09%,异构转化率经h-nmr检测为44.25%,酐值为40.77%,密度为1.1880g/ml,粘度为0.0405pa

·

s,凝点《-18℃。

39.实施例2取混合碳五249.93g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.03:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于60℃下进行d-a反应,加料后反应85min,分离,得到甲基四氢苯酐粗品310.81g;由进料泵将上述得到的甲基四氢苯酐粗品以0.08/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内先后装载上述固体碱性负载催化剂k/γ-al2o

3 15.126g和固体酸性负载催化剂p/γ-al2o

3 15.049g,在k/γ-al2o3和p/γ-al2o3的作用下,于150℃,甲基四氢苯酐粗品进行异构化反应,出口的产品冷凝后,得到液化甲基四氢苯酐产品304.98g,甲基四氢苯酐产品的收率为98.12%,异构转化率经h-nmr检测为42.38%,酐值为40.72%,密度为1.2050g/ml,粘度为0.0413pa

·

s,凝点《-18℃。

40.实施例3取混合碳五249.93g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.01:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于70℃下进行d-a反应,加料后反应60min,分离,得到甲基四氢苯酐粗品310.16g;由进料泵将上述得到的甲基四氢苯酐粗品以0.05/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内先后装载上述固体酸性负载催化剂p/γ-al2o

3 15.174g和固体碱性负载催化剂k/γ-al2o

3 15.053g,在p/γ-al2o3和k/γ-al2o3的作用下,于160℃,甲基四氢苯酐粗品进行异构化反应(连续异构工艺流程如图4),出口的产品冷凝后,得到液化甲基四氢苯酐产品302.38g,甲基四氢苯酐产品的收率为97.49%,异构转化率经h-nmr检测为43.37%,酐值为40.69%,密度为1.2046g/ml,粘度为0.0409pa

·

s,凝点《-18℃。

41.实施例4取混合碳五249.86g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.05:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于50℃下进行d-a反应,加料后反应120min,分离,得到甲基四氢苯酐粗品311.29g;由进料泵将上述得到的甲基四氢苯酐粗品以0.10/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内先后装载上述固体碱性负载催化剂k/γ-al2o

3 15.126g和固体酸性负载催化剂p/γ-al2o

3 15.049g,在k/γ-al2o3和p/γ-al2o3的作用下,于155℃,甲基四氢苯酐粗品进行异构化反应,出口的产品冷凝后,得到液化甲基四氢苯酐产品304.86g,甲基四氢苯酐产品的收率为97.93%,异构转化率经h-nmr检测为42.56%,酐值为40.81%,密度为1.2031g/ml,粘度为0.0411pa

·

s,凝点《-18℃。

42.对比例1

取混合碳五251.66g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.01:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于60℃下进行d-a反应,加料后反应115min,分离,得到甲基四氢苯酐粗品311.02g;由进料泵将上述得到的甲基四氢苯酐粗品以0.05/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载上述固体酸性负载催化剂p/γ-al2o

3 30.175g,在p/γ-al2o3的作用下,于160℃,甲基四氢苯酐粗品进行异构化反应(连续异构工艺流程如图1),出口的产品冷凝后,得到液化甲基四氢苯酐产品303.25g,甲基四氢苯酐产品的收率为97.5%,异构转化率经h-nmr检测为30.07%,酐值为40.66%,密度为1.2282g/ml,粘度为0.0467pa

·

s,凝点《10℃。

43.对比例2取混合碳五251.96g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.03:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于60℃下进行d-a反应,加料后反应85min,分离,得到甲基四氢苯酐粗品311.12g;由进料泵将上述得到的甲基四氢苯酐粗品以0.08/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载上述固体酸性负载催化剂p/γ-al2o

3 30.175g,在p/γ-al2o3的作用下,于150℃,甲基四氢苯酐粗品进行异构化反应,出口的产品冷凝后,得到液化甲基四氢苯酐产品303.39g,甲基四氢苯酐产品的收率为97.52%,异构转化率经h-nmr检测为23.62%,酐值为39.57%,密度为1.2271g/ml,粘度为0.0521pa

·

s,凝点《20℃。

44.对比例3取混合碳五250.36g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.01:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于70℃下进行d-a反应,加料后反应60min,分离,得到甲基四氢苯酐粗品308.12g;由进料泵将上述得到的甲基四氢苯酐粗品以0.05/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载上述固体碱性负载催化剂k/γ-al2o

3 30.227g,在k/γ-al2o3的作用下,于160℃,甲基四氢苯酐粗品进行异构化反应(连续异构工艺流程如图2),出口的产品冷凝后,得到液化甲基四氢苯酐产品300.89g,甲基四氢苯酐产品的收率为97.65%,异构转化率经h-nmr检测为47.76%,酐值为38.84%,密度为1.2075g/ml,粘度为0.0435pa

·

s,凝点《-10℃。

45.对比例4取混合碳五250.56g,将混合碳五与顺丁烯二酸酐(混合碳五中反-1,3-戊二烯和异戊二烯的总摩尔量与顺丁烯二酸酐的摩尔比为1.05:1)加入釜式反应器中,在阻聚剂对叔丁基邻苯二酚(2.50g)的作用下,于50℃下进行d-a反应,加料后反应120min,分离,得到甲基四氢苯酐粗品308.23g;由进料泵将上述得到的甲基四氢苯酐粗品以0.10/h液时空速输送至列管式反应器中,列管式反应器由多根管式固定床串联集合而成,管式固定床内装载上述固体碱性负

载催化剂k/γ-al2o

3 30.175g,在k/γ-al2o3的作用下,于155℃,甲基四氢苯酐粗品进行异构化反应,出口的产品冷凝后,得到液化甲基四氢苯酐产品301.67g,甲基四氢苯酐产品的收率为97.87%,异构转化率经h-nmr检测为39.36%,酐值为40.48%,密度为1.2115g/ml,粘度为0.0436pa

·

s,凝点《-10℃。

46.通过实施例1-4及对比例1-4可知,本发明将固体碱性负载催化剂和固体酸性负载催化剂同时安装在列管式反应器内的管式固定床上,用于甲基四氢苯酐的连续异构化,得到的甲基四氢苯酐产品的凝点《-18℃;单独采用固体酸性负载催化剂或单独采用固体碱性负载催化剂时,得到甲基四氢苯酐产品的凝点均高于本发明。

47.综上,本发明对固体碱性负载催化剂和固体酸性负载催化剂联合使用,使得催化体系由碱性催化体系突变为酸性催化体系或酸性催化体系突变为碱性催化体系,这种催化体系的突变对异构化反应产生了实质性的影响。对异构后的甲基四氢苯酐产品的各项指标进行检测,其酐值在40.69%以上,密度在1.205g/ml以下,粘度在0.0420pa

•

s以下,凝点《-18℃,取得了显著的技术效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。