1.本实用新型涉及轴承整径技术领域,具体涉及一种自动定位的轴承整径装置。

背景技术:

2.轴承是当代机械设备中一种重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,轴承内圈的内圆和轴承外圈的外圆加工精度要求较高;

3.目前轴承内圈的内圆加工采用先通过车加工预留磨削余量,热处理后对其进行扩孔操作,然而在扩孔的过程中,轴承套圈容易发生形变,影响产品的合格率。

技术实现要素:

4.本实用新型的目的是提供一种自动定位的轴承整径装置,以解决现有技术中目前轴承内圈的内圆加工采用先通过车加工预留磨削余量,热处理后对其进行扩孔操作,然而在扩孔的过程中,轴承套圈容易发生形变,影响产品的合格率的不足之处。

5.为了实现上述目的,本实用新型提供如下技术方案:

6.一种自动定位的轴承整径装置,包括底座,所述底座上表面的一侧倾斜设置有导料板,所述底座上表面的另一侧固定安装有推动装置,所述推动装置包括液压杆,所述液压杆的输出端延伸入导料板内,所述导料板远离液压杆的一侧固定连接有容纳箱,所述容纳箱的内壁与导料板的内部相连通,所述容纳箱与液压杆的输出端同轴线。

7.进一步的,所述导料板的上表面开设有导料槽,所述导料槽内放置有轴承,所述液压杆的输出端固定连接有挤压杆,所述挤压杆的外径与轴承的内径相同,所述容纳箱的内径与轴承的外径相同。

8.进一步的,所述底座上表面的中部开设有容纳腔,所述容纳腔的内壁间固定连接有呈三角形分布的导向杆,三个所述导向杆之间滑动连接有限位板,所述液压杆的输出端的贯穿限位板并与其滑动连接,所述限位板的侧面通过连接杆固定连接有挡块,所述挡块的端部延伸入导料板内并与其滑动连接,所述挡块的侧面开设有弧形面。

9.进一步的,所述导料板的侧面开设有与液压杆的输出端相匹配的通槽,所述导料板的侧面开设有与限位板相匹配的滑槽。

10.进一步的,所述限位板靠近导料板的一侧设置有与液压杆的输出端固定连接的挤压板,所述限位板的另一侧设置有弹簧,所述弹簧套接在导向杆的周侧且两端分别与底座、限位板固定连接。

11.在上述技术方案中,本实用新型提供的自动定位的轴承整径装置,通过轴承放置在导料板内,导料板倾斜设置,使得轴承能够在导料板内进行滚动,当轴承移动至挡块处停止,随后液压杆启动,输出端带动挤压板挤压进入轴承的内壁间,随后带动轴承挤压进入容纳箱内,挤压板的外壁对轴承的内径进行整径,容纳箱的内壁对轴承的外壁进行整径,使得能够对轴承的内径与外壁进行规整,且通过容纳箱的限位,避免轴承在外力作用的下变形。

附图说明

12.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

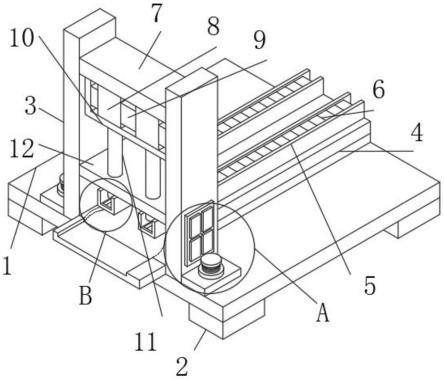

13.图1为本实用新型实施例提供的一种自动定位的轴承整径装置的整体的结构示意图;

14.图2为本实用新型实施例提供的一种自动定位的轴承整径装置的整体的结构爆炸示意图;

15.图3为本实用新型实施例提供的一种自动定位的轴承整径装置的限位板、挡块连接结构示意图。

16.附图标记说明:

17.1、底座;11、导向杆;13、容纳腔;2、推动装置;21、液压杆;22、挤压板;3、导料板;31、通槽;32、滑槽;4、挤压杆;5、容纳箱;6、挡块;61、连接杆;62、弧形面;7、限位板;71、弹簧;8、轴承。

具体实施方式

18.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

19.请参阅图1-3,本实用新型提供的一种自动定位的轴承整径装置,包括底座1,底座1上表面的一侧倾斜设置有导料板3,底座1上表面的另一侧固定安装有推动装置2,推动装置2包括液压杆21,液压杆21的输出端延伸入导料板3内,导料板3远离液压杆21的一侧固定连接有容纳箱5,容纳箱5的内壁与导料板3的内部相连通,容纳箱5与液压杆21的输出端同轴线。

20.具体的,底座1对导料板3、推动装置2进行支撑,导料板3对物料进行导向,倾斜设置使其进行自由滚动,液压杆21伸缩挤压物料,对其内径进行规整,规整的同时会挤压轴承8,将其挤压进入容纳箱5内,对轴承8的外壁进行规整的同时避免轴承8变形。

21.导料板3的上表面开设有导料槽,导料槽内放置有轴承8,液压杆21的输出端固定连接有挤压杆4,挤压杆4的外径与轴承8的内径相同,容纳箱5的内径与轴承8的外径相同。

22.具体的,轴承8在导料槽内进行滚动,挤压杆4挤压进入轴承8的内径内,对轴承8的内壁进行规整,挤压杆4进入轴承8内壁内的同时,挤压轴承8进入容纳箱5内,对轴承8的外壁进行规整。

23.底座1上表面的中部开设有容纳腔13,容纳腔13的内壁间固定连接有呈三角形分布的导向杆11,三个导向杆11之间滑动连接有限位板7,液压杆21的输出端的贯穿限位板7并与其滑动连接,限位板7的侧面通过连接杆61固定连接有挡块6,挡块6的端部延伸入导料板3内并与其滑动连接,挡块6的侧面开设有弧形面62。

24.具体的,导向杆11对限位板7进行限位,使其稳定滑动,限位板7对液压杆21进行限位,避免其产生晃动,挡块6对轴承8进行限位,使其停止在固定位置,弧形面62的轴线与液压杆21的轴线相同。

25.导料板3的侧面开设有与液压杆21的输出端相匹配的通槽31,导料板3的侧面开设

有与限位板7相匹配的滑槽32。

26.具体的,挤压杆4通过通槽31滑动进入导料板3内。

27.限位板7靠近导料板3的一侧设置有与液压杆21的输出端固定连接的挤压板22,限位板7的另一侧设置有弹簧71,弹簧71套接在导向杆11的周侧且两端分别与底座1、限位板7固定连接。

28.具体的,挤压杆4进入轴承8内时,避免此时轴承8为完全进入容纳箱5内,挤压板22对轴承8进行挤压,时轴承8完全进入容纳箱5内,弹簧71的初始弹性应力与限位板7、液压杆21之间的摩擦力相同,液压杆21回移时,限位板7在液压杆21上滑动,滑动时产生的摩擦力大于弹簧71的弹性应力,使得液压杆21能够带动挡块6移出导料板3内,随后液压杆21停止移动后,弹簧71回移,带动挡块6重新进入导料板3内,对轴承8进行限位。

29.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

技术特征:

1.一种自动定位的轴承整径装置,其特征在于,包括底座(1),所述底座(1)上表面的一侧倾斜设置有导料板(3);所述底座(1)上表面的另一侧固定安装有推动装置(2),所述推动装置(2)包括液压杆(21),所述液压杆(21)的输出端延伸入导料板(3)内;所述导料板(3)远离液压杆(21)的一侧固定连接有容纳箱(5);所述容纳箱(5)的内壁与导料板(3)的内部相连通,所述容纳箱(5)与液压杆(21)的输出端同轴线。2.根据权利要求1所述的自动定位的轴承整径装置,其特征在于,所述导料板(3)的上表面开设有导料槽,所述导料槽内放置有轴承(8),所述液压杆(21)的输出端固定连接有挤压杆(4),所述挤压杆(4)的外径与轴承(8)的内径相同,所述容纳箱(5)的内径与轴承(8)的外径相同。3.根据权利要求1所述的自动定位的轴承整径装置,其特征在于,所述底座(1)上表面的中部开设有容纳腔(13),所述容纳腔(13)的内壁间固定连接有呈三角形分布的导向杆(11),三个所述导向杆(11)之间滑动连接有限位板(7),所述液压杆(21)的输出端的贯穿限位板(7)并与其滑动连接,所述限位板(7)的侧面通过连接杆(61)固定连接有挡块(6),所述挡块(6)的端部延伸入导料板(3)内并与其滑动连接,所述挡块(6)的侧面开设有弧形面(62)。4.根据权利要求1所述的自动定位的轴承整径装置,其特征在于,所述导料板(3)的侧面开设有与液压杆(21)的输出端相匹配的通槽(31),所述导料板(3)的侧面开设有与限位板(7)相匹配的滑槽(32)。5.根据权利要求3所述的自动定位的轴承整径装置,其特征在于,所述限位板(7)靠近导料板(3)的一侧设置有与液压杆(21)的输出端固定连接的挤压板(22),所述限位板(7)的另一侧设置有弹簧(71),所述弹簧(71)套接在导向杆(11)的周侧且两端分别与底座(1)、限位板(7)固定连接。

技术总结

本实用新型公开了一种自动定位的轴承整径装置,涉及轴承整径技术领域,包括底座,所述底座上表面的一侧倾斜设置有导料板,所述底座上表面的另一侧固定安装有推动装置,所述液压杆的输出端延伸入导料板内,所述导料板远离液压杆的一侧固定连接有容纳箱,所述容纳箱的内壁与导料板的内部相连通,所述容纳箱与液压杆的输出端同轴线。本实用新型提供的自动定位的轴承整径装置,通过轴承放置在导料板内,挤压板挤压进入轴承的内壁间,随后带动轴承挤压进入容纳箱内,挤压板的外壁对轴承的内径进行整径,容纳箱的内壁对轴承的外壁进行整径,使得能够对轴承的内径与外壁进行规整,且通过容纳箱的限位,避免轴承在外力作用的下变形。避免轴承在外力作用的下变形。避免轴承在外力作用的下变形。

技术研发人员:余凯松

受保护的技术使用者:襄阳润欣圆锻造有限公司

技术研发日:2022.09.14

技术公布日:2022/11/22

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。