1.本发明涉及焊接技术领域,尤其涉及一种将塑料弹片焊接于帘布的焊接设备及焊接方法。

背景技术:

2.目前市场上广泛使用的汽车天窗卷扬帘的结构是在帘布两侧固定有弹片,通过固定于帘布两侧的弹片在相应的弹片轨道中滑动来实现帘布的展开或卷收(如图20、21所示)。目前弹片主要通过粘接或缝合的方法被固定于帘布。但是粘接或缝合的方法操作复杂、成本较高且通过粘接固定的弹片还存在经过长时间的使用容易脱落的问题。

技术实现要素:

3.本发明是鉴于上述问题而完成的,其目的在于提供一种自动将塑料弹片焊接于帘布的焊接设备,其自动化程度高,大大降低人力成本,提高效率;通过该设备制作的卷扬帘成本低廉且被焊接的弹片不易脱落。

4.本发明提供一种焊接设备,包括:帘布放置台,用于放置帘布;弹片放置槽,位于所述帘布放置台侧方,用于放置弹片;放料机构,位于所述弹片放置槽的前侧,用于供应所述弹片;拉料机构,包括拉取部件,所述拉取部件用于拉动所述弹片的首端至所述弹片放置槽的预设位置;弹片裁切机构,位于所述拉取部件的前侧,包括用于将所述弹片切断的切刀;夹紧机构,位于所述弹片放置槽的前侧,用于夹持所述弹片的尾端,与所述拉料机构共同作用,放置于所述弹片放置槽的弹片保持张紧状态;焊接机构,位于所述弹片放置槽的上方,用于将所述弹片焊接于所述帘布;控制单元,用于控制所述拉料机构、弹片裁切机构、夹紧机构和焊接机构的动作。

5.进一步地,所述夹紧机构包括送料机构,用于将所述弹片从放料机构向下游输送;所述送料机构包括送料驱动辊、送料加压辊和送料电机,所述弹片被所述送料加压辊以一定的压力夹在所述送料驱动辊和所述送料加压辊之间,所述送料电机与所述送料驱动辊传动连接,所述送料电机与所述控制单元信号连接。

6.进一步地,所述夹紧机构包括第一夹紧辊和第二夹紧辊;所述弹片在被所述拉料机构拉动时从所述第一夹紧辊和第二夹紧辊之间通过。

7.进一步地,所述弹片放置槽、放料机构、拉料机构、弹片裁切机构、夹紧机构和焊接机构各有两个,分别位于所述帘布放置台两侧。

8.进一步地,所述弹片放置槽、放料机构、拉料机构、弹片裁切机构、夹紧机构和焊接机构均安装于宽度调整机构上。

9.进一步地,所述宽度调整机构包括安装在基架上的右侧可动机构和左侧可动机构,所述右侧可动机构和左侧可动机构之间通过伸缩机构相连接,两个所述弹片放置槽、放料机构、拉料机构、弹片裁切机构、夹紧机构和焊接机构分别安装于所述右侧可动机构和左侧可动机构。

10.进一步地,所述伸缩机构为由电机驱动的螺杆螺母机构。

11.进一步地,所述基架包括基架顶板,所述基架顶板上具有多条沿所述基架宽度方向延伸的基架导轨;所述右侧可动机构和所述左侧可动机构的底面具有与所述基架导轨相配合的右侧安装槽和左侧安装槽;通过所述右侧安装槽和左侧安装槽将所述右侧可动机构和左侧可动机构安装于所述基架导轨,所述右侧可动机构和所述左侧可动机构可沿所述基架导轨左右滑动。

12.进一步地,所述帘布放置台包括中间的固定台板和两侧的可动台板,两侧的可动台板分别安装在左、右侧可动机构上。

13.进一步地,所述固定台板和两侧的可动台板之间通过矩形齿互相咬合。

14.进一步地,所述放料机构包括转轮和转轴,所述转轮上缠绕有所述弹片。

15.进一步地,所述拉料机构还包括与所述弹片放置槽平行设置的拉料滑轨,以及驱动所述拉取部件沿所述拉料滑轨滑动的驱动机构。

16.进一步地,所述弹片裁切机构包括凹模,以及与所述凹模相适配的切刀,所述切刀与冲模气缸相连接,用于切断所述弹片。

17.进一步地,所述弹片裁切机构还包括与冲模气缸相连接的冲头,所述冲头也与所述凹模相适配,且位于所述切刀的上游位置,所述拉料机构的拉取部件上设有挂钩。

18.进一步地,所述焊接设备还包括位于所述弹片放置槽外侧的帘布切割机构,所述帘布切割机构与所述控制单元相连接。

19.进一步地,所述帘布切割机构和焊接机构可上下运动地安装在一安装座上,所述安装座可沿着与所述弹片放置槽相平行的第一滑轨前后运动。

20.进一步地,所述帘布放置台的上方还设有可上下运动的帘布压紧机构,所述帘布压紧机构与所述控制单元相连接。

21.本发明还提供一种焊接方法,其使用本发明提供的焊接设备将所述弹片焊接于所述帘布的边缘,所述焊接方法具有如下步骤:

22.s1、将所述拉料机构与所述弹片的首端相连接,所述拉料机构将所述弹片从所述放料机构拉至所述弹片放置槽内;所述夹紧机构与所述拉料机构共同作用,使放置于所述弹片放置槽的所述弹片保持张紧状态;

23.s2、将所述帘布平铺于所述帘布放置台上,使所述帘布的边缘盖在所述弹片放置槽的上面;

24.s3、使用所述焊接机构将所述弹片放置槽内的所述弹片与所述帘布的边缘焊接在一起;

25.s4、在焊接之前或焊接之后,通过所述弹片裁切机构将所述弹片切断。

26.进一步地,所述焊接设备还包括用于检测所述弹片放置槽和弹片裁切机构中是否存在所述弹片的传感器,以及用于检测所述帘布放置台上是否存在帘布的传感器,所述传感器均与所述控制单元相连接;在步骤s3之前,还包括检测是否存在所述弹片及帘布的步骤;在步骤s4之前,还包括检测所述弹片裁切机构中是否存在所述弹片的步骤。

27.与现有技术相比,本发明提供的焊接设备具有如下优点:

28.1、提供了一种全新的将塑料弹片焊接于帘布的设备;

29.2、自动化程度高,除了上料需要人工外,其他所有操作均由设备自动完成,大大降

低人力成本,提高效率;

30.3、对操作人员的要求较低,只需上料即可,一般人员即可完成操作,降低人力门槛及成本;

31.4、操作简单,控制精确,所有设备上的机构都可通过控制单元实现控制协调;

32.5、通过该设备制作的卷扬帘成本低廉且被焊接的弹片不易脱落。

附图说明

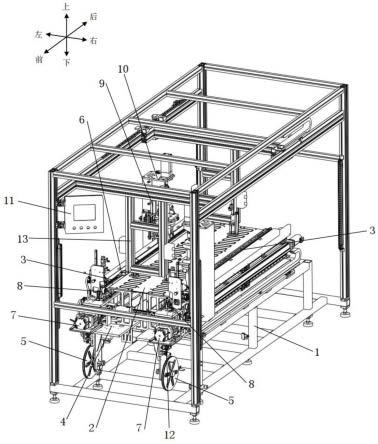

33.图1是表示本发明的焊接设备的整体效果图。

34.图2是表示本发明的焊接设备的除去控制单元和帘布按压机构的立体图。

35.图3是表示本发明的帘布放置于除去控制单元和帘布按压机构的焊接设备的立体图。

36.图4是表示本发明的焊接设备的基架和宽度调整机构部分部件的立体图。

37.图5是表示本发明的焊接设备的基架和宽度调整机构部分部件的立体图。

38.图6是表示本发明的焊接设备的基架和宽度调整机构部分部件的仰视图。

39.图7是表示本发明的焊接设备的宽度调整机构的安装槽和基架导轨配合的局部放大图。

40.图8是表示本发明的焊接设备的放料机构和送料机构的立体图。

41.图9是表示本发明的焊接设备的拉料机构的立体图。

42.图10是表示本发明的焊接设备的拉料机构的拉取部件的局部放大图。

43.图11是表示本发明的焊接设备的弹片裁切机构的立体图。

44.图12是表示本发明的焊接设备的弹片裁切机构的截面图。

45.图13是表示本发明的焊接设备的夹紧机构的立体图。

46.图14是表示本发明的焊接设备的放料机构、送料机构、弹片裁切机构、拉料机构和夹紧机构安装于宽度调整机构的主视图。

47.图15是表示本发明的焊接设备的帘布切割机构和焊接机构的立体图。

48.图16是表示本发明的焊接设备的帘布切割机构的割刀切割帘布的局部放大图。

49.图17是表示本发明的焊接设备的焊接机构的焊头焊接帘布和弹片的局部放大图。

50.图18是表示本发明的焊接设备焊接帘布和弹片的流程图。

51.图19是表示本发明的焊接设备焊接帘布和弹片的包括检测工序的流程图。

52.图20是固定有弹片的帘布的示意图。

53.图21是卷扬帘通过弹片安装在轨道中的示意图。

54.100

ꢀꢀꢀꢀ

帘布

55.200

ꢀꢀꢀꢀ

弹片

56.300

ꢀꢀꢀꢀ

弹片轨道

[0057]1ꢀꢀꢀꢀꢀꢀ

基架

[0058]

101

ꢀꢀꢀꢀ

基架顶板

[0059]

102

ꢀꢀꢀꢀ

基架导轨

[0060]

103

ꢀꢀꢀꢀ

孔

[0061]2ꢀꢀꢀꢀꢀꢀ

帘布放置台

[0062]

201

ꢀꢀꢀꢀ

固定台板

[0063]

202

ꢀꢀꢀꢀ

可动台板

[0064]3ꢀꢀꢀꢀꢀꢀ

弹片放置槽

[0065]4ꢀꢀꢀꢀꢀꢀ

宽度调整机构

[0066]

401

ꢀꢀꢀꢀ

右侧可动机构

[0067]

4011

ꢀꢀꢀ

右侧底板

[0068]

4012

ꢀꢀꢀ

右侧立板

[0069]

4013

ꢀꢀꢀ

右侧安装槽

[0070]

402

ꢀꢀꢀꢀ

左侧可动机构

[0071]

4021

ꢀꢀꢀ

左侧底板

[0072]

4022

ꢀꢀꢀ

左侧立板

[0073]

4023

ꢀꢀꢀ

左侧安装槽

[0074]

404

ꢀꢀꢀꢀ

电机

[0075]

405

ꢀꢀꢀꢀ

伸缩杆

[0076]

406

ꢀꢀꢀꢀ

第一滑轨

[0077]5ꢀꢀꢀꢀꢀꢀ

放料机构

[0078]

501

ꢀꢀꢀꢀ

转轮

[0079]

502

ꢀꢀꢀꢀ

转轴

[0080]6ꢀꢀꢀꢀꢀꢀ

拉料机构

[0081]

601

ꢀꢀꢀꢀ

拉取部件

[0082]

602

ꢀꢀꢀꢀ

拉取部

[0083]

603

ꢀꢀꢀꢀ

主动轮

[0084]

604

ꢀꢀꢀꢀ

从动轮

[0085]

605

ꢀꢀꢀꢀ

皮带

[0086]

606

ꢀꢀꢀꢀ

拉料滑轨

[0087]

607

ꢀꢀꢀꢀ

轮轴

[0088]

608

ꢀꢀꢀꢀ

拉料电机

[0089]7ꢀꢀꢀꢀꢀꢀ

弹片裁切机构

[0090]

701

ꢀꢀꢀꢀ

工作台

[0091]

702

ꢀꢀꢀꢀ

冲模气缸

[0092]

703

ꢀꢀꢀꢀ

凹模

[0093]

704

ꢀꢀꢀꢀ

切刀

[0094]

705

ꢀꢀꢀꢀ

冲头

[0095]8ꢀꢀꢀꢀꢀꢀ

夹紧机构

[0096]

801

ꢀꢀꢀꢀ

第一夹紧辊

[0097]

802

ꢀꢀꢀꢀ

第二夹紧辊

[0098]9ꢀꢀꢀꢀꢀꢀ

帘布切割机构

[0099]

901

ꢀꢀꢀꢀ

安装座

[0100]

902

ꢀꢀꢀꢀ

第一基座

[0101]

903

ꢀꢀꢀꢀ

第二滑轨

[0102]

904

ꢀꢀꢀꢀ

割刀

[0103]

905

ꢀꢀꢀꢀ

第一超声波发生器

[0104]

906

ꢀꢀꢀꢀ

第一气缸

[0105]

10

ꢀꢀꢀꢀꢀ

焊接机构

[0106]

1001

ꢀꢀꢀ

第二基座

[0107]

1002

ꢀꢀꢀ

第三滑轨

[0108]

1003

ꢀꢀꢀ

焊头

[0109]

1004

ꢀꢀꢀ

第二超声波发生器

[0110]

1005

ꢀꢀꢀ

压紧块

[0111]

1006

ꢀꢀꢀ

第二气缸

[0112]

11

ꢀꢀꢀꢀꢀ

控制单元

[0113]

12

ꢀꢀꢀꢀꢀ

送料机构

[0114]

1201

ꢀꢀꢀ

送料驱动辊

[0115]

1202

ꢀꢀꢀ

送料加压辊

[0116]

1203

ꢀꢀꢀ

送料电机

[0117]

13

ꢀꢀꢀꢀꢀ

帘布按压机构

具体实施方式

[0118]

下面结合附图对发明的具体实施方式作进一步详细说明。熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0119]

须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

[0120]

图1是表示本发明的焊接设备的整体效果图。图2是表示本发明的焊接设备的除去控制单元和帘布按压机构的立体图。图3是表示本发明的帘布放置于除去控制单元和帘布按压机构的焊接设备的立体图。图4是表示本发明的焊接设备的基架和宽度调整机构部分部件的立体图。图5是表示本发明的焊接设备的基架和宽度调整机构部分部件的立体图。图6是表示本发明的焊接设备的基架和宽度调整机构部分部件的仰视图。图7是表示本发明的焊接设备的宽度调整机构的安装槽和基架导轨配合的局部放大图。图8是表示本发明的焊接设备的放料机构和送料机构的立体图。图9是表示本发明的焊接设备的拉料机构的立体图。图10是表示本发明的焊接设备的拉料机构的拉取部件的局部放大图。图11是表示本发明的焊接设备的弹片裁切机构的立体图。图12是表示本发明的焊接设备的弹片裁切机构的截面图。图13是表示本发明的焊接设备的夹紧机构的立体图。图14是表示本发明的焊接设备的放料机构、送料机构、弹片裁切机构、拉料机构和夹紧机构安装于宽度调整机构的主视图。图15是表示本发明的焊接设备的帘布切割机构和焊接机构的立体图。图16是表示本发明的焊接设备的帘布切割机构的割刀切割帘布的局部放大图。图17是表示本发明的焊接设

备的焊接机构的焊头焊接帘布和弹片的局部放大图。图18是表示本发明的焊接设备焊接帘布和弹片的流程图。图20是固定有弹片的帘布的示意图。图21是卷扬帘通过弹片安装在轨道中的示意图。

[0121]

如图1至图3所示,本发明的焊接设备包括:帘布放置台2,用于放置帘布100;弹片放置槽3,位于帘布放置台2侧方,用于放置弹片200;放料机构5,位于弹片放置槽3的前侧,用于供应弹片200;拉料机构6,如图9和10所示,包括拉取部件601,拉取部件601用于拉动弹片200的首端至弹片放置槽3的预设位置(槽内预备进行焊接的位置),拉取部件601可以为夹持工具或挂钩等一切可以与弹片200固定连接的部件;在拉料机构6的作用下,放料机构5上存放的弹片200被拉动从上游向下游输送,即沿着弹片200的输送方向,靠近放料机构5的位置为上游位置,远离放料机构5的位置为下游位置。

[0122]

弹片裁切机构7包括用于将弹片切断的切刀704,位于拉取部件601的前侧,所述前侧是指更靠近上游位置的一侧;可手动将弹片200穿过弹片裁切机构7,再使弹片200与拉取部件601固定连接,从而拉取部件601可拉动弹片200的首端至弹片放置槽3的预设位置,同时在弹片200被拉出预定长度时通过弹片裁切机构7将其切下;夹紧机构8,位于弹片放置槽3的前侧,用于夹持弹片200的尾端,与拉料机构6共同作用,使放置于弹片放置槽3的弹片保持张紧状态;焊接机构10,位于弹片放置槽3的上方,如图17所示,用于将弹片200焊接于帘布100;控制单元11,用于控制拉料机构6、弹片裁切机构7、夹紧机构8和焊接机构10的动作。

[0123]

该焊接设备可将塑料弹片焊接于帘布;其自动化程度高,除了上料需要人工外,其他所有操作均由设备自动完成,大大降低人力成本,提高效率;对操作人员的要求较低,只需上料即可,一般人员即可完成操作,降低人力门槛及成本;操作简单,控制精确,所有设备上的机构都可通过控制单元实现控制协调;通过该设备制作的卷扬帘成本低廉且被焊接的弹片不易脱落。

[0124]

进一步地,如图8和14所示,本实施例包括送料机构12,用于将弹片200从放料机构5向下游输送;送料机构12包括送料驱动辊1201、送料加压辊1202和送料电机1203,弹片200被送料加压辊1202以一定的压力夹在送料驱动辊1201和送料加压辊1202之间,送料电机1203与送料驱动辊1201传动连接,送料电机1203与控制单元11信号连接。当送料电机1203带动送料驱动辊1201转动时,可以将弹片200向下游输送;当送料电机1203停止转动时,送料驱动辊1201和送料加压辊1202可以对弹片200施加夹紧力,送料机构12起到夹紧机构的作用。

[0125]

可手动将放料机构5中的弹片200送入送料机构12,通过送料机构12使弹片穿过弹片裁切机构7,手动将弹片200与拉取部件601固定连接,从而拉取部件601可拉动弹片200的首端至弹片放置槽3的预设位置。送料机构12停止转动时,它与拉料机构6共同作用,使放置于弹片放置槽3的弹片保持张紧状态,从而使弹片200可以平滑地被焊接于帘布100,在将弹片200焊接于帘布100之后,弹片裁切机构7切下被焊接于帘布100的弹片200。

[0126]

在本发明的另一实施例中,可以设置一个专门的夹紧机构8,如图13所示,夹紧机构8包括第一夹紧辊801和第二夹紧辊802;弹片200在被拉料机构6拉动时从第一夹紧辊801和第二夹紧辊802之间通过。还包括夹紧电机(未图示),夹紧电机驱动第二夹紧辊802上下移动,第二夹紧辊802与第一夹紧辊801配合以夹紧或放开从第一夹紧辊801和第二夹紧辊802之间通过的所述弹片200。通过夹紧机构夹持弹片200的尾端,使放置于弹片放置槽3的

弹片保持张紧状态,从而使弹片200可以平滑地被焊接于帘布100。

[0127]

因此,在本发明中可以设置送料机构12,由送料机构12实现自动送料;在停止送料时,送料机构12又可以起到夹紧机构的作用;在本发明中也可以不设置送料机构,由拉料机构6实现弹片的输送,但是需要设置一个专门的夹紧机构8;在本发明中还可以同时设置送料机构12和专门的夹紧机构8。

[0128]

进一步地,如图2和9所示,弹片放置槽3、放料机构5、拉料机构6、弹片裁切机构7、夹紧机构8和焊接机构10各有两个,分别位于帘布放置台2两侧。

[0129]

进一步地,如图4所示,弹片放置槽3、放料机构5、拉料机构6、弹片裁切机构7、夹紧机构8和焊接机构10均安装于宽度调整机构4上。

[0130]

进一步地,如图2、4至6所示,宽度调整机构4包括安装在基架1上的右侧可动机构401和左侧可动机构402,右侧可动机构401和左侧可动机构402之间通过伸缩机构相连接,两个弹片放置槽3、放料机构5、拉料机构6、弹片裁切机构7、夹紧机构8和焊接机构10分别安装于右侧可动机构401和左侧可动机构402。例如,伸缩机构可以包括电机404和伸缩杆405;一个电机404安装在基架1的左侧,通过一个伸缩杆405与宽度调整机构4的右侧可动机构401固定连接;另一个电机404安装在基架1的右侧,通过另一个伸缩杆405与宽度调整机构4的左侧可动机构402固定连接;通过使固定于基架1的左右两个电机405同时动作,伸缩杆406同时伸缩,可使宽度调整机构4的右侧可动机构401和左侧可动机构402在基架1上同时相互靠近或远离地滑动。右侧可动机构401和左侧可动机构402的底面可以是滚轮、滑轨等一切可以使右侧可动机构401和左侧可动机构402在基架1上滑动的结构。

[0131]

进一步地,伸缩机构还可以为由电机驱动的螺杆螺母机构,比如与螺杆相连接的电机固定在右侧可动机构401上,与螺杆相配合的螺母固定在左侧可动机构402上,当螺杆转动时,右侧可动机构401和左侧可动机构402可以相对运动。

[0132]

进一步地,如图4和7所示,右侧可动机构401和左侧可动机构402可以以如下方式安装于基架1:基架1包括基架顶板101,基架顶板101上具有多条沿基架1宽度方向延伸的基架导轨102;右侧可动机构401和左侧可动机构402的底面具有与基架导轨102相配合的右侧安装槽4013和左侧安装槽4023;通过右侧安装槽4013和左侧安装槽4023将右侧可动机构401和左侧可动机构402安装于基架导轨102,右侧可动机构401和左侧可动机构402可沿基架导轨102左右滑动。

[0133]

进一步地,如图4至6所示,右侧可动机构401和左侧可动机构402还可以以如下方式构成:右侧可动机构401包括右侧底板4011,右侧安装槽4013固定于右侧底板4011的底面;左侧可动机构402包括左侧底板4021,左侧安装槽4023固定于左侧底板4021的底面;电机404安装在基架顶板101的背面左侧,通过伸缩杆405与右侧底板4011的右侧立板4012固定连接,右侧立板4012位于右侧底板4011的背面并向下穿过基架顶板101上右侧的孔103;另一个电机404安装在基架顶板101的背面右侧,通过另一个伸缩杆405与左侧底板4021的左侧立板4022固定连接,左侧立板4022位于左侧底板4021的背面并向下穿过基架顶板101上左侧的孔103。

[0134]

进一步地,如图4所示,帘布放置台2包括中间的固定台板201和两侧的可动台板202,两侧的可动台板202分别安装在左、右侧可动机构401、402上。当可动台板202随左、右侧可动机构401、402运动时,可以调整帘布放置台2的宽度。

[0135]

进一步地,如图4所示,固定台板201和两侧的可动台板202之间通过矩形齿互相咬合。通过此结构,使得调整帘布放置台2的宽度时,固定台板201和两侧的可动台板202之间不会形成连续的呈直线的缝隙,由此可使帘布整体得到支撑,避免帘布因连续的呈直线的缝隙而产生褶皱。

[0136]

进一步地,如图8所示,放料机构5包括转轮501和转轴502,转轮501上缠绕有弹片200。

[0137]

进一步地,如图9和10所示,拉料机构6还包括与弹片放置槽3平行设置的拉料滑轨606,以及驱动拉取部件601沿拉料滑轨606滑动的驱动机构。驱动机构包括主动轮603、从动轮604、套设于主动轮603、从动轮604的皮带605和拉料电机608;皮带604上固定有拉取部件601,拉取部件601的拉取部602位于弹片放置槽3内;拉料电机608驱动左右两个主动轮603同步转动,从而使皮带605运动来带动拉取部件601运动,并拉动弹片200的首端至弹片放置槽3的预设位置。拉料电机608可以设置为两个,使其分别驱动左右两个主动轮603转动;也可以设置为1个,通过轮轴607同步驱动主动轮603转动。

[0138]

进一步地,如图11和12所示,弹片裁切机构7包括凹模703,以及与凹模703相适配的切刀704,切刀704与冲模气缸702相连接,用于切断弹片200。凹模703与冲模气缸702固定于工作台701。

[0139]

进一步地,如图11和12所示,弹片裁切机构7还包括与冲模气缸702相连接的冲头705,冲头705也与凹模703相适配,且位于切刀704的上游位置,拉料机构6的拉取部件601上设有挂钩602。通过冲头705对弹片的首端进行冲孔,弹片的首端通过被冲出的孔可被挂于挂钩602(如图14所示),从而拉取部件601可拉动弹片200的首端至弹片放置槽3的预设位置。即冲模气缸702每运动一次,可以同时完成两个动作:带动切刀704对上一段弹片200的尾端进行切断,带动冲头705在下一段弹片200的首端进行打孔。

[0140]

进一步地,如图2、15和16所示,焊接设备还包括位于弹片放置槽3外侧的帘布切割机构9,帘布切割机构9与控制单元11相连接。帘布切割机构9包括:安装座901,可沿着与弹片放置槽3相平行的第一滑轨406前后运动,安装座901上设有沿其高度方向延伸的第二滑轨903和第三滑轨1002;第一基座902,安装在第二滑轨903上,可沿第二滑轨903上下移动;割刀904,固定于第一基座902,可随着第一基座902移动至切割位置对帘布100进行切割;第一超声波发生器905,固定于第一基座902,为割刀904提供超声波来对帘布100进行切割;第一气缸906,固定于安装座901并与第一基座902相连接,驱动第一基座902沿第二滑轨903上下移动。通过帘布切割机构9沿焊接设备的长度方向进行切割,可将帘布两侧的多余部分的帘布割掉。

[0141]

进一步地,如图2、15和16所示,帘布切割机构9和焊接机构10可上下运动地安装在一安装座901上,安装座901可沿着与弹片放置槽3相平行的第一滑轨406前后运动。帘布切割机构9和焊接机构10也可分别安装在可沿着与弹片放置槽3相平行的第一滑轨406前后运动的两个安装座上。

[0142]

如图2、15和17所示,焊接机构10包括:第二基座1001,安装在第三滑轨1002上,可沿第三滑轨1002上下移动;焊头1003,固定在第二基座1001,可随着第二基座1001移动至焊接位置对弹片200和帘布100进行焊接;第二超声波发生器1004,固定于第二基座1001,为焊头1003提供超声波来进行焊接;压紧块1005,固定于第二基座1001,位于焊头1003两侧,可

随着第二基座1001移动至压紧帘布100的位置,通过压紧帘布100和位于帘布下方的弹片200,使弹片200可以平滑地被焊接于帘布100;第二气缸1006,固定于安装座901并与第二基座1001相连接,驱动第二基座1001沿第三滑轨1002上下移动。通过焊接机构10进行焊接,可将位于帘布两侧边缘下方的长条状弹片焊接于帘布两侧边缘。

[0143]

进一步地,如图1所示,帘布放置台2的上方还设有可上下运动的帘布压紧机构13,帘布压紧机构13与控制单元11相连接。通过控制单元11控制帘布压紧机构13向下移动至与帘布放置台2上的帘布100接触,可将帘布100固定于帘布放置台2。通过帘布压紧机构13压紧帘布,可防止帘布被错误地移位。

[0144]

以下,对使用本发明所提供的焊接设备将弹片焊接于帘布的焊接方法进行说明。

[0145]

如图18所示,一种焊接方法,其使用本发明提供的焊接设备将弹片200焊接于帘布100的边缘,该焊接方法具有如下步骤:

[0146]

s1、将拉料机构6与弹片200的首端相连接,拉料机构6将弹片200从放料机构5拉至弹片放置槽3内;夹紧机构8与拉料机构6共同作用,使放置于弹片放置槽3的弹片200保持张紧状态;

[0147]

s2、将帘布100平铺于帘布放置台2上,使帘布100的边缘盖在弹片放置槽3的上面;

[0148]

s3、使用焊接机构10将弹片放置槽3内的弹片200与帘布100的边缘焊接在一起;

[0149]

s4、在焊接之前或焊接之后,通过弹片裁切机构7将弹片200切断。在由送料机构12同时充当夹紧机构的情况下,弹片裁切机构7设置在送料机构12的下游,应当在焊接之后再切断弹片200;在设置专门的夹紧机构8的情况下,弹片裁切机构7设置在夹紧机构8的上游,在焊接之前就可以切断弹片200,并由夹紧机构8夹紧被切断的弹片200的尾端。

[0150]

进一步地,该焊接设备还包括用于检测弹片放置槽3和弹片裁切机构7中是否存在弹片200的传感器,以及用于检测帘布放置台2上是否存在帘布100的传感器,传感器均与控制单元11相连接;如图19所示,该焊接方法在步骤s3之前,还包括检测是否存在弹片200及帘布100的步骤,如果未检测到,则系统报警;在步骤s4之前,还包括检测弹片裁切机构7中是否存在弹片200的步骤,如果未检测到,则系统报警。

[0151]

进一步地,该焊接设备还可以包括用于检测放料机构5中是否存在弹片200和检测在拉取部件601将弹片200的首端拉动至弹片放置槽3的预设位置的过程中,弹片200是否存在的传感器,传感器均与控制单元11相连接;如图19所示,该焊接方法还可以包括检测放料机构5中是否存在弹片200的步骤,如果未检测到,则系统报警;检测在拉取部件601将弹片200的首端拉动至弹片放置槽3的预设位置的过程中,弹片200是否持续存在的步骤,如果未检测到,则系统报警。

[0152]

进一步地,该焊接方法还具有检测切割参数是否合格的工序,如果切割参数不合格,则系统报警;还具有检测两个弹片放置槽3之间的距离是否符合设定距离的工序,如果不符合设定距离,则根据差值进行自动补偿调节,如果自动补偿调节超过三次,则系统报警;还具有检测焊接参数是否合格的工序。如果焊接参数不合格,则进行重焊。

[0153]

综上所述,本发明提供了一种全新的将塑料弹片焊接于帘布的设备;其自动化程度高,除了上料需要人工外,其他所有操作均由设备自动完成,大大降低人力成本,提高效率;对操作人员的要求较低,只需上料即可,一般人员即可完成操作,降低人力门槛及成本;操作简单,控制精确,所有设备上的机构都可通过控制单元实现控制协调;通过该设备制作

的卷扬帘成本低廉且被焊接的弹片不易脱落。

[0154]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。