1.本发明属于缠绕管加工技术领域,尤其是涉及一种防腐蚀中空壁缠绕管的生产工艺。

背景技术:

2.中空壁缠绕管是一种以聚乙烯(pe)为原料生产矩形管坯,经缠绕焊接成型的一种管材。该产品生产工艺可靠、生产范围宽广、产品性能稳定,是发展较快的埋地排水用管材,被市场接受并广泛使用。

3.中空壁缠绕管的一般生产流程为把聚乙烯(pe)生产成矩形管胚,然后经过热挤塑缠绕焊接成型。中空壁缠绕管采用缠绕工艺成型,在节省材料的前提下,提高了管材的环刚度。

4.中空壁缠绕管在生产过程中,缠绕的管子各处温度分布不均匀,管子在后续定型时的形变量也有所不同,成品质量得不到保障;而且焊接后管子温度明显上升,冷却不及时影响焊接效果。

技术实现要素:

5.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

6.本发明为了克服现有技术的不足,提供一种防腐蚀中空壁缠绕管的生产工艺。

7.为了实现上述目的,本发明采用以下技术方案:一种防腐蚀中空壁缠绕管的生产工艺,包括以下步骤:a、将原料热熔后挤出中空壁管;b、将挤出的中空壁管冷却得到成型的中空壁管;c、将成型后的中空壁管缠绕后粘接在一起并使得整个缠绕管的温度保持一致,得到中空壁缠绕管;其中,使得整个缠绕管的温度保持一致的步骤由一个成型设备实现,成型设备包括:若干支撑管,呈圆周分布用于定型中空壁缠绕管;加热头,加热中空壁管后使其粘接在一起;电机,驱动支撑管沿指定方向转动;其中,加热头设于支撑管上方,支撑管内设有供冷却水流动的流道;冷却水进入到支撑管内的顺序与支撑管距离加热头的距离相对应,冷却水在从上一个支撑管内流出后进入到下一个支撑管内。

8.进一步的,成型设备还包括:支撑座,被构造成具有一个用于放置电机的空腔;连接环,设于支撑座上;其中,空腔内设有与距离加热头最近的支撑管上的流道相通的进水口。

9.进一步的,成型设备还包括:冷却管,插设于流道内;支撑座上设有连通冷却管和进水口的输水腔;冷却管与流道之间留有间隙使得流道内形成与冷却管内相反的水流。

10.进一步的,支撑管转动连接于连接环上,连接环上设有与流道相通的第一储水腔,相邻的两个第一储水腔相连通。

11.进一步的,连接环上设有与第一储水腔相通的排水腔。

12.进一步的,支撑座上设有与第一储水腔相通的第二储水腔,相邻的两个第二储水腔通过第一通孔相连通。

13.进一步的,成型设备还包括:密封垫,设有多个供冷却管穿过的第二通孔;密封垫被夹持在连接环和支撑座之间,密封垫为弹性材料制成。

14.进一步的,冷却管内壁设有多个翅片,翅片倾斜方向与冷却管内冷却液的流动方向相反。

15.进一步的,支撑管包括:第一管体,与连接环相连;第二管体,连接于第一管体一端;冷却管穿设于第一管体内,第一管体一端设有密封块。

16.进一步的,成型设备还包括:底座,设于支撑座底部用于支撑支撑座;支撑辊,设于底座上用于支撑中空壁缠绕管。

17.本发明的有益之处在于:提供一种使管子受热均匀,能够及时对升温后管道做冷却的防腐蚀中空壁缠绕管的生产工艺。

附图说明

18.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

19.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

20.在附图中:

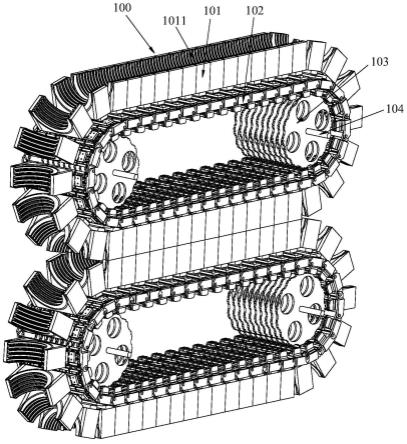

21.图1为根据本发明一种实施例中成型设备的结构示意图。

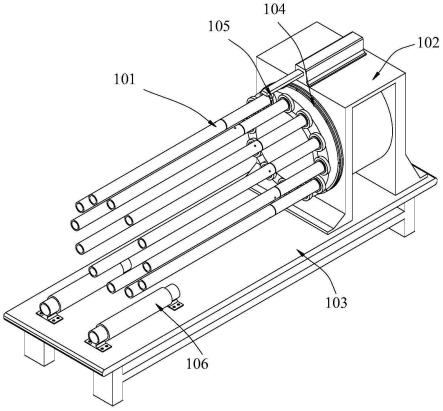

22.图2为图1所示实施例中成型设备中支撑管的示意图。

23.图3为图1所示实施例中成型设备中连接环处的放大图。

24.图4为图1所示实施例中成型设备中冷却管的示意图。

25.图5为图1所示实施例中成型设备中冷却管处的放大图。

26.图6为图1所示实施例中成型设备中第二储水腔的示意图。

27.图7为图1所示实施例中成型设备中排水腔的示意图。

28.图8为图1所示实施例中成型设备翅片的示意图。

29.图中附图标记的含义如下:

30.101、支撑管;1011、第一管体;1012、第二管体;1013、密封块;1014、冷却管;1015、连接板;1016、第二传动轮;1017、翅片;102、支撑台;102a、进水口;102b、输水腔;102c、第二储水腔;102d、排水腔;103、底座;104、连接环;104a、第一储水腔;105、加热头;106、支撑辊;107、电机;1071、第一传动轮;109、密封垫。

具体实施方式

31.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

32.另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

33.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

34.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

35.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

36.下面将参考附图并结合实施例来详细说明本公开。

37.一种防腐蚀中空壁缠绕管的生产工艺,包括以下步骤:a、将原料热熔后挤出中空壁管;b、将挤出的中空壁管冷却得到成型的中空壁管;c、将成型后的中空壁管缠绕后粘接在一起并使得整个缠绕管的温度保持一致,得到中空壁缠绕管。

38.如图1至3所示,使得整个缠绕管的温度保持一致的步骤由一个成型设备实现,成型设备包括:若干支撑管101、加热头105、电机107、连接环104、支撑座及底座103。

39.支撑管101呈圆周分布于连接环104上,支撑管101用于定型中空壁缠绕管;加热头105设于支撑管101上方,加热头105用于加热中空壁管后使其粘接在一起;电机107驱动支撑管101沿指定方向转动;支撑座上设有放置电机107的空腔,空腔内壁上设有进水口102a,进水口102a只与距离加热头105最近的支撑管101内的流道相通;支撑座设于底座103上,底座103为支撑座提供支撑力;支撑管101内设有供冷却水流动的流道;冷却水进入到支撑管101内的顺序与支撑管101距离加热头105的距离相对应,即最靠近加热头105的支撑管101最先通入冷却水,再距离加热头105第二近的支撑管101内通入冷却水,于本实施例中,冷却水先注入到最顶部的支撑环内,随后依次往下注入到其余的支撑管101内;冷却水在从上一个支撑管101内流出后进入到下一个支撑管101内,即冷却水从进水口102a处进入后直接进入到最顶部的支撑管101内,进入到最顶部的支撑管101内的冷却水从支撑管101内流出后进入到与之相邻的下一个支撑管101内,直至冷却水经过所有的支撑管101内后将冷却水排出。

40.电机107驱动所有支撑管101往同一个方向转动,中空壁管缠绕在支撑环上对缠绕管定型,相邻的中空壁管在的最顶部贴合,加热头105对中空壁管侧壁进行加热,中空壁管侧壁融化后贴合在一起,冷却水进入到支撑管101内后对中空壁管做冷却,中空壁管冷却后凝固完成缠绕管的加工。

41.加热头105设于支撑管101上方位置,冷却水从最顶部的支撑管101内通入,首先对缠绕管焊接处进行降温处理,以便对加热后的中空壁管做及时冷却,使得加热后的中空壁管快速冷却凝固,形成缠绕管的侧壁;冷却水进入到最顶部的支撑管101内后再进入到与之相邻的支撑管101内,使同一股水流经过所有将支撑管101内进行换热,利用冷却水与支撑管101的换热使得所有支撑管101上的温度保持一致,从而对缠绕管上的各处位置的温度进行控制,保证整个缠绕管上的温度均匀分布,从而对缠绕管在后续定型时的形变量进行控制,提升缠绕管的成品质量。

42.通过将冷却水输入到支撑管101内的方式对缠绕管做冷却,避免水流直接与加热头105接触对加热头105造成影响,使得设备的工作更加稳定。

43.如图6至7所示,具体的,支撑管101转动连接于连接环104上,连接环104上设有与流道相通的第一储水腔104a,相邻的两个第一储水腔104a相连通;设于左侧的支撑管101上不与设于右侧的支撑管101相通,从最顶部流出的冷却水通过第一储水腔104a进入底部的支撑管101内;支撑座上设有与第一储水腔104a相通的第二储水腔102c,相邻的两个第二储水腔102c通过第一通孔相连通,与左侧支撑管101相通的第二储水腔102c不与右侧支撑管101相通的第二储水腔102c相通,使得与左侧支撑管101相通的第二储水腔102c和与右侧支撑管101相通的第二储水腔102c形成两条单独的通道;连接环104上设有与第一储水腔104a相通的排水腔102d,与左侧支撑管101相通的通道和与右侧支撑管101相通的通道均与排水腔102d相连通,排水腔102d设于连接环104底部,使得冷却水最终在重力作用下从第一储水腔104a内流出。

44.如图4至5所示,支撑管101内穿设有冷却管1014,支撑座上设有连通冷却管1014和进水口102a的输水腔102b;冷却管1014与流道之间留有间隙使得流道内形成与冷却管1014内相反的水流,冷却管1014一端封闭设置。

45.从进水口102a处进入的冷却水处于输水腔102b内,输水腔102b内的水流通过冷却管1014进入到支撑管101内,水流从冷却管1014一端流出后进入到冷却管1014和流道的间隙内,由于冷却管1014一端封闭,流动至冷却管1014一端的冷却液沿流道往回流动,使得将流道内的水流方向与冷却管1014内的水流方向相反,流道内的水流直接流动至第一储水腔104a内,第一储水腔104a内的水流进入到第二储水腔102c内,与顶部支撑管101相通的第二储水腔102c内的水流流至与之相邻的第二储水腔102c内,水流再通过第一储水腔104a进入到另一个支撑管101内,对另外的支撑管101的温度做调控,保证整个缠绕管的受热均匀性。

46.流道内的水流对支撑管101上的热量进行吸收,以对支撑管101的温度进行控制,冷却管1014内的水流对流道内的水流的热量进行吸收,降低流道内的水流温度,保证流道内的水流对冷却管1014起到良好的控温作用;通过流道内水流和冷却管1014内水流的反向流动,增加流道内水流和冷却管1014内水流的换热效果,使得支撑管101的温度快速降低,从而使中空壁管快速冷却凝固,完成缠绕管的绕制;利用冷却管1014和流道的设置,使得进入到支撑管101内的水流能够自动的回流至第一储水腔104a内,从而使同一股水流分别进入到不同的支撑管101内,使所有支撑管101的温度一致,保证整个缠绕管的温度均匀性。

47.如图8所示,作为进一步的优选方案,冷却管1014内壁设有多个翅片1017,翅片1017倾斜设置,翅片1017倾斜方向与冷却管1014内冷却液的流动方向相反;冷却管1014侧壁上设有多个连接板1015,连接板1015一侧固连于冷却管1014侧壁上,另一侧固连于流道内壁上。

48.通过翅片1017的反向设置,对冷却管1014内的水流起阻挡作用,增加水流在冷却管1014内的停留时间,同时利用翅片1017增加水流与冷却管1014内壁的接触面积,使冷却管1014内的水流更好的吸收流道内水流传递至冷却管1014侧壁上的热量,保持流道内水流的温度,保证对缠绕管的冷却效果;通过连接板1015的设置,将部分支撑管101上是热量直接传递至冷却管1014上,使得冷却管1014内通过的水流对支撑管101也起到冷却作用,同时增加流道内水流与支撑管101内壁的接触面积,进一步的提升对支撑管101的控温效果。

49.连接环104和支撑座之间夹持有密封垫109,密封垫109上设有多个供冷却管1014穿过的第二通孔,密封垫109为橡胶制成,连接环104和支撑座夹持密封垫109后密封垫109

产生形变,利用密封垫109将连接环104和支撑座的连接处密封,避免冷却水发生泄漏。

50.支撑管101包括:第一管体1011和第二管体1012,第一管体1011与连接环104相连;第二管体1012通过螺纹连接于第一管体1011一端;冷却管1014穿设于第一管体1011内,第一管体1011一端设有密封块1013,流道仅设置在第一管体1011上,利用密封块1013的设置将流道一端封闭,冷却管1014进穿设于第一管体1011内;将支撑管101上的所有重量集中在第一管体1011一端,利用支撑座为第一管体1011提供支撑力,从而为整个支撑管101提供可靠支撑力,使得第二管体1012能够正常稳定使用,增加设备使用的可靠性。

51.底座103上设有支撑辊106,缠绕管绕于支撑管101上后,利用支撑辊106为缠绕管提供支撑力,减轻第二管体1012的负担,进一步的增加设备的可靠性。

52.电机107的输出轴上连接有第一传动轮1071,支撑管101上设有与第一传动轮1071相配合的第二传动轮1016,利用第一传动轮1071和第二传动轮1016的配合设置实现电机107驱动所有支撑管101往同一方向转动的运动,以便对缠绕管做自动加工,使缠绕管的加工更加方便。

53.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。