1.本发明涉及复合材料技术领域,特别是涉及一种多厚度热塑性复合材料单向预浸带制备设备及方法。

背景技术:

2.连续纤维增强热塑性复合材料具有成型效率高、可二次成型、可回收利用等优点,于近几年得到了快速的发展;同时,该类复合材料耐环境老化性能好、疲劳强度高、冲击损伤容限高,可以满足航空工业材料适航认证中较高的损伤容限的要求;另外,与热固性复合材料预浸料对比,热塑性预浸料可实现室温下长期存储。目前,国内的连续纤维增强热塑性复合材料生产,尤其是高性能纤维增强特种复合材料预浸料仍处于试验中试阶段。随着热塑性预浸带应用领域的扩展,工业界对其质量提出来更高的要求,预浸带的优劣直接决定其对应的二次成型产品的质量;为了提高热塑性预浸料的加工适用性,不同厚度,尤其是大厚度、高纤维含量预浸料的开发具有重要意义。结合国内外发展,连续纤维增强热塑性复合材料预浸带的主流制造方法主要有熔融浸渍、溶液浸渍、粉末喷涂等工艺,其中溶液浸渍和粉末喷涂方法对生产环境和生产时间要求较严苛,同时存在树脂含量不可控、热塑性树脂粉末粒径加工要求高等缺点。与二者相比,熔融浸渍方法因可具备预浸料树脂含量精确可控、制备环境友好等优点,在实现工业化生产方面具有较大的潜力。

3.熔融浸渍法对设备要求较高,需对工艺各部分进行精细化设计,目前针对熔融浸渍方法制备连续纤维增强热塑性复合材料预浸带已公开若干专利。中国专利“cn 103753831 a”的中国发明专利公开了一种连续纤维增强热塑性复合材料的浸润模具及浸渍方法,此专利通过设计具有波浪状浸渍面的预浸模具,通过连续纤维两侧紧贴的上模头和下模头,将树脂涂覆到纤维床两侧,连续纤维床与树脂穿过竖直放置的浸润模具,通过波浪状浸渍面与纤维及树脂的摩擦张力实现预浸料浸润。该工艺中,树脂涂覆到纤维床上之前,纤维未展薄,尽管后续采用波浪状浸润模具,不能保证大厚度纤维与高粘度热塑性树脂的充分浸润;该工艺中纤维床与熔融树脂膜温度差异较大,易导致树脂在纤维表面冷却,降低纤维浸润效率;模具竖直放置,预浸料从垂直方向转为水平方向转角过大,增大纤维与模具的摩擦,易出现纤维起毛甚至断裂现象。

4.中国专利“cn 105904611 a”公开了一种超薄连续纤维增强热热塑性树脂预浸料及其制备方法,该专利将连续纤维薄层化,穿过具有直线型流道的浸渍模头,实现树脂涂覆,然后通过小弧形热板及高温加热辊实现二次浸润,最后通过冷却、切边及收卷制备预浸料。此专利中浸润过程中采用两侧熔融树脂向纤维内部挤压方式,存在纤维内部气体排出困难问题,预浸料内部易产生气泡或空洞等缺陷;浸润模头的直线型流道无法实现树脂与纤维的相互挤压,不能保证纤维的充分浸润;文中设计的二次浸润装置,经笔者经验及试验验证,前后加热辊出现树脂粘辊现象,尤其是高粘度peek树脂,此现象一方面影响最终预浸带中树脂含量精度,另一方面树脂长时间粘连会导致加热辊表面树脂碳化现象,影响预浸带外观及力学性能;另外,长时间多次持续加热易导致树脂分解,降低树脂基体综合性能。

技术实现要素:

5.本发明的目的是提供一种多厚度热塑性复合材料单向预浸带制备设备及方法,以解决上述现有技术存在的问题,制备工艺通过多层薄层纤维层合的方法,实现了多种厚度连续纤维增强热塑性复合材料单向预浸带高效制备。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种多厚度热塑性复合材料单向预浸带制备设备,包括

7.纱架,所述纱架上放置有一排或多排连续纤维纱卷,各排连续纤维纱卷经所述纱架放纱,各排连续纤维纱卷出纱侧均设置有张力装置,放纱后的连续纤维经张力装置张拉后进入展丝预热系统;

8.展丝预热系统,所述展丝预热系统包括展丝装置和预热装置,经张力装置张拉的纱线集中后依次进入所述展丝装置和预热装置形成纤维层合,

9.挤出淋膜系统,所述挤出淋膜系统包括挤出机、计量泵和多个挤膜模头,多个挤膜模头通过管路与所述挤出机相连,且管路上安装有所述计量泵,相邻两纤维层合之间设置有一个所述挤膜模头,所述挤膜模头用于将挤出的热塑性树脂淋覆在纤维层合上;

10.纤维浸渍系统,所述纤维浸渍系统包括浸润模具,淋覆有热塑性树脂的纤维层合进入所述浸润模具中;所述浸润模具包括上模和下模,所述上模和下模之前的间隙通过液压装置进行调整;

11.冷却定型系统,所述冷却定型系统包括冷却对辊,浸润后的纤维层合进入所述冷却对辊中;

12.牵引收卷系统,所述牵引收卷系统包括牵引对辊和收卷机,所述牵引对辊用于牵引制备好的单向预浸带将其输送至所述收卷机处进行收卷;

13.树脂含量自动调节系统,所述树脂含量自动调节系统包括plc控制设备和厚度测试仪,所述厚度测试仪用于检测经所述冷却对辊出料端排出的单向预浸带的厚度并将厚度信息反馈到所述plc控制设备,所述plc控制设备用于控制所述计量泵的挤出量以及牵引对辊和收卷机的转速。

14.边角料回收系统,所述边角料回收系统包括边角料切刀和边角料收卷机,所述边角料切刀用于将单向预浸带两侧的对于位置进行切除,所述边角料收卷机用于对切除后的边角料进行收卷。

15.在其中一个实施例中,所述纱架的纱锭工位范围为1-200个,所述张力装置的张力调整范围为200-1000g。

16.在其中一个实施例中,所述展丝装置包括机械展纱杆、气流展纱机或震动展纱机中的一种或几种的组合;所述预热装置包括电热丝加热器、红外加热器、陶瓷加热器或暖风加热器中的一种或几种的组合,所述预热装置的加热温度范围为室温-400℃之间连续可调。

17.在其中一个实施例中,所述挤出机包括单螺杆挤出机或双螺杆挤出机;所述计量泵的额定流量4~3898l/h;所述挤膜模头的宽度为8mm-1500mm。

18.在其中一个实施例中,所述浸润模具的加热温度为室温-450℃;所述浸润模具的宽度为8mm-1500mm,所述浸润模具采用的加热方式为内嵌加热棒或电磁加热。

19.在其中一个实施例中,所述浸润模具采用弧度波形浸润模具,所述浸润模具的内

部流道的波形通道与水平夹角为1

°‑

45

°

;所述波形通道的长度为100-400mm;所述液压装置采用液压气缸或液压油缸,所述浸润模具的上下模间隙通过液压气缸或液压油缸调节,所述浸润模具的上下模距离调整范围为0mm~55mm。

20.在其中一个实施例中,所述冷却对辊为多对,多对所述冷却对辊的冷却温度呈梯度方式依次降低,冷却方式为常温或水冷却,且相邻两对冷却对辊之间的间距可调。

21.在其中一个实施例中,所述收卷机的收卷速度为0.1-20000mm/min;所述厚度测试仪采用红外测厚仪、激光测厚仪或超声测试仪中的任意一种。

22.在其中一个实施例中,所述单向预浸带的厚度范围为0.1mm-1mm,宽度范围为8mm-1500mm;单向预浸带的纤维含量可调;

23.所述连续纤维包括连续的玻璃纤维、芳纶纤维、玄武岩纤维、pbo纤维、碳纤维、天然纤维和超高分子量聚乙烯纤维中的两种或多种的组合。

24.本发明还提供一种多厚度热塑性复合材料单向预浸带制备方法,应用于上述的多厚度热塑性复合材料单向预浸带制备设备,包括以下步骤:

25.(1)连续纤维纱卷经纱架放纱,通过张力装置保证每根纱线张力恒定且均一;

26.(2)将步骤(1)中纱线集中后,通过展丝预热系统实现纤维床多层分散展开,再经若干挤膜模头淋膜,形成多层纤维层叠同时夹心多层树脂结构;再进入高温浸润模具,最后通过冷却对辊进行单向预浸带的快速冷却固化;

27.(3)步骤中(2)中制备的单向预浸带经过厚度测试仪进行厚度测试,所述厚度测试仪将测试的厚度信息反馈到plg控制设备,然后通过plc控制设备匹配挤出机计量泵转速与牵引对辊的转速,实现树脂含量在线自动调节;

28.(4)将步骤(3)中得到的单向预浸带进行切边,经切边后通过收卷机收卷。

29.本发明相对于现有技术取得了以下有益技术效果:

30.多厚度热塑性复合材料单向预浸带制备设备,包括纱架、展丝预热系统、挤出淋膜系统、纤维浸渍系统、冷却定型系统、牵引收卷系统、树脂含量自动调节系统和边角料回收系统;多层连续纤维展开后,经挤膜模头挤出的树脂淋覆,通过平缓弧度波形浸润模具实现多层纤维层合,在保证纤维充分浸润同时,降低因摩擦导致的纤维断裂现象;浸润模具分为上下模,通过液压装置实现间隙可调,解决了穿纱困难、模具清洁困难等问题,同时根据不同厚度预浸料要求实现模缝调整,提高了设备的可操作性;通过温度梯度化冷却对辊,控制预浸带降温速度,保证树脂结晶度和预浸带表面光滑度;通过厚度测试仪及plc控制闭环系统,实现树脂含量在线自动化调整。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

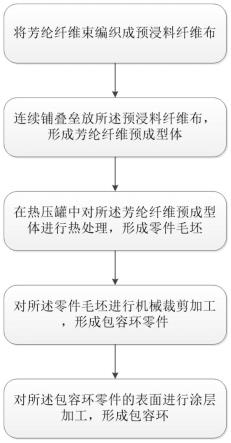

32.图1为本发明实施例中多厚度热塑性复合材料单向预浸带制备设备的整体结构示意图;

33.其中,1纱架、2展丝装置、3预热装置、4挤出机、5计量泵、6挤膜模头、7浸润模具、8

冷却对辊、9边角料收卷机、10plc控制设备、11厚度测试仪、12牵引对辊、13收卷机。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种多厚度热塑性复合材料单向预浸带制备设备及方法,以解决上述现有技术存在的问题,制备工艺通过多层薄层纤维层合的方法,实现了多种厚度连续纤维增强热塑性复合材料单向预浸带高效制备。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.如图1所示,本发明提供一种多厚度热塑性复合材料单向预浸带制备设备,包括纱架放纱系统、张力控制系统、展丝预热系统、挤出淋膜系统、纤维浸渍系统、冷却定型系统、边角料回收系统、树脂含量自动调节系统和牵引收卷系统。纱架放纱系统用于一根或多根连续纤维直接纱放卷;张力控制系统一根或多连续纤维直接纱导出并给予一定张力控制;展丝预热系统用于调整分散丝束并对其预热;挤出淋膜系统用于树脂与纤维的非接触式涂覆;纤维浸渍系统用于连续纤维与树脂的充分浸渍;冷却定型系统用于预浸带冷却定型;边角料回收系统用于预浸带两侧低质量部分修剪被回收;树脂含量自动调节系统用于自动调整预浸带纤维含量;牵引收卷系统用于对定型后的预浸带卷绕成型。

38.其中,纱架放纱系统和张力控制系统包括纱架1,展丝预热系统包括展丝装置2和预热装置3,挤出淋膜系统包括挤出机4、计量泵5和挤膜模头6,纤维浸渍系统包括浸润模具7,冷却定型系统包括冷却对辊8,边角料回收系统包括边角料切刀和边角料收卷机9,树脂含量自动调节系统包括plc控制设备10和厚度测试仪11,牵引收卷系统包括牵引对辊12和收卷机13。

39.在其中一个实施例中,纱架1的纱锭工位范围为1-200个,纱架1保证一根或多根连续纤维直接纱均匀放卷,张力调整范围在200-1000g,张力控制方式通过阻尼装置实现,张力控制包括被动式皮带刹车控制和被动伺服电机加旋转扭簧控制;纱线经分丝梳或导丝板集中并分为1~6层,优选为1-3层。

40.在其中一个实施例中,展丝装置2包括机械展纱杆、气流展纱机、震动展纱机及几种方式的组合;预热装置3包括电热丝加热器、红外加热器、陶瓷加热器、暖风加热器及几种方式的组合,加热温度室温~400℃连续可调。

41.在其中一个实施例中,挤出机4包括单螺杆挤出机和双螺杆挤出机;计量泵5的额定流量4~3898l/h;挤膜模头6的宽度8mm-1500mm,模具加热温度室温-450℃。

42.在其中一个实施例中,浸润模具7的宽度8mm-1500mm,模具加热温度室温-450℃,加热方式为内嵌加热棒或电磁加热方式;浸润模具7采用平缓弧度波形浸润模具,内部流道的波形通道与水平夹角为1

°‑

45

°

;波形通道长度为100-400mm;浸润模具7的上下模间隙通过气缸或油缸调节,用于在线手动调节上下模具距离,以控制树脂与纤维浸润效率,上下模距离调整范围0mm~55mm。

43.在其中一个实施例中,冷却对辊8为多对,冷却温度呈梯度方式依次降低;边角料收卷机9和收卷机13为单工位悬臂或翻转双工位形式,收卷速度0.1-20000mm/min。冷却对辊8冷却温度呈梯度方式依次降低,调整第一组对辊温度参数,保证预浸带温度迅速降到玻璃化转变温度(tg),后续各组对辊温度依次降低,此方式能够保证树脂基体的结晶度和晶体形状,最大限度降低树脂性能损耗;冷却方式为常温或水冷却,对辊间距可调且能维持固定,保证预浸带表面质量和厚度均一性;对辊组数优选为4-6对。

44.在其中一个实施例中,厚度测试仪11采用红外测厚仪、激光测厚仪或超声测试仪,测试数据传入plc控制设备10,结合牵引对辊12、收卷机13速度,实现对计量泵5挤出量在线自动控制。

45.一种多厚度连续纤维增强热塑性复合材料单向预浸带制备方法,单向预浸带是一根或多根平行连续纤维与热塑性树脂基体充分混合的复合材料,多厚度是指一条生产设备线实现不同尺寸厚度预浸带制备;方法包括以下步骤:

46.(1)连续纤维纱卷经纱架1放纱,通过张力系统保证每根纱线张力恒定且均一;

47.(2)将步骤(1)中纱线集中,通过展纱系统实现纤维床多层分散展开,经若干挤膜模头6淋膜,形成多层纤维层叠同时夹心多层树脂结构,进入高温浸润模具7保证纤维的充分浸润,通过冷却对辊8实现单向预浸带快速冷却固化;

48.(3)步骤中(2)中预浸带,经过在线厚度测试仪11,通过plc控制设备10匹配挤出机4的计量泵5转速与纤维牵引速度,实现树脂含量在线自动调节;

49.(4)步骤(3)中预浸带经切边后通过收卷系统收卷。

50.多厚度单向预浸带厚度范围为0.1mm-1mm;宽度范围为8mm-1500mm;纤维含量可调,如t700碳纤维增强聚醚醚酮单向带纤维含量范围50vol.%-62vol.%;多厚度预浸带通过多层连续展开纤维层叠实现。

51.本发明中采用的连续纤维包括连续的玻璃纤维、芳纶纤维、玄武岩纤维、pbo纤维、碳纤维、天然纤维、超高分子量聚乙烯纤维和所述纤维中两种或更多种组合形式;优选地,连续纤维包括连续的1200tex、2400tex玻璃纤维直接纱和8k、12k、24k碳纤维。热塑性树脂包括通用塑料聚丙烯(pp)、聚乙烯(pe)、聚苯乙烯(ps)、聚氯乙烯(pvc),工程塑料聚酰胺(pa)、聚碳酸酯(pc),特种工程塑料聚苯硫醚(pps)、聚醚酮酮(pekk)、聚醚醚酮(peek)、聚醚酰亚胺(pei);以及它们的偶联剂、抗氧剂、阻燃剂、光稳定剂、蒙脱土及纳米填充改性材料。优选地,聚丙烯(pp)、聚乙烯(pe)、聚酰胺(pa)、塑料聚苯硫醚(pps)、聚醚醚酮(peek)。优选地,树脂熔融指数20g/10min~90g/10min。熔融指数测试标准根据gb/t3682-2000测定。

52.本发明的优点如下:

53.(1)本发明方法的设备可实现多种厚度连续纤维增强热塑性复合材料单向预浸带制备。通过调整纤维层数,满足不同厚度单向预浸带成型,减少二次复合工艺步骤,提高预浸带成型适应性。

54.(2)本发明方法预浸料沿纤维方向和宽度方向厚度均一。使用挤出模头淋膜法挤出厚度均一的树脂薄膜,薄膜均匀涂覆到展开的纤维床,保证预浸带厚度均一性。

55.(2)本发明方法预浸料纤维浸润程度高。将熔融树脂膜依次涂覆到多层薄层纤维上,树脂与纤维以三明治结构形式进入浸渍模具,层合结构内部熔融树脂受挤压作用穿透

纤维床,此过程同时实现纤维内部气体排出,降低预浸料内部孔隙率,保证多厚度预浸带的充分浸润。

56.(3)本发明方法保证预浸料短距离快速浸润。使用无接触式淋膜法将树脂均匀涂覆到纤维床,减少因多次接触产生的纤维损伤;纤维和熔融树脂在浸渍模具内部接触时,通过设计其内部流道波浪尺寸,保证树脂受到充分的挤压力穿透纤维床的同时,降低表面纤维损伤率,实现预浸带一次性高效预浸。

57.(4)本发明方法预浸带树脂含量精确可控。通过计量泵保证单位时间内树脂挤出量精度控制;通过厚度测试仪和plc控制系统,自动匹配纤维牵引速度和树脂挤出量,实现目标树脂含量预浸带精度自动化制备。

58.(5)本发明方法的浸渍模头为上下模自动升降控制且间距固定可控。浸渍模头分为上下模,采用气缸或油缸方式控制二者间隙,便于穿纱和清理,避免内部因树脂长期积累产生的碳层;同时可实现模缝生产过程中在线调整,方便快速确定最佳预浸参数。

59.实施例1

60.采用本发明的设备和制备方法制备薄层连续玻璃纤维纤维增强聚丙烯热塑性复合材料单向预浸带(目标参数产品参数:树脂含量40wt%,厚度0.2mm),并对其浸润性和力学性能进行试验。使用原料如下:

61.连续玻璃纤维(重庆国际复合材料有限公司热塑直接纱er4305s-1200);

62.聚丙烯粒料(kp503,熔融指数为60.0g/10min(gb/t3682-2000),中国石油化工集团有限公司);

63.其他添加剂包括马来酸酐偶联剂、抗氧化剂及其他添加成分。

64.薄层连续玻璃纤维纤维增强聚丙烯热塑性复合材料单向预浸带制备步骤如下:

65.50锭1200tex连续玻璃纤维纱卷于纱架1上放纱,纱线张力通过张力装置维持恒定,纱线经陶瓷导辊输送导纱架前段进行集纱,根据预浸料厚度要求,本实施方案中设置一层纤维进行预浸。连续纤维通过在展丝装置2均匀展开,展开宽度330mm。经预热装置3,预热温度为200℃;高温纤维床与挤膜模头6挤出的聚丙烯熔融树脂膜混合,进入高温浸润模具7,通过波浪形流道对纤维和树脂的挤压作用,实现树脂对纤维的充分渗透,浸润模具流道长度250mm,设定温度190℃;其中,聚丙烯树脂熔融通过挤出机4实现,树脂单位时间挤出量通过计量泵5精确控制。预浸料经对辊冷却对辊8实现冷却定型,其两侧缺陷部分通过边角料收卷机9进行切割并回收。设定预浸带牵引速度为5m/min,预浸料在线信息由厚度测试仪11传入到plc控制设备10,通过闭环系统对计量泵5转速进行自动匹配,最终制备的预浸带由牵引对辊12牵引,通过收卷机13收卷备用。

66.制备得到浸润充分且树脂含量均匀的连续玻纤增强聚丙烯基单向预浸带,根据测试标准gb/t1446、gb/t2577、gb/t3365-2008和gb/t3354-2014依次对制备预浸带的外观尺寸、树脂含量、孔隙率和单向拉伸强度进行测试,结果如下:单向预浸带表面光滑,透光率高,平铺无明显翘曲现象,预浸带宽度310mm,单层厚度为0.21

±

0.01mm,纤维含量为62.1wt%,孔隙率为0.6%,单层纤维方向拉伸强度达到810.32mpa。

67.案例2

68.采用本发明的设备和制备方法制备大厚度连续玻璃纤维纤维增强聚丙烯热塑性复合材料单向预浸带(目标参数产品参数:树脂含量40wt%,厚度0.7mm),并对其浸润性和

力学性能进行试验。使用原料如下:

69.连续玻璃纤维(重庆国际复合材料有限公司热塑直接纱er4305s-1200);

70.聚丙烯粒料(kp503,熔融指数为60.0g/10min(gb/t3682-2000),中国石油化工集团有限公司);

71.其他添加剂包括马来酸酐偶联剂、抗氧化剂及其他添加成分。

72.大厚度连续玻璃纤维纤维增强聚丙烯热塑性复合材料单向预浸带制备步骤如下:

73.180锭1200tex连续玻璃纤维纱卷于纱架1上放纱,纱线张力通过张力装置维持恒定,纱线经陶瓷导辊输送导纱架前段进行集纱,根据预浸料厚度要求,本实施方案中设置三层纤维进行预浸。连续纤维通过在展丝装置2均匀展开,展开宽度330mm。经预热装置3,预热温度为200℃;三层高温纤维床与两台挤膜模头6挤出的聚丙烯熔融树脂膜呈三明治夹心结构,进入高温浸润模具7,通过波浪形流道对纤维和树脂的挤压作用,实现树脂对纤维的充分渗透,同时排出纤维中气体,浸润模具流道长度250mm,设定温度190℃;其中,聚丙烯树脂熔融通过挤出机(4)实现,树脂单位时间挤出量通过计量泵(5)精确控制。预浸料经对辊冷却对辊8实现冷却定型,其两侧缺陷部分通过边角料收卷机9进行切割并回收。设定预浸带牵引速度为5m/min,预浸料在线信息由厚度测试仪11传入到plc控制设备10,通过闭环系统对计量泵5转速进行自动匹配,最终制备的预浸带由牵引对辊12牵引,通过收卷机13收卷备用。

74.制备得到浸润充分且树脂含量均匀的连续玻纤增强聚丙烯基单向预浸带,根据测试标准gb/t1446、gb/t2577、gb/t3365-2008和gb/t3354-2014依次对制备预浸带的外观尺寸、树脂含量、孔隙率和单向拉伸强度进行测试,结果如表1所示。

75.对比案1

76.不采用实施例2中三层纤维先展开后层合方式,采用单台淋膜装置与一层纤维浸润方式制备大厚度预浸带。

77.180锭1200tex连续玻璃纤维纱卷于纱架1上放纱,纱线张力通过张力装置维持恒定,纱线经陶瓷导辊输送导纱架前段进行集纱,根据预浸料厚度要求,本实施方案中设置一层纤维进行预浸。连续纤维通过在展丝装置2均匀展开,展开宽度330mm。经预热装置3,预热温度为200℃;一层高温纤维床与一台挤膜模头6挤出的聚丙烯熔融树脂膜结合,进入高温浸润模具7,通过波浪形流道对纤维和树脂的挤压作用,实现树脂对纤维的充分渗透,同时排出纤维中气体,浸润模具流道长度250mm,设定温度190℃;其中,聚丙烯树脂熔融通过挤出机4实现,树脂单位时间挤出量通过计量泵5精确控制。预浸料经对辊冷却对辊8实现冷却定型,其两侧缺陷部分通过边角料收卷机9进行切割并回收。设定预浸带牵引速度为5m/min,预浸料在线信息由厚度测试仪11传入到plc控制设备10,通过闭环系统对计量泵5转速进行自动匹配,最终制备的预浸带由牵引对辊12牵引,通过收卷机13收卷备用。

78.制备得到浸润充分且树脂含量均匀的连续玻纤增强聚丙烯基单向预浸带,根据测试标准gb/t1446、gb/t2577、gb/t3365-2008和gb/t3354-2014依次对制备预浸带的外观尺寸、树脂含量、孔隙率和单向拉伸强度进行测试,结果如表1所示。

79.表1

[0080][0081]

如表1所示,对比实施例2和对比例1可以发现,多层展开层合预浸法可保证预浸的充分浸润,对比例1中,由于单层纤维厚度较大,熔融树脂从单侧对其完全渗透存在一定困难,该预浸带中纤维呈纤维原始白色,原因是树脂未能充分浸润纤维,同时导致其内部出现孔隙等预浸缺陷,在预浸带拉伸过程中,此缺陷使得纤维与树脂间的作用力无法得到有效传递,使局部纤维载荷过大最终导致预浸带提前失效。同时对比案例1与实施例2,发现同一设备可实现不同厚度预浸带制备,进一步证明了此发明的先进性。

[0082]

实施例3

[0083]

采用本发明的设备和制备方法制备连续碳纤维纤维增强聚醚醚酮热塑性复合材料单向预浸带(目标参数产品参数:纤维含量60vol%,厚度0.30mm),并对其浸润性和力学性能进行试验。使用原料如下:

[0084]

热塑上浆剂改性连续碳纤维(日本东丽株式会社,t70012k,脱浆改性);

[0085]

聚醚醚酮粒料(熔融指数为90.0g/10min(gb/t3682-2000))。

[0086]

连续碳纤维纤维增强聚醚醚酮热塑性复合材料单向预浸带步骤如下:

[0087]

100锭12k连续碳纤维纱卷于纱架1上放纱,纱线张力通过张力装置维持恒定,纱线经陶瓷导辊输送导纱架前段进行集纱,根据预浸料厚度要求,本实施方案中设置两层层纤维进行预浸。连续纤维通过在展丝装置2均匀展开,展开宽度310mm。经预热装置3,预热温度为380℃;两层高温纤维床与一台挤膜模头6挤出的聚醚醚酮熔融树脂膜结合呈三明治夹心结构,进入高温浸润模具7,通过波浪形流道对纤维和树脂的挤压作用,实现树脂对纤维的充分渗透,同时排出纤维中气体,浸润模具流道长度250mm,设定温度400℃;其中,聚醚醚酮树脂熔融通过挤出机4实现,树脂单位时间挤出量通过计量泵5精确控制。预浸料经对辊冷却对辊8实现冷却定型,其两侧缺陷部分通过边角料收卷机9进行切割并回收。设定预浸带牵引速度为5m/min,预浸料在线信息由厚度测试仪11传入到plc控制设备10,通过闭环系统对计量泵5转速进行自动匹配,最终制备的预浸带由牵引对辊12牵引,通过收卷机13收卷备用。

[0088]

制备得到浸润充分且树脂含量均匀的连续碳纤维增强聚醚醚酮基单向预浸带,根据测试标准gb/t1446、gb/t2577、gb/t3365-2008和gb/t3354-2014依次对制备预浸带的外观尺寸、树脂含量、孔隙率和单向拉伸强度进行测试,结果如下:单向预浸带表面光滑,无明显起毛现象,预浸带平铺无明显翘曲现象,预浸带宽度300mm,单层厚度为0.28

±

0.01mm,纤维含量为60.9vol.%,孔隙率为0.7%,单层纤维方向拉伸强度达到1876.25mpa。

[0089]

需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本

发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0090]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。