1.本发明涉及导热材料的领域,尤其是涉及一种非固化导热有机硅组合物材料及其制备方法和应用。

背景技术:

2.随着科技的发展,电子元器件的集成度越来越高,散热已经成为电子电器产品不可避免的突出问题,在散热过程中,导热材料的性能又很大程度决定了散热效果。现有的电子元器件使用的导热材料主要有两种,一是便于操作使用的片状材料,如导热垫片、导热薄膜片等;二是不定型液态或膏状导热材料,如导热硅脂、导热凝胶等。

3.片状导热材料虽然便于操作使用,但在应用场景上具有一定的局限性,由于材料本身具有一定的硬度和强度,与热界面必然存在较大的接触热阻,所以散热效果会劣于液态或膏状散热材料;液态或膏状材料的接触热阻很低,刷涂或机械点涂也便于使用,但由于材料形态以及使用方式导致无法填充较多导热材料,所以导热系数普遍较片状导热材料偏低,又因为为不定形材料,所以材料的热稳定性较片状导热材料差。

4.因此,制备可满足电子元器件散热的高导热、低界面热阻需求,又具有优异的热稳定性导热材料非常有必要。

技术实现要素:

5.为了制备一种可应用于电子元器件散热的高导热、低界面热阻以及高热稳定性的导热材料,本技术提供一种非固化导热有机硅组合物材料及其制备方法和应用。

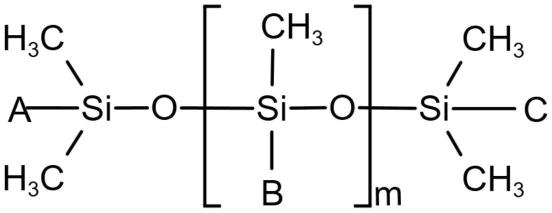

6.第一方面,本技术提供的一种非固化导热有机硅组合物材料采用如下的技术方案:一种非固化导热有机硅组合物材料的制备方法,包括以下步骤:s1、先将100重量份液态有机硅、900-1600重量份填料、5-10重量份有机硅改性剂先常温捏合后再高温捏合,得到第一混合物;其中,所述常温捏合的真空度≤-0.08mpa;所述高温捏合的温度为140~160℃,真空度≤-0.08mpa;s2、搅拌第一混合物和非硅有机液态油,搅拌时,控制真空度≤-0.08mpa,得到非固化导热有机硅组合物材料;其中,所述液态有机硅包括稳定型聚硅氧烷和功能型聚硅氧烷;所述稳定型聚硅氧烷与功能型聚硅氧烷的结构式如下:

且稳定型聚硅氧烷中,所述a、b、c为含-ch3、苯环中的任意一种或两种;所述m为100-800中的任意一个数字;功能型聚硅氧烷中,所述a、c为含-ch3、-h、-oh、-(c2h6)nh2中的任意一种或两种,所述b为含-ch3、-oh、-(c2h6)nh2中的任意一种,且所述a、b、c中必有一个选用-h、-oh、-(c2h6)nh2;所述m为300-1000中的任意一个数字;所述填料包括直径为10-700nm的纳米填料和粒径为1-20μm的功能型填料;所述有机硅改性剂的结构式为:所述r1为1至20个碳原子的烷基;r2为1至4个碳原子的烷基;r3为苯基、环己基、烯环氧基;x为10至70的任意一个数字;k是1至3的任意一个数字。

7.本技术以液态有机硅作为非固化有机硅组合物材料的载体,为使组合物材料具有高导热性能,本技术中的组合物材料填充了大量具有导热性能的填料,包括直径为100-700nm的纳米填料和粒径为1-20μm的功能型填料。其中,功能型填料自身的导热系数高,利用功能型填料在有机硅载体中形成导热通路有利于提高组合物填料的导热性能。纳米填料比表面积大,质量填充量小,所以单一使用时导热系数会很低。本技术中纳米填料主要作用是填充功能型填料之间缝隙,增加导热通路,以进一步提升组合物材料的导热系数和降低组合物材料的热阻。

8.但是,大量填料的加入容易使组合物材料成泥状,而泥状组合物的界面热阻增大,导致电子元器件的散热效果或热界面之间的导热效果变差。为了制备能提高电子元器件散热效果与热界面之间导热效果的高导热性能、低界面热阻以及高热稳定性的组合物材料,本技术还加入了有机硅改性剂。其中,在高温捏料步骤中,液态有机硅以及有机硅改性剂能与填料表面基团发生反应,改善了填料在组合物材料中的相容性和分散性,填料不容易发生团聚,有利于获得界面热阻较低、导热性能较优的非固化组合物材料,解决了大量填料掺入的情况下,组合物材料容易成泥影响电子元器件散热或热界面之间导热性能的问题。但需要注意的是:捏料步骤中主要在真空条件下进行,原因是当直接在常压条件下进行捏料时,组合物材料的粘度会明显提高。

9.其次,本技术中的组合物材料在具备高导热性与散热性的同时,还需要具有较好的热稳定性能。其中,本技术组合物材料的热稳定性主要归功于以下两方面:(1)在高温捏料步骤中,不稳定的杂质已被除去;(2)本技术的液态有机硅包括稳定型聚硅氧烷和功能型聚硅氧烷。稳定型聚硅氧烷的热稳定性优于功能型聚硅氧烷,但是,功能型聚硅氧烷的流动性优于稳定型聚硅氧烷,通过两者的复配,有利于兼顾组合物材料的热稳定性和流动性。

10.另外,非硅有机液态油的加入一方面有利于进一步改善组合物材料的流动性,另一方面非硅有机液态油能够提高组合物材料的润湿性,不仅便于将组合物材料涂覆在电子

元器件的热界面上,还可进一步降低组合物材料的界面热阻,有利于促进电子元器件的散热或热界面之间的热传导。

11.可选的,所述稳定型聚硅氧烷选用b为苯环的稳定型聚硅氧烷和b为-ch3的稳定型聚硅氧烷的混合物。

12.b为苯环的稳定型聚硅氧烷的热稳定性优于b为-ch3的稳定型聚硅氧烷的混合物,但是,b为苯环的稳定型聚硅氧烷的流动性比b为-ch3的稳定型聚硅氧烷的流动性差,故两者复配使用更有利于制备热稳定性较好,同时流动性也较好的组合物材料,有利于进一步降低组合物材料的界面热阻,从而促进电子元器件的散热或热界面之间的热传导。

13.优选的,所述b为苯环的稳定型聚硅氧烷和b为-ch3的稳定型聚硅氧烷的混合物的重量比为(2.8-3.2):5。

14.可选的,所述功能型聚硅氧烷选用b为-(c2h6)nh2的功能型聚硅氧烷。

15.b为-(c2h6)nh2的功能型聚硅氧烷兼具润滑作用,能够进一步促进填料的均匀分散,从而改善组合物材料的流动性。

16.可选的,所述填料包括100~200重量份纳米填料及700~1400重量份功能型填料。

17.当填料中纳米填料与功能型填料按照上述配比复配时,组合物材料的导热系数增大,有利于增加导热通路,进一步提高组合物材料的导热性能。此外,纳米填料还能降低功能型填料间的摩擦、提升组合物材料的流动性、降低组合物材料的粘度,有利于进一步降低组合物材料的界面热阻,从而促进电子元器件的散热或热界面之间的热传导。

18.可选的,所述纳米填料选用400-700nm的粉体的复配物,所述功能型填料选用粒径为1-3μm、5-10μm和12-20μm的粉体的复配物。

19.纳米填料以及功能型填料选用上述粒径范围的复配物时,组合物材料会更加细腻,有利于进一步降低组合物材料的界面热阻,从而促进电子元器件的散热或热界面之间的热传导。

20.优选的,所述功能性填料的重量份为1300-1400份,所述粒径为1-3μm、5-10μm和12-20μm的功能型填料的重量比为3:(6-14):40。

21.可选的,所述纳米填料选用纳米氧化铝、纳米氧化锌、纳米铝粉、纳米银包铜粉中的一种或多种的组合;所述功能型填料选用无机氧化物、氢氧化物、氮化物、金属粉体中的一种或多种组合。

22.可选的,所述功能型填料的形态包括片状、规整多面体结构以及球形。

23.片状填料比表面积大,质量填充量低,价格便宜,导热高;规则多面体结构填料的填充量以及导热性能位于片状填料与球形填料之间;球形填料的比表面积最小,填充量最高,但导热偏低。为使组合物材料兼具高导热与低界面热阻的性能,功能型填料优选上述三种形态的填料的组合。

24.可选的,所述非硅有机液态油选用高沸点矿物油、全氟烃油、环烷油和多元醇酯中的一种或多种组合。

25.高沸点矿物油、全氟烃油、环烷油和多元醇酯容易获得且与液态有机硅、有机硅改性剂具有良好的相容性,有利于提高组合物材料的均匀性。

26.第二方面,本技术提供的一种非固化导热有机硅组合物材料采用如下的技术方案:一种非固化导热有机硅组合物材料,采用上述任意一种方法制得。

27.第三方面,本技术提供的一种非固化导热有机硅组合物材料的应用采用如下的技术方案:一种非固化导热有机硅组合物材料的应用,用于涂覆在电子元器件上或需要导热的热界面之间,提高电子元器件的散热性能或热界面之间的导热性能。

具体实施方式

28.以下结合制备例、实施例与对比例对本技术做进一步说明。

29.其中,以下表格中的代号a-f所表示的物质如下表1。

30.表1代号所代表的具体物质

实施例

31.实施例1-7实施例1-7中一种非固化导热有机硅组合物材料的配比如下表1。

32.表1实施例1-7中非固化导热有机硅组合物材料的配比(单位/g)

注:

“‑”

代表未添加。

33.实施例8一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

34.本实施例中,液态有机硅组成包括30g m值为500的a1、50g m值为500的a3以及20g m值为1000的b6。

35.实施例9一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

36.本实施例中,液态有机硅组成包括30g m值为500的a4、50g m值为500的a2以及20g m值为1000的b6。

37.实施例10一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

38.本实施例中,液态有机硅组成包括30g m值为500的a1、50g m值为500的a4以及20g m值为1000的b6。

39.实施例11一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

40.本实施例中,液态有机硅组成包括30g m值为500的a3、50g m值为500的a2以及20g m值为1000的b6。

41.实施例12一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

42.本实施例中,液态有机硅组成包括30g m值为500的a1、50g m值为500的a2以及20g m值为1000的b5。

43.实施例13一种非固化导热有机硅组合物材料,与实施例7的区别在于:液态有机硅的组成不同。

44.本实施例中,液态有机硅组成包括30g m值为500的a1、50g m值为500的a2以及20g m值为1000的b4。

45.实施例14一种非固化导热有机硅组合物材料,与实施例7的区别在于:功能型填料组成不同。

46.本实施例中,功能型填料d2采用等量的功能型填料d3代替。

47.实施例15一种非固化导热有机硅组合物材料,与实施例7的区别在于:功能型填料组成不同。

48.本实施例中,功能型填料d3采用等量的功能型填料d2代替。

49.其中,非固化导热有机硅组合物材料的制备方法包括以下步骤:s1、将所述重量份数的液态有机硅、填料、有机硅改性剂加入到恒温捏合机中,在捏合温度为20~30℃、捏合速度为30~50r/min、真空度≤-0.08mpa的条件下捏合0.5小时;再设置恒温捏合机温度为140~160℃,真空度、捏合速度不变的条件下捏合2小时,冷却后得到第一混合物;s2、将第一混合物和非硅有机液态油依次加入到行星搅拌机中,设置温度20~30℃,真空度≤-0.08mpa,转速40~60r/min条件下搅拌1小时,即得到非固化导热有机硅组合物材料。

50.本技术制备非固化导热有机硅组合物材料时,需要先在常温将除非硅有机液态油以外的物质进行常温捏合,以确保液态有机硅、有机硅改性剂能与填料均匀混合后,再进行高温捏料,否则容易出现填料无法均匀分散的情况。其原因可能是若直接高温捏料,液态有机硅或有机硅改性剂还没来得及对填料表面进行改性,就失去了对填料表面的改性作用。

51.除此之外,需要注意真空度的设置,真空度不宜大于-0.08mpa,否则有机硅组合物材料的粘度也会急剧增大。

52.具体地,制备本实施例1-15中的非固化导热有机硅组合物材料时,s1步骤中,捏合温度控制为25℃、捏合速度控制为40r/min、真空度控制为-0.08mpa;s2步骤中,设置温度为25℃、真空度为-0.08mpa、转速为50r/min。

53.对比例对比例1-7对比例1-5中非固化导热有机硅组合物材料的配比如下表3。

54.表3对比例1-5中非固化导热有机硅组合物材料的配比(单位/g)

注:

“‑”

代表未添加。

55.对比例1一种有机硅组合物材料,与实施例1的区别在于:对比例1中的纳米填料采用等量的功能型填料d1代替。

56.对比例2一种有机硅组合物材料,与实施例3的区别在于:对比例2中的a1采用等量的m值为800的b3代替。

57.对比例3一种有机硅组合物材料,与实施例4的区别在于:对比例3中的b2采用等量m值为1000的a2代替。

58.对比例4一种有机硅组合物材料,与实施例7的区别在于:对比例4中的10g有机硅改性剂采用3g m值为500的a1 5g m值为500的a2 10g m值为1000的b6代替。

59.对比例5一种有机硅组合物材料,与实施例7的区别在于:对比例5中的20g非硅有机液态油采用6g m值为500的a1 10g m值为500的a2 4g m值为1000的b6代替。

60.对比例6一种有机硅组合物材料,与实施例7的区别在于:制备方法不同。

61.其中,本对比例中,有机硅组合物材料的制备方法如下:按表3中的配比将液态有机硅、填料、非硅有机液态油、有机硅改性剂加入到行星搅拌机中,设置真空度为-0.08mpa以下;温度20~30℃;搅拌转速40~60r/min条件下搅拌2小时;即得到所述非固化导热有机硅组合物材料。

62.对比例7一种有机硅组合物材料,与实施例7的区别在于:制备方法不同。

63.各步骤均在常压条件下进行。

64.性能检测数据1.粘度:测试依据astm d2857。

65.2.导热系数:测试依据iso 22007-2。

66.3.热阻抗:测试依据astm d5470。

67.表4实施例1-7中非固化导热有机硅组合物材料的性能参数

根据实施例1-7并结合表4中的数据可知,按本技术的配方及方法制得的导热有机硅组合物材料能够直接进行粘度测定,为非固化材料;此外,本技术的导热有机硅组合物材料热处理前后的导热系数均大于4.0w/m

·

k,热阻抗均低于0.2℃

·

cm2/w,在125℃下处理1000h的重量损失率均低于0.35%,即本技术制得导热有机硅组合物材料具有优良的导热性能、低界面热阻以及热稳定性能,尤其适用于涂覆在电子元器件上,提高电子元器件的散热性能;或者用于涂覆在需要传热的热界面之间,提高热界面之间的导热性能。

68.表5实施例7-15中非固化导热有机硅组合物材料的性能参数

对比实施例7-11,实施例8-11与实施例7的区别在于液态有机硅a组分的组成不同。其中,实施例7中液态有机硅a组分选用a1与a2的组合;实施例8中液态有机硅a组分选用a1与a3的组合,实施例9中液态有机硅a组分选用a2与a4的组合;实施例10中液态有机硅a组分选用a1与a4的组合;实施例11中液态有机硅a组分选用a2与a3的组合。

69.结合表5中的数据可知,当液态有机硅a组分选用a1与a2的组合或a1与a4的组合或a2与a3的组合时,非固化有机硅组合物材料初始的粘度较低,且加热后粘度增幅较小,且无论热处理前还是热处理后,均兼具较高的导热性能、较低的热阻抗,具有良好的热稳定性能。

70.但当液态有机硅a组分选用a1与a3的组合时,非固化有机硅组合物材料热处理前具有良好的流动性与导热性,但非固化有机硅组合物材料经热处理后,粘度与热阻抗的增幅明显增大,说明液态有机硅a组分选用a1与a3的组合时非固化有机硅组合物材料的热稳定性能比液态有机硅a组分选用a1与a2的组合或a1与a4的组合或a2与a3的组合时差。

71.此外,当液态有机硅a组分选用a2与a4的组合时,非固化有机硅组合物材料热处理前的粘度与其他实施例相比有所提高,但是非固化有机硅组合物材料处理前后的粘度的增幅很小,同时非固化有机硅组合物材料热处理后的重量损失也小,说明液态有机硅a组分选用a2与a4的组合时,有利于提高非固化有机硅组合物材料的热稳定性。不过由于非固化有机硅组合物材料的粘度提高,其热阻抗增大。

72.故综合考虑非固化有机硅组合物材料的低界面热阻性能与热稳定性能时,液态有机硅a组分优选a1与a2的组合或a1与a4的组合或a2与a3的组合,即b为苯环的稳定型聚硅氧烷和b为-ch3的稳定型聚硅氧烷的组合。

73.对比实施例7与实施例12-13,实施例12-13与实施例7的区别在于液态有机硅b组分的选型不同。其中,实施例7中的液态有机硅b组分选用b6,实施例12中的液态有机硅b组分选用b5,实施例13中的液态有机硅b组分选用b4。结合表5中的数据可知,与液态有机硅b

组分选用b4或b5相比,液态有机硅b组分选用b6时,非固化导热有机硅组合物材料的粘度与热阻抗更低,导热性能更高。

74.对比实施例7与实施例14-15,实施例14-15与实施例7的区别在于功能型填料的组成不同。其中,实施例7中的功能型填料包括片状、规整多面体结构以及球形三种形态的功能型填料,实施例14中的功能型填料包括规整多面体结构以及球形两种形态的功能型填料,实施例15中的功能型填料包括片状与球形两种形态的功能型填料。结合表5中的数据可知,当功能型填料包括片状、规整多面体结构以及球形三种形态的功能型填料时,非固化有机硅组合物材料不仅具有较低的粘度和热阻抗,还具有较高的导热性能。故,本技术中的功能型填料的形态优选片状、规整多面体结构以及球形三种形态的组合。

75.表6对比例1-7中有机硅组合物材料的性能参数7中有机硅组合物材料的性能参数注:

“‑”

表示参数值无法用设备测量或材料已不具备测试该参数的必须条件。

76.对比例1与实施例1的区别在于对比例1中的纳米填料采用功能型填料代替。结合表6中的数据可知,当纳米填料采用功能型填料代替时,有机硅组合物的导热性能提升,但是得到的有机硅组合物的初始状态为泥状,热阻抗明显提高,不适合作为电子元器件的散热材料或热界面之间的导热材料。

77.对比例2与实施例3的区别在于对比例2中的液态有机硅仅添加了b组分。结合表6中的数据可知,当液态有机硅全部采用b组分时,得到的有机硅组合物初始状态为非固态,但是,该有机硅组合物经热处理后,粘度快速增加,形成泥状。即当液态有机硅全部采用a组分时,有机硅组合物的热稳定性较差,不适合作为电子元器件的散热材料与热界面之间的

导热材料。

78.对比例3与实施例4的区别在于对比例3中的液态有机硅仅添加了a组分,结合表6中的数据可知,当液态有机硅全部采用a组分时,得到的有机硅组合物初始状态为泥状,无法直接进行粘度检测,且热阻抗明显增大,不适合作为电子元器件的散热材料或热界面之间的导热材料。

79.对比例4与实施例7的区别在于对比例4中的有机硅改性剂采用等量的液态有机硅代替。结合表6中的数据可知,当有机硅改性剂采用液态有机硅代替时,得到的有机硅组合物的初始状态为泥状,热阻抗明显提高,不适合作为电子元器件的散热材料或热界面之间的导热材料。

80.对比例5与实施例7的区别在于对比例5中的非硅有机液态油采用等量的液态有机硅代替。结合表6中的数据可知,当非硅有机液态油采用液态有机硅代替时,得到的有机硅组合物的初始状态为泥状,热阻抗明显提高,不适合作为电子元器件的散热材料或热界面之间的导热材料。

81.对比例6与实施例7的区别在于对比例6中有机硅组合物材料的制备方法省去了s1步骤。结合表6中的数据可知,省略捏料步骤后,得到的有机硅组合物的初始状态为泥状,热阻抗明显提高,散热性能明显降低。

82.对比例7与实施例7的区别在于对比例7中的有机硅组合物材料的制备在常压下进行。结合表6中的数据可知,在常压下进行捏料以及混料时,得到的有机硅组合物的初始状态为泥状,热阻抗明显提高不适合作为电子元器件的散热材料或热界面之间的导热材料。

83.综上,本技术适用于电子元器件散热或热界面之间热传导的非固化、高导热、低界面热阻且高热稳定的有机硅组合物材料是本技术液态有机硅、有机硅改性剂、填料、非硅有机液态油以及非固化有机硅组合物材料的制备方法等共同作用的结果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。