1.本发明涉及氢氧化钙制备技术领域,具体为高比表面积高活性氢氧化钙的生产工艺。

背景技术:

2.目前常用的氢氧化钙制备方法有石灰消化法,即将石灰石在煅烧成氧化钙后,经精选与水按比例消化,生成氢氧化钙料液经净化分离除渣,再经离心脱水,干燥筛选得到氢氧化钙成品;或者将氯化钙溶于水中,加热后加入滤过的氢氧化钠溶液反应得到氢氧化钙,所得浆状混合物经抽滤后洗涤,再氢氧化钠水溶液洗去大量氯离子后得到氢氧化钙成品。但是通过上述方法得到的氢氧化钙粉体形状不规则,粒径较大,有时为了获得具有高比表面积的纳米氢氧化钙,会进行进一步的优化。

3.例如现有技术中,公告号为cn112358205a的发明专利公开了一种高活性氢氧化钙的制备方法,将生石灰与二乙二醇、蔗糖或正丁醇等添加剂混合消化,制备得到氢氧化钙浆液,经陈化、压滤、干燥、打粉获得了表面积介于15-60m2/g的氢氧化钙颗粒,该技术方案中,添加剂的用量较大,为生石灰质量的4-6%,增加成本的同时可能导致对酸性污染物的脱除性能有所影响,不符合环保要求,并且形状不规则,粒径分布范围广,限制了其在部分工业领域的应用。

4.又例如现有技术中,公告号为cn110078389a的发明专利公开了一种高反应性和高比表面积氢氧化钙粉体的制备方法,通过控制合适的水料比、消化温度、消化时间等消化工艺参数,获得高反应性和高比表面积的氢氧化钙,氢氧化钙的比表面积高达30-50m2/g,该技术方案中,未涉及到消化后含添加剂的废水的处理问题,且其对原材料粒度的处理要求较高,同样不符合环保要求,并且纯度不高,活性较差。

技术实现要素:

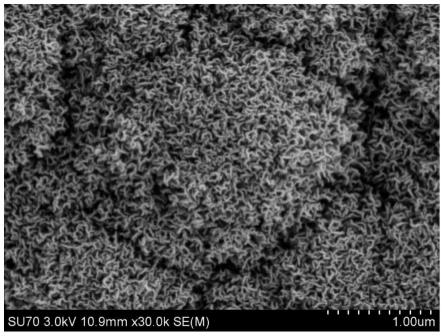

5.针对现有技术中存在的技术问题,本发明提供高比表面积高活性氢氧化钙的生产工艺,所获得的氢氧化钙为多孔结构,具有高比表面积以及高活性,并且结构紧实,同时,氢氧化钙的形状规则,纯度高,符合环保要求,可以更好的满足工业需求,具有更广阔的应用前景。

6.为实现上述目的,本发明提供如下技术方案:

7.高比表面积高活性氢氧化钙的生产工艺,具体包括如下步骤:

8.(1)将聚己内酯、聚乳酸和聚(己内酯-乳酸)依次加入到由1,4-二氧六环和去离子水组成的混合溶剂中,在65~70℃下搅拌3~5h,充分溶解后,得到混合均相溶液,接着在-20~-50℃下冷冻40~50h,最后经冷冻干燥,超微粉碎后,得到多孔材料粉体;

9.(2)将氯化钙加入到蒸馏水中充分溶解,得到溶液a,将氢氧化钠溶于蒸馏水中,得到溶液b,再将适量的十二烷基三甲基溴化铵溶于正戊醇及环己烷中,待搅拌均匀后,将混合液平均分成2份,将溶液a和溶液b各自添加到其中1份混合液中,然后将2种微乳液混合搅

拌,得到反应液,备用;

10.(3)将多孔材料粉体置于真空浸渍罐中,将罐内温度控制在1~5℃,抽真空后,注入反应液进行真空浸渍处理,取出产物,转移至反应釜中,在60~75℃下反应6~10h,待反应结束后取出,干燥后得到包覆型氢氧化钙粉体;

11.(4)人工筛选得到具有降解能力的微生物,将包覆型氢氧化钙粉体用无菌水反复洗涤后吹干,接入只含有无机盐的发酵液内,再将微生物以2~3wt%的接种量接入发酵液中,培养20~30d,将产物取出后超声清洗,再经离心水洗、干燥后,即可得到所需的氢氧化钙。

12.作为本发明的进一步优选方案,步骤(1)中,所述聚己内酯、聚乳酸和聚(己内酯-乳酸)的质量比为(60~80):(20~40):(2~8);

13.所述混合溶剂中,1,4-二氧六环和去离子水的体积比为(80~90):(10~20);

14.所述混合均相溶液中,总聚合物浓度为120~180mg/ml。

15.作为本发明的进一步优选方案,步骤中(1)中,所述多孔材料在超微粉碎前,还进行了加工处理,具体操作如下:

16.(1)将适量的甲壳素纳米纤维分散在氢氧化钠溶液中,在90~95℃下搅拌3~5h,将不溶固体颗粒水洗至中性,然后分散于蒸馏水中,超声处理15~30min,经离心后烘干,得到壳聚糖纳米纤维;

17.(2)将适量的壳聚糖纳米纤维和多孔材料加入到容器中,加入蒸馏水,机械搅拌1~2h,再超声处理1~2h,待混合均匀后,对混合物进行抽滤,然后放入烘箱中,烘干即可。

18.更进一步,步骤中(1)中,所述甲壳素纳米纤维与氢氧化钠溶液的用量比例为(1~5)g:(80~130)ml;

19.所述氢氧化钠溶液的浓度为50~60wt%;

20.所述不溶固体颗粒与蒸馏水的固液比为1g:(80~90)ml。

21.更进一步,步骤中(2)中,所述壳聚糖纳米纤维、多孔材料以及蒸馏水的用量比例为(3~8)g:(20~40)g:(300~500)ml;

22.所述机械搅拌的转速为1000~1500r/min;

23.所述超声处理的功率为500~800w。

24.作为本发明的进一步优选方案,步骤(2)中,所述溶液a中,氯化钙与蒸馏水的用量比例为(20~26)g:(80~140)ml;

25.所述溶液b中,氢氧化钠与蒸馏水的用量比例为(8~13)g:(20~30)ml;

26.所述混合液中,十二烷基三甲基溴化铵、正戊醇以及环己烷的用量比例为(1.3~2.8)g:(2~5)ml:(20~26)ml。

27.作为本发明的进一步优选方案,步骤(3)中,所述多孔材料粉体在真空浸渍前,还进行了加工处理,具体操作如下:

28.配制100~150ml水和乙醇的混合液至容器中,其中乙醇体积占比为40~60%,将15~25g多孔材料粉体加入到上述乙醇溶液中,使多孔材料粉体被完全润湿,然后加入120~160mg三羟甲基氨基甲烷,搅拌混匀后,再加入0.2~0.5g盐酸多巴胺,室温下以60~100r/min持续搅拌反应10~15h,待反应结束后,将产物用去离子水反复洗涤至洗涤液澄清,经冷冻干燥即可。

29.作为本发明的进一步优选方案,步骤(3)中,所述多孔材料粉体与反应液的用量比例为(10~30)g:(300~500)ml;

30.所述真空浸渍处理的具体操作如下:

31.将多孔材料粉体置于真空浸渍罐中,抽真空,将罐内真空度降至10pa以下,再向真空浸渍罐中注入氮气,使罐内气压达到一个大气压,将罐内温度控制在1~5℃,再次抽真空将罐内真空度降至10pa以下,然后向罐内注入反应液,浸渍8~15h即可。

32.作为本发明的进一步优选方案,步骤(4)中,所述人工筛选得到微生物,操作如下:

33.将啮食60~80d多孔材料粉体的黄粉虫幼虫的肠道提取液,涂抹在以多孔材料粉体为唯一碳源的固体培养基上进行富集、筛选及纯化即可。

34.更进一步,所述人工筛选得到微生物的具体筛选方法如下:

35.(1)黄粉虫饥饿处理3d,选取形态大小均匀200条,在室温环境下饲养,只喂养多孔材料粉体,喂养时间持续60~80d;

36.(2)在超净工作台上,将上述虫体浸泡在75wt%酒精中5~8min,无菌蒸馏水冲洗3~5次,用无菌解剖器具抽取出肠道,放入无菌研钵中,加0.5~0.8wt%无菌nacl溶液,用研磨棒快速研磨至无颗粒,制成黄粉虫肠道微生物提取液,取100~160μl涂布于筛选培养基上,进行单菌落培养基筛选,3代后为纯种,其中,培养基的配置方法如下:

37.无机盐1~5ml,纯化水1000~1300ml,ph调至7,将多孔材料粉体用75wt%酒精浸泡20~50min后,无菌水洗涤3次,置于超净台中,吹干10~15h后加入上述液体中,并放入120~125℃灭菌15~20min即可。

38.作为本发明的进一步优选方案,步骤(4)中,所述包覆型氢氧化钙粉体与发酵液的用量比例为(2~5)g:180ml;

39.所述发酵液中,无机盐含量为0.1~0.5wt%;

40.所述培养在30~35℃以及130~180r/min条件下进行。

41.与现有技术相比,本发明的有益效果是:

42.本发明中,以聚己内酯、聚乳酸为主要原料,通过贫溶剂热诱导相分离的方法,制得具有三维连续多孔结构得多孔材料,并且添加的聚(己内酯-乳酸),其分子链可以加强聚己内酯和聚乳酸分子链亲和力,有效改善聚己内酯、聚乳酸的界面相容性,同时,聚(己内酯-乳酸)更倾向于分散在聚己内酯、聚乳酸界面,以较强的结合力替代原有较弱的结合力,从而可以显著提高多孔材料的力学性能,使其在后续的冷冻干燥过程中,多孔结构不会发生塌陷,可以有效的维持三维多孔结构的完整性;以多孔材料作为基体,通过在低温下采用真空浸渍的方法,将含有氯化钙、氢氧化钠以及十二烷基三甲基溴化铵的反应液渗入到多孔材料的孔隙中,通过反应,在多孔材料的三维多孔结构中生成氢氧化钙晶体,形成包覆型氢氧化钙,其中,由多孔材料在氢氧化钙晶体表面形成的包覆层,可以将氢氧化钙与其他离子阻隔开,阻止了氢氧化钙的继续生长,避免了氢氧化钙的团聚,从而使得氢氧化钙的生长被限制在多孔材料内部,有利于后期形成小粒径的氢氧化钙,同时包覆层的存在也对氢氧化钙的生长方向起到限制,从而有利于氢氧化钙形状的规则化;而且,通过在低温下进行真空浸渍,可以降低氯化钙和氢氧化钠微粒的布朗运动,使得微粒间相互碰撞的频率降低,从而减低了较大晶体的生成几率,从可以避免在真空浸渍过程中,多孔材料中的孔道被大晶体堵塞从而阻碍反应液渗入的现象出现,可以有效的提高多孔材料中反应液的渗入量,使

得多孔材料内可以生成结构紧实的氢氧化钙;通过人工筛选的方式,筛选出对多孔材料具有高降解效果的微生物,利用生物降解的机理,将包覆型氢氧化钙中的多孔材料进行生物降解,破坏多孔材料的结构,并通过后续超声清洗中的超声作用,可以将破损的多孔材料从氢氧化钙表面剥离,从而形成高纯度、并具有多孔结构的氢氧化钙。

43.为了进一步提高氢氧化钙的比表面积,本发明中,采用机械搅拌以及超声处理的方法,将壳聚糖纳米纤维和多孔材料进行混合处理,壳聚糖纳米纤维进入到多孔材料的孔隙中,相互搭接构成网状结构,限制了反应液的流动,使得渗入进多孔材料中的反应液不易发生泄露,有助于提高多孔材料中反应液的负载量,从而进一步有利于在多孔材料内生成结构紧实的氢氧化钙;而且,壳聚糖纳米纤维进入到多孔材料的孔隙中,可以起到丰富多孔材料的三维孔隙结构的作用,从而使得后续形成的氢氧化钙具有个更加丰富的多孔结构,从而使得氢氧化钙具有更大的比表面积,从而实现氢氧化钙活性的提升。

44.同时在本发明中,为了进一步提高多孔材料中反应液的渗透率,将多巴胺氧化聚合沉积在多孔材料表面,聚多巴胺粘附在多孔材料内部及表面,可以显著改善多孔材料的表面亲水性能,有助于多孔材料在反应液中发生浸润,增加了反应液与多孔材料的接触面,增强吸附作用,从而有利于反应液可以快速且充分的渗入到多孔材料中,从而有助于在多孔材料内顺利生成结构完整的氢氧化钙。

45.与现有技术相比,本发明中的生产工艺,所获得的氢氧化钙为多孔结构,具有高比表面积以及高活性,其比表面积可达到96.7m2/g,并且结构紧实,同时,氢氧化钙的形状规则,纯度高,纯度可达到99.6%,符合环保要求,可以更好的满足工业需求,具有更广阔的应用前景。

具体实施方式

46.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

47.实施例1

48.高比表面积高活性氢氧化钙的生产工艺,具体包括如下步骤:

49.(1)按照体积比为80:20分别量取1,4-二氧六环和去离子水,混匀后形成混合溶剂,然后按照质量比为60:40:2,分别称取聚己内酯、聚乳酸和聚(己内酯-乳酸),加入到混合溶剂中,并在65℃下以150r/min搅拌3h,充分溶解后,得到总聚合物浓度为120mg/ml的混合均相溶液,接在在-20℃下冷冻40h,最后经冷冻干燥,超微粉碎后,得到多孔材料粉体;

50.(2)称取20g氯化钙,加入到80ml蒸馏水中充分溶解,得到溶液a,称取8g氢氧化钠,将其溶于20ml蒸馏水中,得到溶液b,再将1.3g十二烷基三甲基溴化铵溶于2ml正戊醇及20ml环己烷中,待搅拌均匀后,将混合液平均分成2份,将溶液a和溶液b各自添加到其中1份混合液中,然后将2种微乳液混合并搅拌10min,得到反应液,备用;

51.(3)将10g多孔材料粉体置于真空浸渍罐中,抽真空,将罐内真空度降至10pa以下,再向真空浸渍罐中注入氮气,使罐内气压达到一个大气压,将罐内温度控制在1℃,再次抽真空将罐内真空度降至10pa以下,然后向罐内注入300ml反应液,浸渍8h,待浸渍结束后,取

出产物,用蒸馏水和乙醇反复冲洗后,转移至反应釜中,在60℃下反应6h,待反应结束后取出,在40℃下真空干燥24h,得到包覆型氢氧化钙粉体;

52.(4)将啮食60d多孔材料粉体的黄粉虫幼虫的肠道提取液,涂抹在以多孔材料粉体为唯一碳源的固体培养基上进行富集、筛选及纯化,得到具有降解能力的微生物,将包覆型氢氧化钙粉体用无菌水反复洗涤后吹干,然后按照2g:180ml,接入只含有0.1wt%无机盐的发酵液内,微生物以2wt%的接种量接入发酵液中,在30℃,转速130r/min条件下培养20d,将产物取出后加入到足量的乙醇中,在300w下超声清洗30min,再经离心水洗后,在40℃下真空干燥24h,即可得到所需的高比表面积高活性的氢氧化钙。

53.其中,多孔材料在超微粉碎前,还进行了加工处理,具体操作如下:

54.(1)称取1g甲壳素纳米纤维,分散在80ml浓度为50wt%的氢氧化钠溶液中,在90℃下以100r/min搅拌3h,将不溶固体颗粒用蒸馏水洗涤至中性,按照固液比为1g:80ml,分散于蒸馏水中,用350w超声处理15min,经离心后,将得到的产物在60℃下干燥3h,得到壳聚糖纳米纤维;

55.(2)将3g壳聚糖纳米纤维和20g多孔材料加入到容器中,加入300ml蒸馏水,以1000r/min机械搅拌1h,再用500w超声处理1h,待混合均匀后,对混合物进行抽滤,然后放入烘箱中,在60℃下干燥8h即可。

56.其中,多孔材料粉体在真空浸渍前,还进行了加工处理,具体操作如下:

57.配制100ml水和乙醇的混合液至容器中,其中乙醇体积占比为40%,将15g多孔材料粉体加入到上述乙醇溶液中,使多孔材料粉体被完全润湿,然后加入120mg三羟甲基氨基甲烷,搅拌混匀后,再加入0.2g盐酸多巴胺,室温下以60r/min持续搅拌反应10h,待反应结束后,将产物用去离子水反复洗涤至洗涤液澄清,经冷冻干燥即可。

58.实施例2

59.高比表面积高活性氢氧化钙的生产工艺,具体包括如下步骤:

60.(1)按照体积比为85:15分别量取1,4-二氧六环和去离子水,混匀后形成混合溶剂,然后按照质量比为70:30:5,分别称取聚己内酯、聚乳酸和聚(己内酯-乳酸),加入到混合溶剂中,并在67℃下以200r/min搅拌4h,充分溶解后,得到总聚合物浓度为160mg/ml的混合均相溶液,接在在-40℃下冷冻45h,最后经冷冻干燥,超微粉碎后,得到多孔材料粉体;

61.(2)称取23g氯化钙,加入到110ml蒸馏水中充分溶解,得到溶液a,称取11g氢氧化钠,将其溶于26ml蒸馏水中,得到溶液b,再将2.1g十二烷基三甲基溴化铵溶于4ml正戊醇及23ml环己烷中,待搅拌均匀后,将混合液平均分成2份,将溶液a和溶液b各自添加到其中1份混合液中,然后将2种微乳液混合并搅拌20min,得到反应液,备用;

62.(3)将20g多孔材料粉体置于真空浸渍罐中,抽真空,将罐内真空度降至10pa以下,再向真空浸渍罐中注入氮气,使罐内气压达到一个大气压,将罐内温度控制在3℃,再次抽真空将罐内真空度降至10pa以下,然后向罐内注入400ml反应液,浸渍12h,待浸渍结束后,取出产物,用蒸馏水和乙醇反复冲洗后,转移至反应釜中,在70℃下反应8h,待反应结束后取出,在42℃下真空干燥26h,得到包覆型氢氧化钙粉体;

63.(4)将啮食70d多孔材料粉体的黄粉虫幼虫的肠道提取液,涂抹在以多孔材料粉体为唯一碳源的固体培养基上进行富集、筛选及纯化,得到具有降解能力的微生物,将包覆型氢氧化钙粉体用无菌水反复洗涤后吹干,然后按照3g:180ml,接入只含有0.3wt%无机盐的

发酵液内,微生物以2.5wt%的接种量接入发酵液中,在32℃,转速150r/min条件下培养25d,将产物取出后加入到足量的乙醇中,在400w下超声清洗40min,再经离心水洗后,在42℃下真空干燥28h,即可得到所需的高比表面积高活性的氢氧化钙。

64.其中,多孔材料在超微粉碎前,还进行了加工处理,具体操作如下:

65.(1)称取3g甲壳素纳米纤维,分散在110ml浓度为55wt%的氢氧化钠溶液中,在92℃下以200r/min搅拌4h,将不溶固体颗粒用蒸馏水洗涤至中性,按照固液比为1g:85ml,分散于蒸馏水中,用400w超声处理25min,经离心后,将得到的产物在65℃下干燥5h,得到壳聚糖纳米纤维;

66.(2)将5g壳聚糖纳米纤维和30g多孔材料加入到容器中,加入400ml蒸馏水,以1300r/min机械搅拌1.5h,再用600w超声处理1.5h,待混合均匀后,对混合物进行抽滤,然后放入烘箱中,在70℃下干燥10h即可。

67.其中,多孔材料粉体在真空浸渍前,还进行了加工处理,具体操作如下:

68.配制120ml水和乙醇的混合液至容器中,其中乙醇体积占比为50%,将20g多孔材料粉体加入到上述乙醇溶液中,使多孔材料粉体被完全润湿,然后加入150mg三羟甲基氨基甲烷,搅拌混匀后,再加入0.3g盐酸多巴胺,室温下以80r/min持续搅拌反应12h,待反应结束后,将产物用去离子水反复洗涤至洗涤液澄清,经冷冻干燥即可。

69.实施例3

70.高比表面积高活性氢氧化钙的生产工艺,具体包括如下步骤:

71.(1)按照体积比为90:10分别量取1,4-二氧六环和去离子水,混匀后形成混合溶剂,然后按照质量比为80:20:8,分别称取聚己内酯、聚乳酸和聚(己内酯-乳酸),加入到混合溶剂中,并在70℃下以300r/min搅拌5h,充分溶解后,得到总聚合物浓度为180mg/ml的混合均相溶液,接在在-50℃下冷冻50h,最后经冷冻干燥,超微粉碎后,得到多孔材料粉体;

72.(2)称取26g氯化钙,加入到140ml蒸馏水中充分溶解,得到溶液a,称取13g氢氧化钠,将其溶于30ml蒸馏水中,得到溶液b,再将2.8g十二烷基三甲基溴化铵溶于5ml正戊醇及26ml环己烷中,待搅拌均匀后,将混合液平均分成2份,将溶液a和溶液b各自添加到其中1份混合液中,然后将2种微乳液混合并搅拌30min,得到反应液,备用;

73.(3)将30g多孔材料粉体置于真空浸渍罐中,抽真空,将罐内真空度降至10pa以下,再向真空浸渍罐中注入氮气,使罐内气压达到一个大气压,将罐内温度控制在5℃,再次抽真空将罐内真空度降至10pa以下,然后向罐内注入500ml反应液,浸渍15h,待浸渍结束后,取出产物,用蒸馏水和乙醇反复冲洗后,转移至反应釜中,在75℃下反应10h,待反应结束后取出,在45℃下真空干燥30h,得到包覆型氢氧化钙粉体;

74.(4)将啮食80d多孔材料粉体的黄粉虫幼虫的肠道提取液,涂抹在以多孔材料粉体为唯一碳源的固体培养基上进行富集、筛选及纯化,得到具有降解能力的微生物,将包覆型氢氧化钙粉体用无菌水反复洗涤后吹干,然后按照5g:180ml,接入只含有0.5wt%无机盐的发酵液内,微生物以3wt%的接种量接入发酵液中,在35℃,转速180r/min条件下培养30d,将产物取出后加入到足量的乙醇中,在500w下超声清洗50min,再经离心水洗后,在45℃下真空干燥30h,即可得到所需的高比表面积高活性的氢氧化钙。

75.其中,多孔材料在超微粉碎前,还进行了加工处理,具体操作如下:

76.(1)称取5g甲壳素纳米纤维,分散在130ml浓度为60wt%的氢氧化钠溶液中,在95

℃下以300r/min搅拌5h,将不溶固体颗粒用蒸馏水洗涤至中性,按照固液比为1g:90ml,分散于蒸馏水中,用500w超声处理30min,经离心后,将得到的产物在70℃下干燥6h,得到壳聚糖纳米纤维;

77.(2)将8g壳聚糖纳米纤维和40g多孔材料加入到容器中,加入500ml蒸馏水,以1500r/min机械搅拌2h,再用800w超声处理2h,待混合均匀后,对混合物进行抽滤,然后放入烘箱中,在80℃下干燥12h即可。

78.其中,多孔材料粉体在真空浸渍前,还进行了加工处理,具体操作如下:

79.配制150ml水和乙醇的混合液至容器中,其中乙醇体积占比为60%,将25g多孔材料粉体加入到上述乙醇溶液中,使多孔材料粉体被完全润湿,然后加入160mg三羟甲基氨基甲烷,搅拌混匀后,再加入0.5g盐酸多巴胺,室温下以100r/min持续搅拌反应15h,待反应结束后,将产物用去离子水反复洗涤至洗涤液澄清,经冷冻干燥即可。

80.对比例1:本对比例与实施例1基本相同,不同之处在于,步骤(1)中,不添加聚(己内酯-乳酸)。

81.对比例2:本对比例与实施例1基本相同,不同之处在于,步骤(2)中,真空浸渍罐内温度控制在室温。

82.对比例3:本对比例与实施例1基本相同,不同之处在于,多孔材料在超微粉碎前,未进行加工处理。

83.对比例4:本对比例与实施例1基本相同,不同之处在于,多孔材料粉体在真空浸渍前,未进行加工处理。

84.测试试验:

85.将本发明实施例1~3和对比例1~4制得的氢氧化钙试样按照常规方法检测比表面积和纯度,测定结果如表1所示。

86.表1

[0087] 实施例1实施例2实施例3 比表面积(m2/g)93.596.794.3 纯度%99.199.699.4

ꢀꢀ

对比例1对比例2对比例3对比例4比表面积(m2/g)85.781.376.183.5纯度%96.294.693.595.3

[0088]

通过上述测试结果可知,本发明中制得的氢氧化钙,其比表面积可达到96.7m2/g,并且纯度可达到99.6%,具有高比表面积和高纯度的特点,同时,也从反映出该氢氧化钙具有高活性的基本特征。

[0089]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。