1.本发明涉及co2资源化利用领域以及石墨烯绿色制备技术领域,特别涉及一种以二氧化碳和甲烷为原料制备垂直取向石墨烯的方法。

背景技术:

2.研究表明,co2、ch4等温室气体能够吸收地球表面辐射的长波红外光,导致地球大气层温度升高。

3.为了降低温室效应对气候和自然环境的影响,温室气体的捕集和资源化利用技术逐渐受到人们的关注。例如,利用甲烷重整技术可在高温、等离子体或催化剂的作用下,实现将两种最常见的温室气体——ch4与co2转化为可用于进一步合成长链烷烃及醇、羧酸等化合物的高价值合成气 (主要成分:h2和co)[wang qi et al.plasma chem.plasma proc.29(3): 217-228]。但是,目前已产业化的温室气体资源化利用方法,还不能得到较高附加值的产品。

[0004]

垂直取向石墨烯(vertical graphene,vg)是由少层数的石墨烯纳米片垂直生长在铜、铁、镍等基底材料表面形成的一种碳纳米材料,由于其独特的形貌和物理化学性质,vg在超级电容器、气体传感器以及光催化等领域的应用均有巨大潜力[bo zheng et al.chem.soc.rev.plasma proc. 44(8):2108-2121]。相关研究表明,vg可以利用温室气体ch4为原料,通过等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition, pecvd)技术进行制备。但是,由于ch4气体比较稳定,利用纯ch4制备 vg所需温度通常较高(通常为~700℃)。通常降低vg制备温度的方法是在气体混合物中添加ar,以此提高等离子体的电子温度,进而促进甲烷的分解[wu zhiheng et al.adv.mater.interfaces 7(18)]。但是ar的存在导致剩余的气体被稀释,限制了含有较多碳氢化合物的排放气体的进一步回收利用。

[0005]

近年来,有研究指出,o2、co2等含氧气体分解得到的o原子拥有较高的化学活性,可以分解多种挥发性有机化合物。此外,co2分解产生的 o原子被证明可以参与ch4的分解反应[li wang et al.plasma chem. plasma process.29(3):217-228]。因此通过向ch4等离子体中添加co2,可能是一条降低垂直取向石墨烯制备温度的有效途径。在此过程中,等离子体还可能会促进其中的ch4和co2发生重整反应,生成较高价值的合成气成分(co和h2)。如果能够实现利用ch4和co2两种温室气体在等离子体中生成vg,同时将两种温室气体转化为合成气,这将实现对原料气体的资源化利用,并对vg大规模绿色制备和产业化应用有较大潜力。

技术实现要素:

[0006]

本发明的目的在于提高一种以二氧化碳和甲烷为原料制备垂直取向石墨烯的方法,可以解决ch4制备vg所需温度过高问题,以及实现ch4和co2两种温室气体的资源化利用。

[0007]

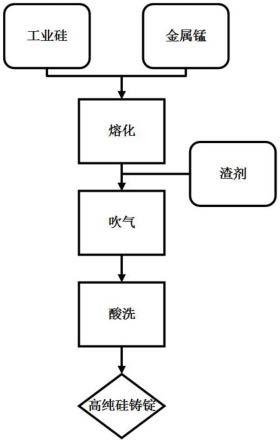

一种以二氧化碳和甲烷为原料制备垂直取向石墨烯的方法,所述方法包括如下步

骤:

[0008]

1)将需要生长vg的基底材料预热到300~700℃;

[0009]

2)通入co2和ch4的混合气体,比例在1:2~8:3之间,压强维持在10~50pa;

[0010]

3)在微波电源激发的微波等离子体的条件下,co2和ch4的混合气体在基底材料表面开始生长垂直取向石墨烯。

[0011]

本发明通过ch4和co2两种温室气体的资源化利用问题,来解决ch4制备vg所需温度过高问题,以及大量添加ar的vg制备过程中气体难以回收利用等问题,提供了一种以co2和ch4为原料,基于pecvd技术的低温绿色合成vg材料的方法。

[0012]

优选地,所述制备方法包括如下步骤:

[0013]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上;调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持0.5~1.5 cm的距离;关闭腔体,使其处于密封状态;

[0014]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大;待真空腔体内压强抽至1~3pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到300~700℃;

[0015]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体;调节co2和ch4的流量,使两种气体的比例在1:2~8:3之间;随后调节挡板阀的开度,使腔体内混合气体压强维持在10~50pa;

[0016]

4)待腔体内气压达到设定值并稳定后,打开高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体;调整微波电源的输出功率使其维持在600~800w;当需要进行卷对卷连续制备时,启动与收料辊相连接的电机,并且将电机的转动速度调节至1~ 10mm min-1

;

[0017]

5)生长30~120min之后,关闭辐射加热器和微波电源,关闭co2和 ch4气路;待腔体内压强下降至1~3pa后,通入50~100ml min-1

惰性气体进行降温;待样品温度冷却至60~80℃后,取出样品。

[0018]

在pecvd的制备过程中,ch4分解产生c2等含碳基团,并在基底材料表面沉积得到高附加值的vg。当在ch4等离子体中添加co2后,co2电离出的o原子能够将有效促进促进ch4气体的分解,使生成的c2自由基显著增加,降低vg的制备温度。同时,co2与ch4在高电离度的微波等离子体的作用下,等离子体中产生的高能电子,将会发生和有效促进 ch

4-co2重整反应过程,促进这两种温室气体转化生成h2和co为主要成分的合成气。通过这种方法,可以实现温室气体ch4和co2的资源化利用和vg的绿色产业化制备,对降低温室气体排放有较大参考价值。等离子体沉积面积可以达到数百cm2,远远优于传统的制备方式。在连续制备的模式下,vg生长区域的长度可达数米,可满足大多数电子器件的材料需求。

[0019]

在本发明中,通过改变温度、压强、微波功率等多种参数,可实现垂直取向石墨烯形貌的定向调控。

[0020]

在步骤1)中,所述基底材料选自铜、铁、镍箔或碳布中的一种或多种。

[0021]

优选地,在步骤2)中,将基底材料预热到300~400℃。

[0022]

在步骤5)中,所述的惰性气体为氮气、氩气或氦气。

[0023]

所述的垂直取向石墨烯的厚度为2~5层,层间距为

[0024]

本发明与现有制备方法相比的有益效果:

[0025]

1)本发明可以以ch4和co2两种温室气体的制备获得高附加值的vg 材料;实现了温室气体ch4和co2的大规模资源化利用,对降低温室气体排放有较高价值。

[0026]

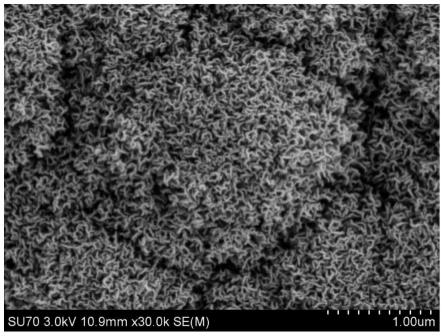

2)相比于传统的ch4等离子体制备垂直取向石墨烯的过程,co2的加入在等离子体系统中分解引入高能o原子。o原子可以参与ch4的分解反应,促进ch4分解反应从而将垂直取向石墨烯制备温度降低。同时,o 原子可以轰击石墨烯纳米片表面,导致产生更多的缺陷和形核位点,从而造成了独特的高分枝形貌。

[0027]

3)相比于利用ar降低vg制备温度的方法,本发明中co2和ch4发生了重整反应,两种广泛存在的温室气体转换成了石墨烯和高质量的合成气(在大面积高电离度的微波等离子体中,两种温室气体能够被转换成 h2和co,提高了利用价值)。生成的合成气不仅可以作为燃料进行能源化利用,而且可以通过费托合成等技术合成多种长链烷烃。

[0028]

4)此方法制备的vg的形貌和化学组分既可以通过改变生长过程中的温度、压强、微波功率等实验参数进行调控,也可以根据应用场合的需要通过刻蚀、掺杂或负载等后处理进行调整。

[0029]

基于上述优点,此方法可以快速连续制备大面积高质量的vg,能够提高vg的生产规模,降低成本,推动二氧化碳的资源化利用以及石墨烯产业化,并产生显著的经济效益。

附图说明

[0030]

图1为实施例1制备的垂直取向石墨烯设备的主视图。

[0031]

图中:1、真空腔体;2、真空泵;3、挡板阀;4、辐射加热器;5、红外测温仪;6、微波电源;7、磁控管;8、波导管;9、微波天线;10、锥形屏蔽管;11、石英管;12、收料辊;13、支撑辊;14、收料辊;15、基底;

[0032]

图2为实施例1制备的垂直取向石墨烯设备的侧视图;

[0033]

图3为实施例1制备的垂直取向石墨烯的sem图片;

[0034]

图4为实施例1制备的垂直取向石墨烯的xrd图片;

[0035]

图5为实施例1制备的垂直取向石墨烯的xps能谱图片;

[0036]

图6为实施例1制备的垂直取向石墨烯的cv曲线图片;

[0037]

图7为实施例1制备的垂直取向石墨烯的bode曲线图片;

[0038]

图8为实施例1制备的垂直取向石墨烯的nyquist曲线图片。

具体实施方式

[0039]

为使本发明更明显易懂,以下结合具体实施例,并参照附图,对本发明作进一步的说明。

[0040]

基于上述装置连续制备大面积垂直取向石墨烯的方法是:采用微波在石英管表面激发表面波等离子体,在基底材料表面直接生长vg,该方法包括以下步骤:

[0041]

如图1、图2所示,本发明提供的垂直取向石墨烯连续装置包括真空腔体1、真空泵2、挡板阀3、辐射加热器4、红外测温仪5、微波电源6、磁控管7、波导管8、微波天线9、锥形屏蔽管10、石英管11、进料辊12、支撑辊13、收料辊14和基底15;辐射加热器4、石英管11、进料辊12、支撑辊13和收料辊14安装在真空腔体内部(从上至下依次为石英管11、支撑辊13、进

料辊12与收料辊14、辐射加热器4);真空泵2通过挡板阀 3与真空腔体1相连接;红外测温仪5安装在真空腔体1上壁石英窗的正上方;波导管8安装在真空腔体1侧壁上,并依次连接有磁控管7和微波电源6;天线9一端固定在波导管8内,另一端伸入到石英管11内;锥形屏蔽管10布置在石英管11和天线9之间,天线9和石英管11同轴安装;天线9和石英管呈阵列排布。

[0042]

本发明提供的以二氧化碳和甲烷为原料制备垂直取向石墨烯的方法包括如下的制备步骤:

[0043]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持0.5~1.5 cm的距离。关闭腔体,使其处于密封状态。

[0044]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1~3pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到300~700℃。

[0045]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在1:2~8:3之间。随后调节挡板阀的开度,使腔体内混合气体压强维持在10~50pa。

[0046]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在600~800w。当需要进行卷对卷连续制备时,启动与收料辊相连接的电机,并且将电机的转动速度调节至1~10mm min-1

。

[0047]

5)生长0~120min之后,关闭辐射加热器和微波电源,关闭co2和 ch4气路。待腔体内压强下降至1~3pa后,通入50~100ml min-1

惰性气体进行降温。待样品温度冷却至60~80℃后,取出样品。

[0048]

实施例1

[0049]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0050]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0051]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0052]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到400℃。

[0053]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在8:3。随后调节挡板阀的开度,使腔体内混合气体压强维持在30pa。

[0054]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在750w。

[0055]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强

下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0056]

本实施例制备的垂直取向石墨烯的扫描电子显微镜图片如图3所示, x射线衍射图谱如图4所示,x射线光电子能谱图片如图5所示,cv曲线如图6所示,bode曲线图片如图7所示,nyquist曲线如图8所示。

[0057]

本实施例的各项性能测试结果见表1。

[0058]

实施例2

[0059]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0060]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0061]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0062]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到400℃。

[0063]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在2:1。随后调节挡板阀的开度,使腔体内混合气体压强维持在30pa。

[0064]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在750w。

[0065]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0066]

本实施例的各项性能测试结果见表1。

[0067]

实施例3

[0068]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0069]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0070]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0071]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到400℃.

[0072]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在1:1。随后调节挡板阀的开度,使腔体内混合气体压强维持在30pa。

[0073]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率

使其维持在750w。

[0074]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0075]

本实施例的各项性能测试结果见表1。

[0076]

实施例4

[0077]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0078]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0079]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0080]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到400℃.

[0081]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在1:2。随后调节挡板阀的开度,使腔体内混合气体压强维持在30pa。

[0082]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在750w。

[0083]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0084]

本实施例的各项性能测试结果见表1。

[0085]

实施例5

[0086]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0087]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0088]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0089]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到400℃.

[0090]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在2:1。随后调节挡板阀的开度,使腔体内混合气体压强维持在50pa。

[0091]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在600w。

[0092]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0093]

本实施例的各项性能测试结果见表1。

[0094]

实施例6

[0095]

以ch4与co2为原料连续生长大面积垂直取向石墨烯:

[0096]

本实施例所使用的等离子体垂直取向石墨烯制备装置如图1、图2所述。其中,石英管11的外径30mm,壁厚为2mm。其中,开启的天线9 (线形微波天线)为4根,每个微波电源6的最大总功率为1kw,为每根线形微波天线9单独供电。

[0097]

1)将需要生长vg的基底材料缠绕在真空腔体内的进料辊上,穿过真空腔体内的两根支撑辊,并将基底材料的末端固定在装置的收料辊上。调整中间两个支撑辊的高度,使基底材料上表面与石英管下方保持1.0cm的距离。关闭腔体,使其处于密封状态。

[0098]

2)开启真空泵,并将与真空泵相连的挡板阀开度调整到最大。待真空腔体内压强抽至1.5pa后,开启辐射式加热器,利用加热器辐射的红外光线将基底材料预热到300℃.

[0099]

3)打开co2和ch4气体的阀门,向腔体内通入co2和ch4的混合气体。调节co2和ch4的流量,使两种气体的比例在2:1。随后调节挡板阀的开度,使腔体内混合气体压强维持在50pa。

[0100]

4)待腔体内气压达到设定值并稳定后,打开8个高频微波电源,使磁控管产生微波并透过石英管进入真空腔体,激发大面积均匀的微波等离子体。调整微波电源的输出功率使其维持在750w。

[0101]

5)生长30min之后,关闭辐射加热器和微波电源,关闭co2和ch4气路。待腔体内压强下降至1.5pa后,通入50ml min-1

氩气进行降温。待样品温度冷却至60℃后,取出样品。

[0102]

本实施例的各项性能测试结果见表1。

[0103]

表1实施例1-6制备的垂直取向石墨烯生长结果

[0104][0105]

上述是结合实施例对本发明作出的详细说明,但是本发明的实施方式并不受上述实施例的限制,其它任何在本发明专利核心指导思想下所作的改变、替换、组合简化等都包含在本发明专利的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。