1.本发明涉及工业硅杂质去除技术领域,尤其涉及掺加锡粉的钠系渣剂去除工业硅中杂质的装置及其方法。

背景技术:

2.当今社会,一切国家的发展都是以能源为基础。这些能源主要包括以煤矿、石油、和天然气的形式存在的化石能源和以铀的同位素形式存在的核能源。持续利用这些储藏的化石能源和核能满足社会发展所需要的能源需求会产生能源短缺与环境污染的双重问题。

3.随着社会的发展,能源危机与环境问题日益加剧。这迫使全球各国都在积极地寻找环保可持续的新能源,以维持社会的可持续发展。这场全球范围内的重大能源变革推动了新能源科学技术的创新。太阳能因为具有分布广泛、存储量大、安全、环保等优点而引起了世界各国的广泛关注,太阳能电池应运而生。

4.目前,晶硅太阳能电池占据光伏市场份额的80%以上,这种电池的基本材料为太阳能级硅,其生产方法主要有化学法与冶金法;化学法主要包括改良西门子法、流态床反应法、硅烷热分解法等;化学法可以制备出高纯度的硅材料,但成本高昂、能耗巨大、安全性低;冶金法根据杂质物理化学性能不同异,通过酸洗浸出、电子束熔炼、定向凝固、真空精炼、造渣精炼等工艺的组合而逐步去除硅中杂质,最终获得太阳能级硅,冶金法能耗少、成本低,因而成为非常具有发展潜力的太阳能级硅的制备方法之一。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的掺加锡粉的钠系渣剂去除工业硅中杂质的装置及其方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.掺加锡粉的钠系渣剂去除工业硅中杂质的装置,包括底座,所述底座上从左至右依次安装有混合设备、熔炼设备、粉碎设备和酸洗设备,所述混合设备包括安装在底座上的混合箱,所述混合箱的后侧设有进料管,所述混合箱的上端安装有第一电机,所述第一电机的输出端固定连接有圆杆,所述混合箱的内底部固定连接有两个支撑杆,两个所述支撑杆的上端共同固定连接有圆筒,所述圆杆位于圆筒内,且所述圆杆的外壁固定连接有多个第一螺旋叶,所述混合箱内安装有与圆杆连接的混合机构,所述混合箱的底部安装有排料管,所述排料管上安装有定量阀,所述底座上安装有位于排料管底部的压块机构,所述粉碎设备包括安装在底座上的研磨箱,所述研磨箱的上端安装有进料斗,所述研磨箱的内部安装有两个粉碎辊,且所述研磨箱的内壁固定连接有第一研磨板,所述第一研磨板上设有与其相抵的第二研磨板,所述第二研磨板的两端均固定连接有矩形杆,两个所述矩形杆均贯穿研磨箱并与其滑动连接,所述研磨箱上安装有驱动矩形杆移动的驱动机构,所述研磨箱的底部安装有出料管。

8.优选地,所述混合箱通过四个第一支撑脚固定在底座上,四个所述第一支撑脚呈

矩形分布。

9.优选地,所述混合箱和研磨箱的内底部均设有锥形面。

10.优选地,所述混合机构包括与混合箱的内顶部转动连接有两个竖杆,所述圆杆和两个竖杆上均安装有链轮,三个所述链轮通过链条相连接,两个所述竖杆的外壁均安装有多个第二螺旋叶。

11.优选地,所述压块机构包括固定在底座上的电动推杆,所述电动推杆的输出端固定连接有l型板,所述底座上固定连接有箱体,所述箱体的上端、靠近电动推杆的一端均呈开口设置,所述l型板与箱体的内壁相匹配,所述箱体上贯穿设有通槽,所述通槽与l型板相对设置。

12.优选地,所述第一研磨板、第二研磨板相对面的上端均设有楔形槽。

13.优选地,所述驱动机构包括安装在研磨箱外壁的横板,所述横板上安装有安装座,所述安装座上安装有第二电机,所述第二电机的输出端固定连接有圆板,所述圆板上偏心铰接连接有连杆,所述连杆与矩形杆铰接连接。

14.本发明还公开了掺加锡粉的钠系渣剂去除工业硅中杂质的方法,包括以下步骤:

15.s1、按比例配好造渣剂,渣剂成分为sn-sio2-na2o;

16.s2、将造渣剂与工业硅按合适质量比混合均匀,并将其压成块状;

17.s3、将渣硅加入石墨坩埚中,置于中频感应熔炼设备内,控制电源功率为300-500kw,使反应温度维持在1600-1700℃,造渣熔炼时间为3h;

18.s4、造渣后,将渣硅倒入另一石墨坩埚中,待冷却凝固后进行渣硅分离;

19.s5、将造渣后的硅料破碎研磨,得到粉状颗粒;

20.s6、将得到粉状颗粒进行酸洗,得到高纯硅。

21.优选地,所述造渣剂的质量百分比为:sn为20-30wt.%,sio2与na2o质量比为1:1-2。

22.优选地,所述酸洗设备酸洗设置要求为:酸洗温度为65-75℃;固液比为1g:8ml;依次使用2mol/l的hcl hf酸洗8h,1mol/l的hcl酸洗3h,酸洗结束后,将硅粉清洗至液体呈中性后,将硅粉进行真空干燥。

23.本发明的有益效果为:

24.本发明将锡粉作为造渣剂的主要原料之一,旨在改变工业硅中杂质的分凝行为,使得杂质趋于在合金相中聚集,促进后续酸洗过程中杂质的有效去除,特别是金属杂质铁、铝、钙和非金属杂质硼,且直接将锡粉与渣剂一同加入工业硅中进行合金精炼,减少熔剂精炼工序,简化提纯流程,提高生产效率,具有良好的工业化前景。

附图说明

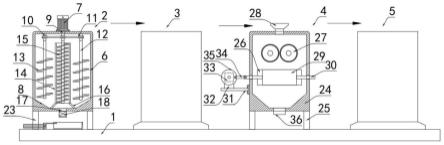

25.图1为本发明提出的掺加锡粉的钠系渣剂去除工业硅中杂质的装置的结构示意图;

26.图2为本发明提出的掺加锡粉的钠系渣剂去除工业硅中杂质的装置中压块机构的结构示意图;

27.图3为本发明提出的掺加锡粉的钠系渣剂去除工业硅中杂质的装置第一研磨板和第二研磨板的俯视图;

28.图4为本发明提出的掺加锡粉的钠系渣剂去除工业硅中杂质的装置中第二研磨板的侧视图。

29.图中:1底座、2混合设备、3熔炼设备、4粉碎设备、5酸洗设备、6混合箱、7第一电机、8锥形面、9圆杆、10链轮、11链条、12竖杆、13第二螺旋叶、14圆筒、15第一螺旋叶、16支撑杆、17排料管、18定量阀、19电动推杆、20l型板、21箱体、22通槽、23第一支撑脚、24研磨箱、25第二支撑脚、26第一研磨板、27粉碎辊、28进料斗、29第二研磨板、30矩形杆、31横板、32安装座、33第二电机、34连杆、35圆板、36出料管、37楔形槽。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.参照图1-4,掺加锡粉的钠系渣剂去除工业硅中杂质的装置,包括底座1,底座1上从左至右依次安装有混合设备2、熔炼设备3、粉碎设备4和酸洗设备5,混合设备2包括安装在底座1上的混合箱6,混合箱6的后侧设有进料管,进料管在图中未示出;其中,混合箱6通过四个第一支撑脚23固定在底座1上,四个第一支撑脚23呈矩形分布。

32.混合箱6的上端安装有第一电机7,第一电机7的输出端固定连接有圆杆9,混合箱6的内底部固定连接有两个支撑杆16,两个支撑杆16的上端共同固定连接有圆筒14,圆杆9位于圆筒14内,且圆杆9的外壁固定连接有多个第一螺旋叶15,混合箱6内安装有与圆杆9连接的混合机构,混合机构包括与混合箱6的内顶部转动连接有两个竖杆12,圆杆9和两个竖杆12上均安装有链轮10,三个链轮10通过链条11相连接,两个竖杆12的外壁均安装有多个第二螺旋叶13。

33.对混合设备2的解释:将造渣剂与工业硅按合适质量比添加至混合箱6内,然后启动第一电机7,第一电机7工作带动圆杆9转动,在链轮10和链条11的传动下,可以实现两个竖杆12转动,圆杆9转动带动第一螺旋叶15转动,从而可以将底部的造渣剂与工业硅通过圆筒14输送至上方,竖杆12转动带动第二螺旋叶13转动,通过第二螺旋叶13可以对造渣剂与工业硅进行混合搅拌,如此循环混合搅拌,可以使得造渣剂与工业硅混合的更加成分。

34.混合箱6的底部安装有排料管17,排料管17上安装有定量阀18,底座1上安装有位于排料管17底部的压块机构,对于压块机构的解释:打开排料管17,通过定量阀18控制定量排料,造渣剂与工业硅落在箱体21上,工作人员控制电动推杆19工作,电动推杆19工作带动l型板20移动,l型板20滑动至箱体21内可以推动混合的造渣剂、工业硅移动并移动至箱体21的右侧,最终l型板20贯穿通槽22设置,如此l型板20与箱体21之间形成矩形空间,可以对造渣剂与工业硅进行压块处理。

35.压块机构包括固定在底座1上的电动推杆19,电动推杆19的输出端固定连接有l型板20,底座1上固定连接有箱体21,箱体21的上端、靠近电动推杆19的一端均呈开口设置,l型板20与箱体21的内壁相匹配,箱体21上贯穿设有通槽22,通槽22与l型板20相对设置。

36.粉碎设备4包括安装在底座1上的研磨箱24,混合箱6和研磨箱24的内底部均设有锥形面8,其中,研磨箱24的底部安装有四个第二支撑脚25,四个第二支撑脚25呈矩形分布。

37.研磨箱24的上端安装有进料斗28,研磨箱24的内部安装有两个粉碎辊27,且研磨箱24的内壁固定连接有第一研磨板26,第一研磨板26上设有与其相抵的第二研磨板29,第

一研磨板26、第二研磨板29相对面的上端均设有楔形槽37。

38.对于粉碎设备4的解释:启动第二电机33,将造渣后的硅料通过进料斗28添加至研磨箱24内,造渣后的硅料落在两个粉碎辊27之间,通过粉碎辊27可以对造渣后的硅料进行粉碎,第二电机33工作带动圆板35转动,圆板35转动带动连杆34往复移动,从而可以实现矩形杆30和第二研磨板29左右往复移动,粉碎后的造渣硅料落在两个楔形槽37内,如此有利于粉碎后的造渣硅料落在第一研磨板26和第二研磨板29之间,通过第一研磨板26和第二研磨板29可以对粉碎后的造渣硅料进行彻底的粉碎,保证粉碎的质量。

39.第二研磨板29的两端均固定连接有矩形杆30,两个矩形杆30均贯穿研磨箱24并与其滑动连接,研磨箱24上安装有驱动矩形杆30移动的驱动机构,研磨箱24的底部安装有出料管36,其中,驱动机构包括安装在研磨箱24外壁的横板31,横板31上安装有安装座32,安装座32上安装有第二电机33,第二电机33的输出端固定连接有圆板35,圆板35上偏心铰接连接有连杆34,连杆34与矩形杆30铰接连接。

40.本发明还公开了掺加锡粉的钠系渣剂去除工业硅中杂质的方法,包括以下步骤:

41.s1、按比例配好造渣剂,渣剂成分为sn-sio2-na2o;

42.s2、将造渣剂与工业硅按合适质量比混合均匀,并将其压成块状;

43.s3、将渣硅加入石墨坩埚中,置于中频感应熔炼设备3内,控制电源功率为300-500kw,使反应温度维持在1600-1700℃,造渣熔炼时间为3h;

44.s4、造渣后,将渣硅倒入另一石墨坩埚中,待冷却凝固后进行渣硅分离;

45.s5、将造渣后的硅料破碎研磨,得到粉状颗粒;

46.s6、将得到粉状颗粒进行酸洗,得到高纯硅。

47.本发明中,造渣剂的质量百分比为:sn为20-30wt.%,sio2与na2o质量比为1:1-2。

48.本发明中,酸洗设备5酸洗设置要求为:酸洗温度为65-75℃;固液比为1g:8ml;依次使用2mol/l的hcl hf酸洗8h,1mol/l的hcl酸洗3h,酸洗结束后,将硅粉清洗至液体呈中性后,将硅粉进行真空干燥。

49.本发明中,造渣剂为在80℃下烘干24小时的样品。

50.本发明中,造渣剂与工业硅质量比为1:1-1.5。

51.本发明中,熔炼时间为2.5-3.5h。

52.本发明中,粉状颗粒粒径为45-125μm。

53.实施例1

54.本实验选用纯度为2n的工业硅,其中硼杂质浓度为9ppmw,磷杂质浓度为23ppmw,铁杂质浓度为1562ppmw,铝杂质浓度为1230ppmw,钙杂质浓度为37ppmw。

55.(1)取15kg工业硅块。

56.(2)配制10kg质量分数为30wt.%sn-35wt.%sio2-35wt.%na2o的渣剂,并与工业硅块混合均匀放入石墨坩埚中。

57.(3)将石墨坩埚放入中频感应熔炼设备3中,控制电源功率为400kw,加热至1600℃,熔炼时间2.5h。

58.(4)将渣硅倒入另一石墨坩埚中,待冷却凝固后进行渣硅分离。

59.(5)将硅料进行破碎,破碎后的粒径为45-125μm的细粉颗粒。

60.(6)细粉颗粒依次使用2mol/l的hcl hf酸洗8h,1mol/l的hcl酸洗3h,酸洗温度为

65-75℃;固液比为1g:8ml;酸洗过程中同时进行搅拌。

61.(7)酸洗结束后,用去离子水将硅粉清洗至液体呈中性,进行真空干燥。

62.(8)对造渣酸洗后的硅粉进行icp-aes测试,发现硼杂质浓度为0.9ppmw,磷杂质浓度为8.6ppmw,铁杂质浓度为16.9ppmw,铝杂质浓度为1.6ppmw,钙杂质浓度为0.8ppmw。

63.实施例2

64.(1)取10kg工业硅块。

65.(2)配制12.5kg质量分数为30wt.%sn-35wt.%sio2-35wt.%na2o的渣剂,并与工业硅块混合均匀放入石墨坩埚中。

66.(3)将石墨坩埚放入中频感应熔炼设备3中,控制电源功率为500kw,加热至1700℃,熔炼时间3h。

67.(4)将渣硅倒入另一石墨坩埚中,待冷却凝固后进行渣硅分离。

68.(5)将硅料进行破碎,破碎后的粒径为45-125μm的细粉颗粒。

69.(6)细粉颗粒依次使用2mol/l的hcl hf酸洗8h,1mol/l的hcl酸洗3h,酸洗温度为65-75℃;固液比为1g:8ml;酸洗过程中同时进行搅拌。

70.(7)酸洗结束后,用去离子水将硅粉清洗至液体呈中性,进行真空干燥。

71.(8)对造渣酸洗后的硅粉进行icp-aes测试,发现硼杂质浓度为0.9ppmw,磷杂质浓度为8.8ppmw,铁杂质浓度为15.6ppmw,铝杂质浓度为1.3ppmw,钙杂质浓度为1.1ppmw。

72.实施例3

73.(1)取10kg工业硅块。

74.(2)配制15kg质量分数为30wt.%sn-35wt.%sio2-35wt.%na2o的渣剂,并与工业硅块混合均匀放入石墨坩埚中。

75.(3)将石墨坩埚放入中频感应熔炼设备3中,控制电源功率为500kw,加热至1700℃,熔炼时间3h。

76.(4)将渣硅倒入另一石墨坩埚中,待冷却凝固后进行渣硅分离。

77.(5)将硅料进行破碎,破碎后的粒径为45-125μm的细粉颗粒。

78.(6)细粉颗粒依次使用2mol/l的hcl hf酸洗8h,1mol/l的hcl酸洗3h,酸洗温度为65-75℃;固液比为1g:8ml;酸洗过程中同时进行搅拌。

79.酸洗结束后,用去离子水将硅粉清洗至液体呈中性,进行真空干燥。

80.(8)对造渣酸洗后的硅粉进行icp-aes测试,发现硼杂质浓度为0.7ppmw,磷杂质浓度为9.1ppmw,铁杂质浓度为16.6ppmw,铝杂质浓度为1.2ppmw,钙杂质浓度为1.0ppmw。

81.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。