1.本发明属于资源循环利用领域,具体涉及一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法。

背景技术:

2.钾是肥料三元素之一,植物体内含钾量一般占干物质重的0.2%~4.1%,仅次于氮,并且,钾在植物生长发育过程中,参与60种以上酶系统的活化、光合作用、同化产物的运输、碳水化合物的代谢和蛋白质的合成等过程。中国既是农业大国,但却是钾贫瘠国家,其中,中国的钾资源可开采储量占全球9%左右,消费量却占全球26%左右,在2020年,钾盐的年需求量突破1000万吨,自给率不足60%,进口依赖度较高。国产钾肥主要以含钾矿物、盐湖资源、海水苦卤等矿物为原料生产硫酸钾,不仅对不可再生矿物资源造成了消耗,还会对资源所在地的生态环境造成影响。

技术实现要素:

3.鉴于现有技术存在的不足,本发明提供一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法,以实现可再生钾资源的循环利用,解决现有钾肥生产技术中消耗不可再生矿物资源和影响矿物资源所在地的生态环境的问题。

4.为实现上述目的,本发明提供了一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法,其包括:

5.预处理:提供玉米浸泡液,利用沉降或膜过滤方法以去除所述玉米浸泡液中的固形物,然后采用螯合阳离子交换树脂吸附去除所述玉米浸泡液中的钙离子和镁离子,以获得第一玉米浸泡液;

6.吸附处理:利用阳离子树脂交换柱吸附所述第一玉米浸泡液中的钾离子;

7.解析处理:利用洗脱剂对吸附饱和的阳离子树脂交换柱进行洗脱,并收集获得的解析液,其中,所述洗脱剂包括质量百分比浓度为3%~5%的稀硫酸溶液、质量百分比浓度为3%~5%的硫酸钠溶液和质量百分比浓度为3%~15%且ph值为0.5~4的酸性硫酸钠溶液中的至少一种;

8.浓缩处理:当所述解析液的ph值低于2时,利用碱性物质将所述解析液调节预定的ph值后,采用膜过滤或电渗析的方式对所述解析液进行预浓缩处理,然后再进行热浓缩处理,以获得所需浓度的浓缩液,其中,所述碱性物质包括氢氧化钾、碳酸钾、氢氧化钠或碳酸钠中的至少一种;

9.制备钾芒硝:将所述浓缩液进行降温结晶,以制备获得钾芒硝晶体;

10.制备硫酸钾:以所述解析液或所述钾芒硝晶体为原料,制备获得硫酸钾晶体。

11.优选地,所述预处理步骤,所述螯合阳离子交换树脂包括ch-93树脂、 irc748树脂、d402树脂以及s940树脂;所述玉米浸泡液进入所述螯合阳离子树脂交换柱的流速为2bv/h~10bv/h。

12.优选地,所述吸附处理步骤,所述阳离子树脂交换柱内的填料包括交联苯乙烯强酸型树脂t-42或苯乙烯-二乙烯苯强酸型树脂d001型;所述第一玉米浸泡液进入所述阳离子交换柱的流速为1bv/h~30bv/h。

13.优选地,所述解析处理步骤,所述洗脱剂在所述阳离子树脂交换柱内的流速为0.5bv/h~30bv/h。

14.进一步优选地,将吸附处理步骤和解析处理步骤整合至成套的模拟移动床或连续移动床,以实现串联吸附、串联解析以及吸附和解析的连续运行。

15.优选地,所述浓缩处理步骤,所述碱性物质还包括氢氧化钙;其中,利用氢氧化钙将所述解析液调节至预定的ph值后,将所述解析液进行过滤,以去除生成的沉淀物。

16.进一步优选地,所述膜过滤采用的膜设备为纳滤膜或反渗透膜,其中,浓缩倍数为1.5~2.5倍;所述电渗析采用的设备配备均质膜堆,其中,浓缩倍数为2~4倍;采用热浓缩器进行热浓缩处理,以获得总盐质量浓度为25%~50%的浓缩液。

17.优选地,所述制备钾芒硝步骤,所述浓缩液进行降温结晶的温度为0℃~ 60℃。

18.优选地,所述制备硫酸钾步骤,以所述解析液为原料制备获得硫酸钾晶体,具体包括:

19.利用氢氧化钾溶液或碳酸钾溶液将所述解析液调节至第一ph值,以获得第一解析液;或利用氢氧化钙乳浊液将所述解析液调节至第一ph值,然后进行过滤去除沉淀物,以获得第一解析液;

20.将所述第一解析液进行浓缩、降温结晶后,以获得硫酸钾晶体;

21.其中,所述第一ph值为4~7;所述降温结晶的温度为0℃~20℃。

22.进一步优选地,所述制备硫酸钾步骤,以所述钾芒硝晶体为原料制备获得硫酸钾晶体,具体包括:

23.取所述制备钾芒硝步骤获得的钾芒硝晶体,加入固体氯化钾和水进行水盐体系转化,以获得硫酸钾晶体。

24.优选地,以质量百分比算,所述固体氯化钾的质量范围为为所述钾芒硝晶体质量的50%~100%,水的质量为所述钾芒硝晶体的质量的100%~200%;进行水盐体系转化的温度为0℃~60℃。

25.有益效果:本发明通过从玉米浸泡液中提取钾元素进而将其用于制备钾芒硝和硫酸钾,制备获得的钾盐可用于工业或农业,从而实现了钾元素在农作物种植、农产品加工、提取回收制造钾肥的循环利用,减少了矿物资源和盐湖资源的消耗,有利于实现保护生态环境,并在一定程度上解决了钾原料的进口依赖问题,对中国农业发展和环境保护具有重大意义。

附图说明

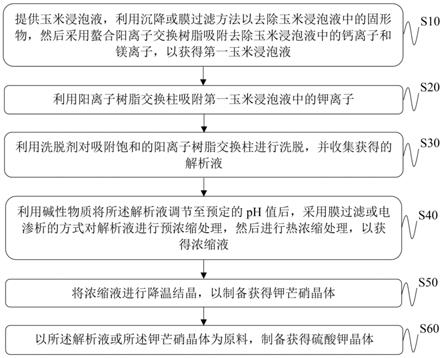

26.图1为本发明实施例提供的一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法的流程图。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实

施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

28.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

29.本发明实施例首先提供了一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法,参阅图1,所述方法包括:

30.步骤s10、预处理:提供玉米浸泡液,利用沉降或膜过滤方法以去除所述玉米浸泡液中的固形物,然后采用螯合阳离子交换树脂吸附去除所述玉米浸泡液中的钙离子和镁离子,以获得第一玉米浸泡液。

31.优选地,所述螯合阳离子交换树脂包括所述螯合阳离子交换树脂包括ch-93 树脂、irc748树脂、d402树脂以及s940树脂;所述玉米浸泡液进入所述螯合阳离子树脂交换柱的流速为2bv/h~10bv/h。

32.本发明以玉米浸泡液为原料,将玉米进行浸泡是玉米深加工的第一道工序,即将玉米经过亚硫酸浸泡使籽粒软化、玉米皮与胚乳分离、淀粉与蛋白分离后进行后续研磨加工,从而获得所述玉米浸泡液,在浸泡的过程中玉米籽粒中的钾元素随可溶蛋白等成分一同溶出至浸泡液中。

33.通过采用沉降或膜过滤方法以去除所述玉米浸泡液中的固形物,获得澄清的玉米浸泡液,再采用螯合阳离子交换树脂去除澄清的玉米浸泡液中的钙离子和镁离子,从而可以提高钾的提取效率和操作的运行稳定性。

34.步骤s20、吸附处理:利用阳离子树脂交换柱吸附所述第一玉米浸泡液中的钾离子;其中,对所述第一玉米浸泡液采用上进料或下进料的方式通过所述阳离子树脂交换柱以吸附所述第一玉米浸泡液中的钾离子。

35.优选地,所述阳离子树脂交换柱内的填料包括交联苯乙烯强酸型树脂t-42 或苯乙烯-二乙烯苯强酸型树脂d001型;所述第一玉米浸泡液进入所述阳离子交换柱的流速为1bv/h~30bv/h。

36.步骤s30、解析处理:利用洗脱剂对吸附饱和的阳离子树脂交换柱进行洗脱,并收集获得的解析液。

37.优选地,所述洗脱剂包括质量百分比浓度为3%~5%的稀硫酸溶液、质量百分比浓度为3%~5%的硫酸钠溶液和质量百分比浓度为3%~15%且ph值为0.5~4 的酸性硫酸钠溶液中的至少一种。

38.进一步优选地,所述洗脱剂在所述阳离子树脂交换柱内的流速为0.5bv/h~ 30bv/h。

39.进一步优选地,将吸附处理步骤和解析处理步骤整合至成套的模拟移动床或连续移动床,以实现串联吸附、串联解析以及吸附和解析的连续运行。

40.步骤s40、浓缩处理:利用碱性物质将所述解析液调节至预定的ph值后,采用膜过滤或电渗析的方式对所述解析液进行预浓缩处理,然后进行热浓缩处理,以获得浓缩液。

41.其中,当所述解析液的ph值低于2时,利用碱性物质将所述解析液调节至 ph值为2~7;所述碱性物质包括氢氧化钾、碳酸钾、氢氧化钠或碳酸钠中的至少一种。

42.优选地,所述碱性物质还包括氢氧化钙;其中,利用氢氧化钙将所述解析液调节至预定的ph值后,将所述解析液进行过滤,以去除生成的沉淀物。

43.进一步优选地,所述膜过滤采用的膜设备采用截留分子量小于150道达尔的纳滤膜或反渗透膜,其中,浓缩倍数为1.5~2.5倍;所述电渗析采用的设备配备均质膜堆,其中,浓缩倍数为2~4倍;采用热浓缩器进行热浓缩处理,以获得总盐质量浓度为25%~50%的浓缩液。

44.步骤s50、制备钾芒硝:将所述浓缩液进行降温结晶,以制备获得钾芒硝晶体。

45.具体地,将所述浓缩液进行降温结晶处理,然后分离结晶母液以及获得的钾芒硝晶体,将结晶母液继续进行循环降温结晶,当结晶母液中的钾含量低于 2.5%且钠和钾的摩尔比高于3时,停止降温结晶,将剩余的结晶母液返回步骤 s30用于配制洗脱剂。

46.优选地,所述浓缩液进行降温结晶的温度为0℃~60℃。

47.步骤s60、制备硫酸钾:以所述解析液或所述钾芒硝晶体为原料,制备获得硫酸钾晶体。

48.优选地,以所述解析液为原料制备获得硫酸钾晶体,具体包括:

49.步骤一、利用氢氧化钾溶液或碳酸钾溶液将所述解析液调节至第一ph值,以获得第一解析液。

50.优选地,所述步骤一中,还可以利用氢氧化钙乳浊液将所述解析液调节至第一ph值,然后进行过滤去除生成的沉淀物,以获得第一解析液。

51.进一步优选地,所述第一ph值为4~7。

52.步骤二、将所述第一解析液进行浓缩、降温结晶后,以获得硫酸钾晶体。

53.优选地,所述将第一解析液进行浓缩,具体包括:首先采用加压膜浓缩的方式或电渗析的方式对所述第一解析液进行预浓缩处理,然后进行热浓缩处理以获得后续降温结晶处理所需浓度的第一浓缩液。

54.其中,采用加压膜浓缩方式进行预浓缩处理,所述第一解析液的浓缩倍数为1.5~2.5倍;采用电渗析浓缩方式进行预浓缩处理,所述第一解析液的浓缩倍数为2~4倍;采用加热浓缩的方式进行热浓缩处理以获得后续降温结晶处理所需的总盐质量浓度为20%~50%的第一浓缩液。

55.进一步优选地,所述降温结晶的温度为0℃~20℃。

56.优选地,以所述钾芒硝晶体为原料制备获得硫酸钾晶体,具体包括:取所述步骤s40获得的钾芒硝晶体,加入固体氯化钾和水进行水盐体系转化,以获得硫酸钾晶体。

57.其中,所述固体氯化钾为提钾自产的氯化钾或外购的氯化钾;所述提钾自产的氯化钾的制备过程,具体是:利用盐酸或氯化钠作为洗脱剂,对进行吸附处理后获得的吸附饱和的阳离子树脂交换柱进行洗脱,从而获得所述提钾自产的氯化钾。

58.进一步优选地,以质量百分比算,所述固体氯化钾的质量为所述钾芒硝晶体的质量的50%~100%,水的质量为所述钾芒硝晶体的质量的100%~200%;进行水盐体系转化的温度为0℃~60℃,进行水盐体系转化的时间为10min~90 min。

59.进一步优选地,完成所述水盐体系转化操作后,通过固液分离处理获得所述硫酸钾晶体以及剩余母液,所述剩余母液返回步骤s40进行浓缩处理。

60.以下将结合具体的实施例来说明上述一种从玉米浸泡液中提取钾制备钾芒硝和

硫酸钾的方法,本领域技术人员所理解的是,下述实施例仅是本发明上述一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法的具体示例,而不用于限制其全部。

61.实施例1

62.步骤一、预处理:提供玉米浸泡液,将玉米浸泡液经过沉降过滤处理后以去除浸泡液中的固形物,然后采用ch-93型树脂交换柱吸附去除浸泡液中的钙离子和镁离子,其中,玉米浸泡液通过交换柱的流速为4bv/h,从而获得所述第一玉米浸泡液。

63.步骤二、吸附处理:通过d001型树脂以吸附所述第一玉米浸泡液中的钾离子,其中,所述第一玉米浸泡液通过交换柱的流速为25bv/h。

64.步骤三、解析处理:配制质量百分比浓度为3.8%的硫酸溶液作为洗脱剂,利用洗脱剂对吸附饱和的阳离子树脂交换柱进行洗脱,控制洗脱剂在树脂交换柱内的流速为2bv/h,并收集钾含量高于1.5%的的解析液,其余不满足钾含量高于1.5%的解析液返回洗脱步骤。

65.步骤四、制备硫酸钾:取所述步骤三中获得的硫酸钾含量为3.35%、硫酸含量为1.88%的解析液2000g,加入质量百分比浓度为25%的氢氧化钾溶液172g,以将所述解析液调节至ph值为6.3,然后采用热浓缩器进行浓缩处理,获得总盐质量浓度为20%的浓缩液;

66.取所述浓缩液降温至20℃进行结晶,进行固液分离后获得第一硫酸钾晶体和第一结晶母液,将第一结晶母液采用热浓缩器再次进行浓缩处理至总盐质量浓度为20%,然后降温至20℃再次进行结晶,进行固液分离后获得第二硫酸钾晶体和第二结晶母液,将第二结晶母液再次进行浓缩、降温、结晶,多次重复操作以后,获得烘干后的硫酸钾质量为127g,硫酸钾结晶率达到95%,并且,获得的硫酸钾产品中氧化钾含量≥52%。

67.实施例2

68.步骤一、预处理:提供玉米浸泡液,将玉米浸泡液经过沉降过滤处理后以去除浸泡液中的固形物,然后采用d402型树脂交换柱吸附去除浸泡液中的钙离子和镁离子,其中,玉米浸泡液通过交换柱的流速为4bv/h,从而获得所述第一玉米浸泡液。

69.步骤二、吸附处理:通过d001型树脂以吸附所述第一玉米浸泡液中的钾离子,其中,所述第一玉米浸泡液通过交换柱的流速为18bv/h。

70.步骤三、解析处理:配制质量百分比浓度为8%的硫酸钠溶液作为洗脱剂,利用洗脱剂对吸附饱和的阳离子树脂交换柱进行洗脱,控制洗脱剂在树脂交换柱内的流速为4bv/h,并收集钾含量高于2.0%的的解析液,其余不满足钾含量高于2.0%的解析液返回洗脱步骤。

71.步骤四、浓缩处理:取所述步骤三中获得的硫酸钾含量为5.49%、硫酸钠含量为3.25%的解析液5000g,先使用反渗透膜对所述解析液进行浓缩处理,以获得总盐质量浓度为17%的第一浓缩液,再采用热浓缩器进行浓缩处理,以获得总盐质量浓度为35%的浓缩液。

72.步骤五、制备钾芒硝:取步骤四获得的浓缩液降温至10℃进行结晶,进行固液分离后获得279.56g的钾芒硝晶体。

73.步骤六、制备硫酸钾:取步骤五获得的钾芒硝晶体与214g氯化钾和560g 水进行混合,在25℃下进行水盐体系转化90min,进行固液分离后获得硫酸钾晶体,烘干后获得的硫酸钾晶体的质量为275g,获得的硫酸钾晶体中氧化钾含量为52.0%,剩余结晶母液返回步

骤四进行浓缩处理。

74.实施例3

75.步骤一、预处理:提供玉米浸泡液,将玉米浸泡液经过沉降过滤处理后以去除浸泡液中的固形物,然后采用ch-93型树脂交换柱吸附去除浸泡液中的钙离子和镁离子,其中,玉米浸泡液通过交换柱的流速为6bv/h,从而获得所述第一玉米浸泡液。

76.步骤二、吸附处理:通过t-42型树脂以吸附所述第一玉米浸泡液中的钾离子,其中,所述第一玉米浸泡液通过交换柱的流速为8bv/h。

77.步骤三、解析处理:配制质量百分比浓度为7.5%的硫酸钠溶液,并利用硫酸溶液调节所述硫酸钠溶液的ph值为2.0后将所述硫酸钠溶液作为洗脱剂对吸附饱和的阳离子树脂交换柱进行洗脱,控制洗脱剂在树脂交换柱内的流速为2.5 bv/h,并收集钾含量高于2.0%的的解析液,其余不满足钾含量高于2.0%的解析液返回洗脱步骤。

78.步骤四、浓缩处理:取所述步骤三中获得的硫酸钾含量为5.66%、硫酸钠含量为3.39%的解析液5000g,加入碳酸钾溶液以将所述解析液调节至ph值为 6.25,先使用电渗析浓缩法对所述解析液进行浓缩处理,以获得总盐质量浓度为 20%的第一浓缩液,再采用热浓缩器进行浓缩处理,以获得总盐质量浓度为35%的浓缩液。

79.步骤五、制备钾芒硝:取步骤四获得的浓缩液降温至5℃进行结晶,进行固液分离后获得299g的钾芒硝晶体。

80.步骤六、制备硫酸钾:取步骤五获得的钾芒硝晶体与207g氯化钾和565g 水进行混合,在20℃下进行水盐体系转化60min,进行固液分离后获得硫酸钾晶体,进行烘干后获得的硫酸钾晶体的质量为304g,获得的硫酸钾晶体中氧化钾含量为52.0%,剩余结晶母液返回步骤四进行浓缩处理。

81.本发明实施例提供了一种从玉米浸泡液中提取钾制备钾芒硝和硫酸钾的方法,制备获得的钾盐可用于工业或农业,实现了从玉米种植施用钾肥—收获玉米—玉米加工—钾元素提取—制造钾肥—玉米种植施用钾肥的钾元素循环利用,其中,玉米浸泡液中钾元素的提出率可达到95%以上,获得的钾芒硝还可用于制备硫酸钾,制备的硫酸钾符合gb20406~2017农业用硫酸钾一等品以上质量要求。因此,本发明所提供的方法减少了矿物资源和盐湖资源的消耗,有利于实现保护生态环境,并在一定程度上解决了钾原料的进口依赖问题,对中国农业发展和环境保护具有重大意义。

82.以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。