1.本技术涉及镜片加工技术领域,特别涉及一种模具及压模装置。

背景技术:

2.随着手机摄像头技术的发展,手机等消费电子产品,如手机、平板、笔记本电脑以及穿戴摄像头等,拍照的效果以及需求越来越与单反相机看齐,而摄像功能效果也已逐渐成为终端电子设备的重要特征以及评价终端电子设备性能的主要指标之一。

3.目前,摄像头等模组中,普遍叠加有两个及以上的镜片,以满足摄像的多种功能需求。其中,该镜片通常为透镜,其成型方式为高温下对玻璃预热件进行热压成型形成镜片。以相对两面均为凸面的透镜为例,成型的模具主要包括上模仁和下模仁,上模仁和下模仁相对的两侧面上分别具有第一凹槽和第二凹槽,以使镜片成型时形成分别与第一凹槽或第二凹槽匹配的两凸面。具体的,在成型时,将预热件置于下模仁的第一凹槽上,使上模仁下压至预热件上,然后对模具和预热件进行加热,待到合适温度后,对上模仁施压以下压上模仁,上模仁挤压预热件变形,最后使镜片两面形成分别与第一凹槽和第二凹槽相匹配的凸面,冷却降温后就形成所需的透镜。

4.然而,在使用上述模具热压形成镜片的过程中,很难保证上模仁和下模仁的对齐,也即难以保证上模仁的中轴线和下模仁的中轴线重合,导致镜片两面的中轴线不能重合而出现偏心的现象,降低了镜片的精度,进而影响摄像头的成像质量。

技术实现要素:

5.本技术提供一种模具及压模装置,解决了现有的镜片加工模具中,上模仁和下模仁难以对齐而导致镜片两面中轴线不重合出现偏心现象,降低镜片的精度而影响摄像头成像质量的问题。

6.本技术的第一方面提供一种模具,包括:上模仁和下模仁,所述下模仁套设在所述上模仁的一端上,所述下模仁的内底壁上具有第一成型位,所述上模仁的一端端面上具有用于与所述第一成型位配合的第二成型位;

7.所述上模仁沿着所述下模仁的轴向方向移动,且所述上模仁一端的侧壁与所述下模仁的内侧壁之间具有第一气膜间隙;

8.所述下模仁上开设有至少一组第一进气孔组,每组所述第一进气孔组包括至少两个第一进气孔,至少两个所述第一进气孔均匀的分布在所述下模仁的周向上,且所述第一进气孔与所述第一气膜间隙连通。

9.这样在上模仁沿着下模仁的轴向方向移动,以挤压预热件的过程中,可通过第一进气孔向第一气膜间隙内通入气体,以在第一气膜间隙内形成气膜。当在上模仁移动过程中,上模仁与下模仁不同心,也即上模仁一端外周的中轴线与下模仁上轴孔的中轴线不重合时,从沿着下模仁周向分布的第一进气孔进入第一气膜间隙内的气体就会对上模仁产生作用力(指向下模仁中轴线的作用力)。在气膜的作用下,实现对上模仁位置的调整,从而使

上模仁与下模仁对齐,保证上模仁的中轴线和下模仁的中轴线相重合,进而有效的提升了模具的精度。使形成的镜片相对两面的中轴线能够相互重合,有效的减少或避免了由于上模仁和下模仁不易对齐而导致镜片出现偏心的现象,显著的提升了镜片的精度,进而提升摄像头的成像效果和质量。

10.而且上模仁与下模仁之间具有第一气膜间隙,也即上模仁和下模仁之间不直接接触,能够有效的减少或避免上模仁移动过程中与下模仁之间的磨损,保证了上模仁和下模仁的精度,进一步有助于减少或避免偏心现象的发生,同时也有助于增加上模仁和下模仁的使用寿命,减小更换维修的成本。

11.在一种可能的实现方式中,所述上模仁包括主轴部和围设在所述主轴部外周壁上的凸起部;

12.所述主轴部用于套设在所述下模仁内,所述凸起部位于所述下模仁的一侧,所述主轴部外壁与所述下模仁内侧壁之间形成所述第一气膜间隙。凸起部可以起到一定抵接限位的作用,限制上模仁下压移动的距离,避免上模仁下压移动过多,而导致上模仁一端端部与下模仁之间的碰撞,提升与预热件接触的上模仁一端端部的精度,进而保证镜片的精度。

13.在一种可能的实现方式中,所述凸起部和所述下模仁之间具有第二气膜间隙,所述第一气膜间隙与所述第二气膜间隙连通;

14.所述下模仁上还开设有至少一组第二进气孔组,每组所述第二进气孔组包括至少两个第二进气孔,至少两个所述第二进气孔均匀分布在所述下模仁的周向上,且所述第二进气孔与所述第二气膜间隙连通。

15.这样在上模仁沿着下模仁的轴向方向移动,以挤压预热件的过程中,可通过第二进气孔向第二气膜间隙内通入气体,以在第二气膜间隙内形成气膜。上模仁移动下压的过程中,第二气膜间隙内的气体作用于上模仁,使上模仁的凸起部和下模仁之间形成第二气膜间隙,两者不接触从而将上模仁浮起来,减少了上模仁与下模仁之间的接触,可以便于第一气膜间隙内的气体对上模仁的位置进行调节,以使上模仁与下模仁对齐。

16.在一种可能的实现方式中,所述第二进气孔为盲孔,所述第一进气孔和所述第二进气孔连通。也即外界的气体通过第一进气孔进入第一气膜间隙,同时也通过第一进气孔进入第二进气孔,进而通过第二进气孔进入第二气膜间隙内。这样可以减小下模仁上贯穿孔的数量,有助于增强下模仁的强度,保证模具的强度和稳定性。

17.在一种可能的实现方式中,所述第一进气孔组的数量为至少两个,至少两个所述第一进气孔组沿着所述下模仁的轴向分布。这样可以进一步增强第一气膜间隙内气体对上模仁的作用力,更便于对上模仁的位置进行调节,以保证上模仁与下模仁对齐,进一步有助于提升镜片的精度。

18.在一种可能的实现方式中,所述第一进气孔的中轴线与所述下模仁的中轴线垂直。能够使气体更好进入第一气膜间隙并作用于上模仁,有助于提升气体的作用力,便于操作实现。

19.在一种可能的实现方式中,所述第二进气孔的中轴线与所述下模仁的中轴线平行。这样可以便于气体更好的进入第二气膜间隙并作用于凸起部上,有助于提升气膜的作用力,便于操作实现。

20.在一种可能的实现方式中,所述下模仁的内底壁上开设有排气孔,所述排气孔与

所述第一气膜间隙连通。这样第一气膜间隙内的气体可以从排气孔排出。在通过第一进气孔向第一气膜间隙内通气时,气体也会存在于上模仁一端的端部与下模仁的内底壁之间,而在下模仁的内底壁上设置排气孔,可以在上模仁下压过程中,及时的将上模仁一端端部与下模仁内底壁之间的气体排出,避免由于气体作用而导致上模仁的难以下压,降低上模仁下压的难度,便于上模仁的下压,便于操作,保证模具的实用性。

21.在一种可能的实现方式中,所述排气孔的数量为至少两个,至少两个所述排气孔均匀分布在所述下模仁的周向上。进一步保证排气的均匀性,有助于提升上模仁和下模仁对齐的精度,提升模具的性能,以保证镜片精度。

22.在一种可能的实现方式中,所述排气孔的中轴线与所述下模仁的中轴线平行。可以更好的将气体排出,进一步便于上模仁的下压,便于操作使用。

23.本技术的第二方面提供一种压模装置,至少包括气体释放模块和上述任一所述的模具;

24.所述气体释放模块与所述第一进气孔连通,以使所述气体释放模块中的气体通过所述第一进气孔进入所述第一气膜间隙内。

25.这样在挤压预热件的过程中,气体释放模块释放的气体通过第一进气孔进入第一气膜间隙,当上模仁与下模仁不同心,也即上模仁一端外周的中轴线与下模仁上轴孔的中轴线不重合时,第一气膜间隙内的气体就会对上模仁产生作用力(指向下模仁轴线的作用力),在气膜的作用下,对上模仁的位置进行调整,从而保证上模仁的中轴线和下模仁的中轴线相重合,提升了压模装置的精度,使通过压模装置得到的镜片相对两面的中轴线能够相互重合,有效的减少或避免了由于上模仁和下模仁不易对齐而导致镜片出现偏心的现象,显著的提升了镜片的精度,进而提升摄像头的成像效果和质量。

26.在一种可能的实现方式中,还包括上加热模块和下加热模块;

27.所述下模仁设置在所述下加热模块上,所述上加热模块设置在所述上模仁上。这样上加热模块可以对上模仁加热,下加热模块可以对下模仁加热,进而通过上模仁和下模仁对预热件进行加热。

28.在一种可能的实现方式中,还包括气体加热模块;

29.所述气体加热模块与所述气体释放模块连接,以对所述气体释放模块的气体加热,所述气体加热模块与所述第一进气孔连通。

30.也即气体释放模块中释放的气体进入气体加热模块中加热,气体加热模块将加热后的气体通过第一进气孔通入第一气膜间隙内。一方面,由于在对上模仁、下模仁和预热件加热时,一直在通入气体,因此,通入加热后的气体,可以避免相对温度(与上模仁、下模仁以及预热件温度相比)很小的气体进入模具内而降低预热件的温度,降低热压变形效果。另一方面,加热后的气体也能够对上模仁、下模仁和预热件起到一定的加热保温效果,有助于使预热件快速达到所需形变温度,进一步提升预热件热压变形效果。

31.在一种可能的实现方式中,还包括加压模块;

32.所述加压模块位于所述上模仁上方,所述加压模块用于对所述上模仁加压,以使所述上模仁沿着所述下模仁的轴向方向移动。

附图说明

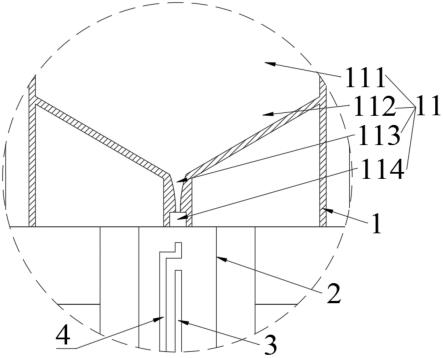

33.图1为现有的一种模具的结构示意图;

34.图2为现有的一种镜片发生偏心现象示意图;

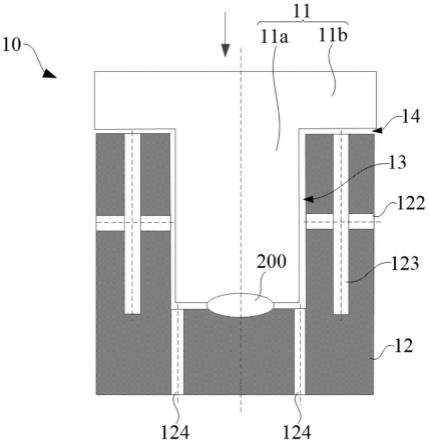

35.图3为本技术实施例提供的一种模具的结构示意图;

36.图4为本技术实施例提供的一种模具的剖面结构示意图;

37.图5为本技术实施例提供的一种下模仁的截面结构示意图;

38.图6为本技术实施例提供的另一种模具的剖面结构示意图;

39.图7为本技术实施例提供的另一种下模仁的截面结构示意图;

40.图8为本技术实施例提供的又一种模具的剖面结构示意图;

41.图9为本技术实施例提供的一种压模装置的结构示意图。

42.附图标记说明:

43.100-压模装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-模具;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-上模仁;

44.11a-主轴部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11b-凸起部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111-第一成型位;

45.12-下模仁;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121-第二成型位;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122-第一进气孔;

46.123-第二进气孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124-排气孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13-第一气膜间隙;

47.14-第二气膜间隙;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-气体释放模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-上加热模块;

48.40-下加热模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-气体加热模块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60-加压模块;

49.70-连接件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200-预热件。

具体实施方式

50.本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术。

51.本技术实施例提供一种模具及压模装置,该模具用于镜片的制备,例如,在热压成型的方式制备镜片时使用的模具,压模装置为镜片的制备装置。

52.其中,使用该模具或压模装置制备的镜片可以用于电子设备的摄像模组中,例如,该电子设备可以是手机、平板电脑、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、手持计算机、触控电视、对讲机、上网本、pos机、个人数字助理(personal digital assistant,pda)、可穿戴设备、虚拟现实设备等具有摄像功能的固定终端或移动终端。

53.目前,摄像模组内通常会叠加设置至少两个的镜片,来提高拍摄的效果或满足多种摄像需求,因此摄像模组的拍摄性能与镜片的性能有着直接的关联。以相对两面均为凸面的透镜为例,通常要求两个凸面的中轴线尽可能的相互重合,从而使镜片具有很好的光学性能,进而保证摄像模组的性能,以保证成像质量。

54.图1为现有的一种模具的结构示意图,图2为现有的一种镜片发生偏心现象示意图。

55.在热压形成镜片时,参见图1所示,所用的模具1通常包括上模仁1a和下模仁1b,上模仁1a与下模仁1b相对的一面上具有第一凹槽,第一凹槽的中轴线与上模仁1a的中轴线重合,下模仁1b与上模仁1a相对的一面上具有与第一凹槽匹配的第二凹槽,第二凹槽的中轴线与下模仁1b的中轴线重合。在使用模具时,将预热件2放置在第二凹槽上,对上模仁1a加

压,使上模仁1a下压至预热件2上,然后对模具1和预热件2加热,待到合适温度后,继续对上模仁1a加压以挤压预热件变形,从而在预热件2与第一凹槽接触的位置形成镜片的一个凸面,在预热件2与第二凹槽接触的位置形成镜片的另一个凸面,最终得到镜片。

56.然而,在将上模仁1a下压时,很难保证上模仁1a和下模仁1b的对齐,容易发生上模仁1a的中轴线和下模仁1b的中轴线偏移的现象。也就使第一凹槽和第二凹槽的中轴线相对偏移,这样就会导致形成的镜片相对两面的中轴线不能重合,也即出现偏心现象。例如图2中所示的,镜片3的一个凸面3a的中轴线c1与另一个凸面3b的中轴线c2不重合,相互偏移而发生偏心的现象,降低了镜片3的精度,从而降低摄像模组的成像效果和成像质量。

57.相关技术中也有对上述模具进行改进以提升镜片精度的方法,具体的,如使模具还包括有模套,模套的两端分别套设在上模仁和下模仁上,并尽可能提升上模仁、下模仁和模套的加工精度,以使上模仁与模套、以及下模仁与模套之间的间隙尽可能的小,来保证上模仁和下模仁的中轴线均与模套的中轴线重合,从而提升镜片的精度。

58.然而,一方面,由于加工精度制约,不可能使上模仁与模套、以及下模仁和模套之间的间隙无限小,还是容易发生上模仁和下模仁对位不齐,导致镜片偏心的现象。另一方面,上模仁与模套、以及下模仁与模套之间的间隙较小,上模仁在下压移动时,会与模套发生较严重的摩擦,长期使用会造成上模仁的磨损,也易导致上模仁和下模仁不能很好的对齐,降低镜片的精度,同时也会降低上模仁和下模仁的使用寿命。

59.基于此,本技术实施例提供一种模具及压模装置,通过在模具的上模仁和下模仁之间形成气膜间隙,利用气膜的作用使上模仁和下模仁的中轴线能够精准的实现重合,从而提升得到的镜片的精度,提升摄像模组的成像效果和质量。

60.以下结合附图对本技术实施例提供的模具及压模装置进行详细的说明。

61.图3为本技术实施例提供的一种模具的结构示意图,图4为本技术实施例提供的一种模具的剖面结构示意图,图5为本技术实施例提供的一种下模仁的截面结构示意图。

62.参见图3所示,本技术实施例提供的一种模具10,包括上模仁11和下模仁12,上模仁11和下模仁12的形状可以均为圆柱体,下模仁12套设在上模仁11的一端上,具体的,结合图4所示,下模仁12上可以开设有轴孔,上模仁11的一端可以穿入该轴孔内,从而使下模仁12套设在上模仁11的一端上。

63.下模仁12的内底壁上具有第一成型位111,也即该轴孔可以为盲孔,轴孔的内底壁上设置有第一成型位111,在上模仁11一端的端面上具有第二成型位121,第一成型位111和第二成型位121相互配合,从而在热压后使预热件200两侧分别形成与第一成型位111和第二成型位121相匹配的形状。

64.例如,第一成型位111和第二成型位121可以分别为第一凹槽和第二凹槽,第一凹槽的中轴线可以与上模仁11的中轴线重合,第二凹槽的中轴线可以与下模仁12的中轴线重合,第一凹槽和第二凹槽相对设置。在热压制备过程中,预热件200在第一凹槽和第二凹槽内挤压变形,从而在预热件200与第一凹槽接触的一侧形成一个凸面,与第二凹槽接触的一侧形成一个凸面,也即得到相对两侧均为凸面的透镜。

65.参见图4所示,上模仁11一端伸入套设在下模仁12内,上模仁11可以沿着下模仁12的轴向方向移动,从而使上模仁11能够实现对预热件200的挤压以使其变形。具体的,在下模仁12的第二成型位121上放置预热件200(参照图6所示),上模仁11可以沿下模仁12的轴

向方向发生朝向预热件200移动(也即上模仁11移动下压)或者是背向预热件200移动(也即上模仁11向上抬起)。上模仁11移动下压,并最终使第一成型位111抵接在预热件200上,对预热件200挤压变形,即可使预热件200两侧形状分别与第一成型位111和第二成型位121匹配。

66.其中,在本技术实施例中,上模仁11一端的侧壁与下模仁12的内侧壁之间具有第一气膜间隙13。也就是说,上模仁11一端的外壁与下模仁12的内侧壁不接触,形成有间隙。

67.在下模仁12的侧壁上开设有至少一组第一进气孔组,每组第一进气孔组包括至少两个第一进气孔122,至少两个第一进气孔122均匀的分布在下模仁12的周向上,且第一进气孔122与第一气膜间隙13连通,也就是说,通过第一进气孔122能够将气体导入第一气膜间隙13中。

68.在上模仁11沿着下模仁12的轴向方向移动,以挤压预热件200的过程中,也即上模仁下压时,可通过第一进气孔122向第一气膜间隙13内通入气体,以在第一气膜间隙13内形成气膜。当在上模仁11移动过程中,若上模仁11与下模仁12不同心,也即上模仁11一端外周的中轴线与下模仁12上轴孔的中轴线不重合时,从沿着下模仁12周向分布的第一进气孔122进入第一气膜间隙13内的气体就会对上模仁11产生作用力(指向下模仁12中轴线的作用力)。在气膜的作用下,就能够实现对上模仁11位置的调整,从而使上模仁11与下模仁12对齐,保证上模仁11的中轴线和下模仁12的中轴线相重合,进而有效的提升了模具10的精度。使形成的镜片相对两面的中轴线能够相互重合,减少或避免了由于上模仁11和下模仁12不易对齐而导致镜片出现偏心的现象,显著的提升了镜片的精度,进而提升摄像头的成像效果和质量。

69.而且,上模仁11与下模仁12之间具有第一气膜间隙13,也即上模仁11和下模仁12之间不直接接触,能够有效的减少或避免上模仁11移动过程中与下模仁12之间的磨损,保证了上模仁11和下模仁12的精度,进一步有助于减少或避免偏心现象的发生,同时也有助于增加上模仁11和下模仁12的使用寿命,减小更换维修的成本。

70.具体的,在使用模具10制备镜片时,可首先将未成型的预热件200放置在下模仁12的第二成型位121上,然后将气体通过第一进气孔122通入第一气膜间隙13内,使上模仁11一端伸入套设在下模仁12内,下压上模仁11,使其沿着轴向朝向预热件200移动,在第一气膜间隙13内的气体的作用下,上模仁11会与下模仁12对齐,并最终使第一成型位111抵接在预热件200上,加热上模仁11、下模仁12以及预热件200,对上模仁11加压,使其移动下压以挤压预热件200变形,然后经过保压、冷却、降温后,抬起上模仁11,即可取出形成的镜片。

71.其中,每组第一进气孔组可以包括有至少两个第一进气孔122,例如,第一进气孔122的数量可以是2-4个,参见图5所示,以下模仁12上设置有4个第一进气孔122为例,4个第一进气孔122均匀的分布在下模仁12的周向上。

72.第一进气孔122的中轴线可以与下模仁12的中轴线垂直,这样能够使气体更好进入第一气膜间隙13并作用于上模仁11,有助于提升气体的作用力,便于操作实现。

73.具体的,结合图4和图5所示,在下模仁12上还可以设置有排气孔124,排气孔124可以贯穿设置在下模仁12的内底壁上,排气孔124与第一气膜间隙13连通,第一气膜间隙13内的气体可以从排气孔124排出。

74.在通过第一进气孔122向第一气膜间隙13内通气时,气体也会存在于上模仁11一

端的端部与下模仁12的内底壁之间。而在下模仁12的内底壁上设置排气孔124,可以在上模仁11下压过程中,及时的将上模仁11一端端部与下模仁12内底壁之间的气体排出,避免由于气体作用而导致上模仁11的难以下压,降低上模仁11下压的难度,便于上模仁11的下压,便于操作,保证模具10的实用性。

75.其中,下模仁12上设置的排气孔124的数量可以为至少两个,至少两个排气孔124均匀分布在下模仁12的周向上,以进一步保证排气的均匀性,有助于提升上模仁11和下模仁12对齐的精度,提升模具10的性能,以保证镜片精度。

76.排气孔124的中轴线可以与下模仁12的中轴线平行,可以更好的将气体排出,进一步便于上模仁11的下压,便于操作使用。

77.图6为本技术实施例提供的另一种模具的剖面结构示意图,图7为本技术实施例提供的另一种下模仁的截面结构示意图。

78.参见图6所示,在本技术实施例中,上模仁11可以包括有主轴部11a和围设在主轴部11a一端外周壁上的凸起部11b,其中,上模仁11和下模仁12相配合时,主轴部11a套设在下模仁12内,凸起部11b位于下模仁12的一侧,伸入套设在下模仁12内的主轴部11a的外壁与下模仁12的内侧壁之间形成第一气膜间隙13。

79.其中,下模仁12的内径(轴孔的内径)可以略大于主轴部11a的外径,例如,下模仁12的内径大于主轴部11a外径约5-20μm,以便于主轴部11a套设在下模仁12内,并与下模仁12的内侧壁之间形成第一气膜间隙13。

80.凸起部11b的外径可大于下模仁12上轴孔的内径,凸起部11b可以起到一定抵接限位的作用,限制上模仁11下压移动的距离,避免上模仁11下压移动过多,而导致上模仁11一端端部与下模仁12之间的碰撞,提升与预热件200接触的上模仁11一端端部的精度,保证模具的精度,进而提升镜片的精度。

81.其中,在下模仁12上还可以开设有至少一组第二进气孔组,每组第二进气孔组可以包括至少两个第二进气孔123。凸起部11b与下模仁12之间还可以具有第二气膜间隙14,第一气膜间隙13和第二气膜间隙14连通,第二进气孔123与第二气膜间隙14连通,也即气体可以通过第二进气孔123进入第二气体间隙内,使上模仁11下压的过程中,上模仁11的凸起部11b与下模仁12之间不接触,具有间隙。

82.在上模仁11沿着下模仁12的轴向方向移动,以挤压预热件200的过程中,可通过第二进气孔123向第二气膜间隙14内通入气体,以在第二气膜间隙14内形成气膜。上模仁11移动下压的过程中,第二气膜间隙14内的气体作用于上模仁11,使上模仁11的凸起部11b和下模仁12之间形成第二气膜间隙14,两者不接触从而将上模仁11浮起来,减少了上模仁11与下模仁12之间的接触,可以便于第一气膜间隙13内的气体对上模仁11的位置进行调节,以使上模仁11与下模仁12对齐。

83.其中,凸起部11b与下模仁12之间形成第二气膜间隙14,而第二进气孔123与第二气膜间隙14连通,则第二进气孔123的中轴线可以与下模仁12的中轴线平行,这样可以便于气体更好的进入第二气膜间隙14并作用于凸起部11b上,有助于提升气膜的作用力,便于操作实现。

84.第二进气孔123可以是通孔,或者,第二进气孔123也可以是盲孔。例如,参见图6所示,第二进气孔123为盲孔,第二进气孔123与第一进气孔122连通,也即外界的气体通过第

一进气孔122进入第一气膜间隙13,同时也通过第一进气孔122进入第二进气孔123,进而通过第二进气孔123进入第二气膜间隙14内。这样可以减小下模仁12上贯穿孔的数量,有助于增强下模仁12的强度,保证模具10的强度和稳定性。

85.其中,每组第二进气孔组可以包括有至少两个第二进气孔123,例如,第二进气孔123的数量也可以为2-4个,参见图7所示,以下模仁12上设置有4个第二进气孔123为例,4个第二进气孔123均匀的分布在下模仁12的周向上。

86.下模仁12上的第二进气孔组的数量可以是一个,或者,第二进气孔组的数量可以是至少两个,具体可根据上模仁11的尺寸以及实际需求选择设定。第二进气孔组的数量为至少两个时,至少两个第二进气孔组沿着下模仁12的径向均匀分布。

87.相应的,下模仁12上的第一进气孔组的数量可以是一个,或者,第一进气孔组的数量也可以是至少两个,至少两个第一进气孔组沿着下模仁12的轴向分布。

88.图8为本技术实施例提供的又一种模具的剖面结构示意图。

89.例如,参见图8所示,以下模仁12上具有两个第一进气孔组122a,每组第一进气孔组122a可以包括至少两个第一进气孔122。两个第一进气孔组122a分布在下模仁12的轴向上,这样可以进一步增强第一气膜间隙13内气体对上模仁11的作用力,更便于对上模仁11的位置进行调节,以保证上模仁11与下模仁12对齐,进一步有助于提升镜片的精度。

90.图9为本技术实施例提供的一种压模装置的结构示意图。

91.本技术实施例还提供一种压模装置100,参见图9所示,压模装置100至少包括气体释放模块20和上述任一的模具10。

92.其中,气体释放模块20用于向模具内释放气体,具体的,气体释放模块20可以为气体存储器,或者,也可以为气体发生器,或者也可以为集成有气体存储器和气体发生器的模块,或者,也可以为其他类型的可以释放出气体的模块。

93.气体释放模块20与第一进气孔122连通,使气体释放模块20释放的气体通过第一进气孔122进入第一气膜间隙13,以使气体能够作用于上模仁11,从而实现对上模仁11位置的调整。

94.其中,气体释放模块20释放的气体可以为氮气,当然,在一些其他示例中,该气体也可以是其他类型的气体。

95.参见图9所示,压模装置100还包括上加热模块30和下加热模块40,模具10的下模仁12设置在下加热模块40上,以对下模仁12进行加热,进而通过下模仁12对预热件200进行加热。

96.上加热模块30设置在上模仁11上,以对上模仁11进行加热,进而通过上模仁11对预热件200进行加热。

97.其中,需要说明的是,上加热模块30设置在上模仁11上,并且随着上模仁11可以发生沿下模仁12轴向方向的移动。

98.具体的,压模装置100还可以包括连接件70,下模仁12可以通过连接件70固定在下加热模块40上。

99.其中,连接件70可以是螺钉、销钉等紧固件,或者,也可以是卡接件,或者也可以是其他能够实现连接的结构件。

100.继续参见图9所示,压模装置100还可以包括有气体加热模块50,气体加热模块50

可以位于气体释放模块20和第一进气孔122之间,气体加热模块50与气体释放模块20相连通,气体加热模块50与第一进气孔122连通。

101.气体释放模块20中释放的气体进入气体加热模块50中加热,气体加热模块50将加热后的气体通过第一进气孔122通入第一气膜间隙13内。

102.通过气体加热模块50对气体加热后再通入模具10内,一方面,由于在对上模仁11、下模仁12和预热件200加热时,一直在通入气体,因此,通入加热后的气体,可以避免相对温度(与上模仁11、下模仁12以及预热件200温度相比)很小的气体进入模具10内而降低预热件200的温度,降低热压变形效果。

103.另一方面,加热后的气体也能够对上模仁11、下模仁12和预热件200起到一定的加热保温效果,有助于使预热件200快速达到所需形变温度,进一步提升预热件200热压变形效果。

104.参见图9所示,压模装置100还可以包括加压模块60,加压模块60位于上模仁11上方,加压模块60用于对上模仁11施加压力,从而使上模仁11能够沿着下模仁12的轴向方向移动,以下压至预热件200上。

105.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

106.本技术实施例的说明书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

107.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。