1.本发明涉及含磷铁尾矿的综合利用技术领域,尤其涉及一种利用含磷铁尾矿制备磷肥的方法及得到的磷肥。

背景技术:

2.近年来,作为磷肥原料的磷矿石品位逐年降低,虽然我国磷矿资源总量丰富,但磷矿资源分布不均,北方绝大部分地区缺磷,依赖云南、贵州和湖北的供给,形成了“南磷北送、西磷东调”的局面,且以中低品位磷矿为主,含磷的平均品位不足17%,除少数富矿可直接作为磷化工原料外,绝大部分矿石需要提纯,由于磷品位越低,获得合格精矿时的选比越大,分选过程中磷的损失也就越大,导致矿石中磷资源利用率降低的同时产生大量的尾矿,造成环境污染。

3.《普通磷矿粉与超细磷矿粉在不同有机酸中溶解特性》一文中公开了超细磷矿粉通过机械粉碎使磷矿粉的晶格结构破坏,紧密结合的磷得以释放,进而使磷矿粉中的磷得到充分利用。但是其采用的为正常品位磷矿粉,成分单一,无其他药剂影响,仅揭示了超细磨对磷矿粉中磷释放的促进机理,没有实际应用方案,忽略了实施应用过程中诸多外界因素的影响,国标gb20412-2006对有效磷含量进行了定义,可知有效磷为物料的一种属性,与物料粒度、采用何种酸浸出、磷的释放速度无关,可知 其与此专利研究为不同领域。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种利用含磷铁尾矿制备磷肥的方法及得到的磷肥,将低品位磷矿制备成可用磷肥,提高矿产综合利用率。

5.为实现此技术目的,本发明采用如下方案:一种利用含磷铁尾矿制备磷肥的方法,包括如下步骤:s1、含磷铁尾矿的浮选提纯:含磷铁尾矿经过浮选及第一次研磨,得到全粒径小于0.15mm的第一处理物;s2、第二次研磨:将s1得到第一处理物进行第二次研磨,得到第二处理物,第二处理物中-0.074mm的物料含量在65~85%;s3、添加助剂:将第二处理物、硬脂酸钠、活化剂按照比例混合均匀,得到第三处理物;s4、超细磨:将第三处理物放入磨机中进行超细磨,得到全粒径<0.005mm的磷肥。

6.进一步地,s1中含磷铁尾矿中磷品位为10

±

1%,其中有效磷品位3

±

1%,枸溶率为30

±

5%。

7.进一步地,s1中含磷铁尾矿浮选过程为:采用一次粗选二次精选常温浮选,矿浆浓度为25~35%,用na2co3调节矿浆的ph值为8.5~9.5,采用的捕收剂为组合捕收剂,aw-01(市售产品,厂家为湖北孝感药剂):氧化石蜡皂质量百分比为(80~90):(20~10);粗选药剂制度为水玻璃用量400~800g/t,组合捕收剂用量为600~100g/t,精选药剂制度为水玻璃用量50~

150g/t。浮选精矿中含磷品位在20~25%,有效磷品位在4~7%,枸溶率为40

±

5%。

8.进一步地,s1中第一次研磨采用球磨机,球磨机的转速为20~45/min,矿浆浓度为30~55%,磨矿时间为3~6min。

9.进一步地,s2中采用搅拌磨机进行第二次研磨,搅拌磨机的转速为300~400r/min,矿浆浓度为45~65%,磨矿时间为10~20min。

10.进一步地,s3中第二处理物、磷脂酸钠、活化剂的质量比为(80~90):(5~10):(5~15)。

11.进一步地,活化剂为膨润土。

12.进一步地,s4中第三次研磨的磨机为行星式球磨机,转速为400~500r/min,矿浆浓度为45~55%,磨矿时间为20~50min。

13.上述方法得到的磷肥中磷品位在15%~20%,有效磷品位在14~16%,枸溶率为55~70%,有效磷品位与浮选后矿样相比,提高了10个百分点,枸溶率提高了20个百分点。

14.与现有技术相比,本发明的有益效果在于:本发明通过改变低品位磷矿的利用方法,将含磷铁尾矿浮选适当提高磷品位,之后利用助磨剂和活化剂对浮选后的磷矿进行磷活化释放,直接用作磷肥,提高了低品位磷矿的利用率;本发明提供了一种构思不同的含磷铁尾矿利用方法,意在将含磷铁尾矿经过超细粉磨活化后将不能被土壤和植物吸收的磷转化为枸溶性磷,使得磷矿可作为磷肥直接使用。

附图说明

15.图1为本发明实施例提供的利用含磷铁尾矿制备磷肥的工艺流程图;图2为本发明实施例提供第一处理物与最终产物的扫描电镜图;图中标记为:a-第一处理物,b-最终产物。

具体实施方式

16.为充分了解本发明之目的、特征及功效,借由下述具体的实施方式,对本发明做详细说明,但本发明并不仅仅限于此。

17.目前低品位磷矿活化普遍采用传统选矿方法,但由于原矿磷品位越低,获得合格精矿时的选比越大,分选过程中磷的损失也就越大,导致矿石中磷资源利用率降低的同时产生大量的尾矿,造成环境污染。因此运用新的技术手段活化低品位含磷铁尾矿尤为重要。矿石颗粒的粉磨过程,其本质是机械能转化为内能,致使颗粒变形或破裂的过程,机械力作用产生的能量施加在物体颗粒时,会降低其颗粒尺寸、增大表面自由能,使得其结晶状态、表观形貌发生变化;破坏磷矿物的晶体结构,导致颗粒产生晶格畸变及无定形化现象,进而提高低品位磷矿中有效成分的溶解与释放能力,即增加有效磷的含量,可直接作为磷肥使用,提高了磷矿资源利用率。

18.图1为发明工艺流程图。如图1所示,原料通过浮选提纯处理提高含磷铁尾矿的磷品位,得到提纯物料,将提纯物料采用球磨机进行第一次研磨后得到第一处理物,第一处理物采用搅拌磨机进行第二次研磨得到粒度较细的第二处理物,为了进一步提高磷的利用率,将硬脂酸钠、活化剂、第二处理物按一定的质量比混合得到混合物料(第三处理物),最后利用行星磨将混合物料进行超细磨活化得到产品作为磷肥。

19.原料采用承德地区含磷铁尾矿,成分如表1所示。

20.表1 含磷铁尾矿元素组成成分p2o5tfetio2sio2al2o3cao质量分数/%9.527.442.9238.8316.3314.58实施例一将上述原料通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物、硬脂酸钠和膨润土(活化剂)按照90:5:5的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该磷肥产物中磷品位为18.5%,有效磷品位为14.8%,枸溶率为58%。

21.实施例二原料采用承德地区含磷铁尾矿,通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物、硬脂酸钠和膨润土按照85:5:10的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该产物中磷品位为17.6%,有效磷品位为15.2%,枸溶率为62%。

22.实施例三原料采用承德地区含磷铁尾矿,通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物、硬脂酸钠和膨润土按照80:5:15的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该产物中磷品位为16.9%,有效磷品位为15.5%,枸溶率为65%。

23.实施例四原料采用承德地区含磷铁尾矿,通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物、硬脂酸钠和膨润土按照80:10:10的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该产物中磷品位为16.7%,有效磷品位为15.7%,枸溶率为69%。

24.对比例1(与实验例一)原料采用承德地区含磷铁尾矿,通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物和膨润土按照90:5的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该产物中磷品位为18.7%,有效磷品位为14.3 %,枸溶率为53%。

25.对比例2(与实验例一)原料采用承德地区含磷铁尾矿,通过浮选工艺和第一次磨矿处理后,第一处理物磷品位达到23%,有效磷品位达到5%,第一处理物细度为-0.15mm占100%。利用搅拌磨机粉磨第一处理物,得到第二处理物,第二处理物粒度达到-0.074mm占比74%。将第二处理物和硬脂酸钠(助磨剂)按照90:5的质量比混合得到第三处理物。将第三处理物放入行星式磨机中进行研磨混合,行星式磨机的转速500r/min,矿浆浓度55%,磨矿时间20min,得到可直接使用的磷肥产物。该产物中磷品位为18.9%,有效磷品位为14.5%,枸溶率为55%。

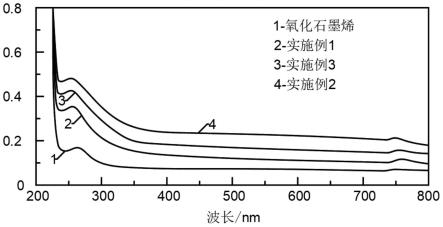

26.对实施例及对比例得到的产物进行分析:(1)结构分析:利用接触角测量仪,测得其接触角并计算表面自由能,利用扫描电子显微镜,测得矿样的形貌特征,利用x射线衍射技术,测定其晶体结构的变化算出半峰宽及晶面间距的变化。

27.本发明提供了扫描电镜图(图2),图2a表示为未活化前的含磷铁尾矿(第一处理物),图2b表示实施例最终得到的磷肥产物的电镜图(最终产物)。

28.产品xrd衍射结果如表1所示,其中半峰宽与晶面间距以氟磷灰石(211)为例:确定行星磨转速500r/min,时间为20min,矿浆浓度为55%的条件下,编号1为含磷铁尾矿与硬脂酸钠和膨润土(活化剂)按质量比90:5:5进行混合,编号2为含磷铁尾矿与硬脂酸钠和膨润土按质量比80:5:15进行混合;编号3为含磷铁尾矿与硬脂酸钠和膨润土按质量比85:5:10进行混合,编号4为含磷铁尾矿与硬脂酸钠和膨润土按质量比80:10:10进行混合。

29.表1 粉磨活化后的含磷铁尾矿相关数据编号粒径d50(μm)表面自由能(mn/m)半峰宽(

°

)晶面间距(

å

)12.36.40.1531.732121.97.50.1551.732931.878.10.1621.734041.759.20.1701.7352由表1可知,经过活化后的含磷铁尾矿,表面自由能逐渐增加,可知,由于活化作用,使得矿物表明活性增强;计算出半峰宽及晶面间距逐渐增加,说明其衍射峰宽化,结晶度降低,且发生了晶格畸变。化学分析:试验条件同上,测得实施例及对比例最终产物中有效磷品位与枸溶率(gb 20412-2006)的变化。

30.表2 粉磨活化后的有效磷与枸溶率 有效磷(%)枸溶率(%)实施例114.858实施例215.262实施例315.565实施例415.769对比例118.753对比例218.955由表2结果可知,与未活化前的原料样相比,本发明得到的最终产物由于添加物料逐渐减少,有效磷含量逐渐减少,枸溶率逐渐增加。随着两段磨矿与添加助磨剂和活化剂的结合,可使得矿样在试验过程中,不能被土壤和植物吸收的磷,转化为可直接被植物吸收利

用的磷即枸溶率磷。

31.最后,需要注意的是:以上列举的仅是本发明的优选实施例,当然本领域的技术人员可以对本发明进行改动和变型,倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,均应认为是本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。