1.本发明属于多晶硅提纯技术领域,尤其涉及一种硅锰造渣精炼去除工业硅中硼杂质的方法。

背景技术:

2.随着环境问题的日益严峻,寻求新型可再生能源成为了目前亟待解决的问题之一,太阳能因为其具有取之不尽用之不竭等天然优势,引起人们对太阳能的广泛关注。

3.太阳能电池作为太阳能的主要应用之一有着十分广阔前景,其中太阳能电池又以多晶硅太阳能电池为主,目前太阳能电池所使用的多晶硅主要有两种方法制备:一种是化学法,即将工业硅转化为中间产物,再通过化学法对中间产物进行提纯,最后再将其还原成高纯硅,尽管化学法得到硅纯度高,质量好,但是其工艺较为复杂,且工艺成本较高;另一种是冶金法,冶金法主要是通过硅中杂质的物理性质不同,通过不同种工艺的组合,从而将杂质分级去除,冶金法主要包括造渣法、真空精炼、定向凝固等方法。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种硅锰造渣精炼去除工业硅中硼杂质的方法。

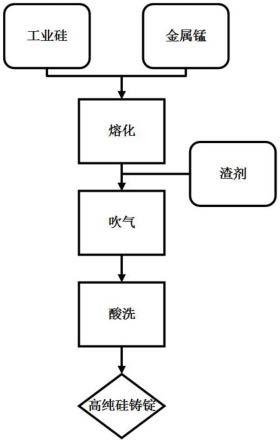

5.本发明提出的一种硅锰造渣精炼去除工业硅中硼杂质的方法,包括下列步骤:

6.s1:将待提纯的工业硅和金属锰放入中频炉中,并使炉内温度升至1500~1700℃,得到硅锰熔融合金;

7.s2:将所述硅锰熔融合金进行保温2~4h,得到保温后硅锰熔融合金;

8.s3:将所述保温后的硅锰熔融合金中加入cao和caf2渣剂,得到反应产物;

9.s4:将所述反应产物中持续通入氧气,造渣5~7h后得到造渣产物;

10.s5:将造渣产物进行盐酸和氢氟酸混合酸酸洗,并将酸洗后产物水洗至中性,再进行干燥,得到高纯硅。

11.优选地,其中步骤s1中,所述工业硅和金属锰分别以硅块和锰块的形式使用,所述工业硅和锰块的加入量的质量比为1:(0.05~0.1),工业硅纯度为2~3n,锰块纯度为3~4n。

12.优选地,其中步骤s2中保温温度为1400~1500℃。

13.优选地,其中步骤s3中,所述cao和caf2分别以粉末的形式使用,纯度为2~3n,所述cao和caf2的加入量的质量比为1:(0.1~0.15)。

14.优选地,其中步骤s4中通入氧气流量为200~400ml/min。

15.优选地,其中步骤s5中混合酸中氢氟酸浓度为2~3mol/l,盐酸浓度为1~3mol/l,酸洗温度为50~80℃,时间为3~6h。

16.优选地,所述中频炉包括外炉体和内炉体,所述内炉体固定安装在外炉体内,所述内炉体与外炉体之间设置有加热层,所述外炉体内的底部固定安装有放气管,所述放气管

上安装有多个气口,所述内炉体内设置有弧形管,所述弧形管的下表面楔形,所述弧形管的两端设置有连接口,两个所述连接口分别与放气管的两端连接,所述弧形管上连通有两个连接管,所述外炉体的上端设置有密封盖,所述密封盖一侧转动连接有活动板,两个所述连接管滑动穿过密封盖,所述密封盖上设置有升降机构;

17.所述升降机构与两个连接管连接,两个所述连接管上端的一侧均连通有输气管,所述氧气通过输气管进入到连接管和弧形管内,所述弧形管内的氧气通过两个连接口进入到放气管,且氧气通过放气管上的气口释放出来,所述放气管上转动连接有转轴,所述密封盖上安装有第一电机,所述第一电机通过驱动端与转轴固定连接,所述转轴上还固定连接有多个混合轴,所述工业硅、金属锰、cao、caf2渣剂均通过活动板处输送到内炉体内。

18.优选地,所述驱动机构包括第二电机、螺纹轴和联动轴,所述第二电机固定安装在密封盖上,所述第二电机的驱动端与螺纹轴固定连接,所述联动轴有三个末端,所述联动轴的其中一端螺纹套接在螺纹轴上,所述联动轴的另外两端与两个连接管的上端固定连接。

19.优选地,所述放气管的两端均转动连接有第二密封滑块,且转动连接处设置有回力弹簧,所述第二密封滑块的下端与放气管的下侧转动连接,所述第二密封滑块的上端设置有斜块,两个所述连接口的内壁分别与放气管的两端侧面滑动卡接,所述连接口上滑动连接有第一密封滑块,所述第一密封滑块的上端通过连接弹簧与连接口固定连接。

20.与现有技术相比,本发明的有益效果是:

21.1、以工业化运用为主,同时可以有效提纯工业硅的方法,特别是硼杂质,将冶金级硅提纯至太阳能级硅,先将工业硅和金属锰放入中频炉中熔炼并保温一段时间,随后将渣剂加入并从中频炉底部通入氧气,最后将造渣后硅铸锭进行酸洗处理,该方法实现了工业硅的高效提纯,特别是对于硅中硼杂质的去除,能有效将其降低至太阳能级硅标准,并且工艺简单,成本低廉,节约成本和人力,十分适合工业化推广使用;

22.2、将工业硅、金属锰、cao、caf2渣剂通过活动板打开的口子投放到内炉体内,加热层对内炉体进行加热使得内部物质相互之间进行反应,通过驱动机构向下移动弧形管,使得弧形管的两端分别与放气管的两端连通,氧气通过输气管,穿过连接管、弧形管、放气管,通过各个气口输送出来,从中频炉的底部开始输送氧气,氧气在自身重力的原因自下而上的穿过各个物质,有效的保证物料与氧气的充分接触,氧气在与物质反应的过程中,同时可以启动第一电机,第一电机通过驱动端带动转轴和各个混合轴转动,对内部的反应物进行混合,充分混合使其充分进行反应,通过气缸带动整个中频炉进行转动,反应后物质通过活动板处倾倒出来。

附图说明

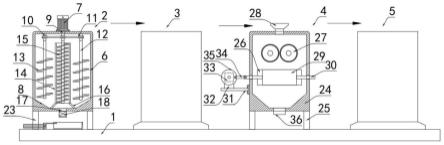

23.图1为本发明提出的一种硅锰造渣精炼去除工业硅中硼杂质的方法的流程图;

24.图2为中频炉的结构示意图;

25.图3为中频炉的内部结构示意图;

26.图4为中频炉的局部结构示意图。

27.图中:1外炉体、2内炉体、3活动板、4密封盖、5螺纹轴、6连接管、7输气管、8第一电机、9第二电机、10联动轴、11转轴、12混合轴、13弧形管、14放气管、15第一密封滑块、16连接口、17连接弹簧、18气口、19斜块、20第二密封滑块。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.实施例一:

30.参照图1-4,一种硅锰造渣精炼去除工业硅中硼杂质的方法,包括下列步骤:

31.s1:将15kg待提纯的工业硅(纯度为99.8%)和1.5kg金属锰块(纯度为99.99%)放入中频炉中,并使炉内温度升至1600℃,工业硅和金属锰分别以硅块和锰块的形式使用,工业硅纯度为2~3n,锰块纯度为3~4n;

32.s2:硅锰熔融合金进行保温4h,得到保温后硅锰熔融合金,保温温度为1400~1500℃;

33.s3:向保温后的硅锰熔融合金中加入15kg cao和1.5kg caf2渣剂,cao和caf2分别以粉末的形式使用,纯度为2~3n;

34.s4:向中频炉内以400ml/min的流量持续通入氧气,造渣5h后得到造渣产物;

35.s5:将造渣后的硅铸锭用3mol/l盐酸和3mol/l氢氟酸组成的混合酸酸洗,在70℃下酸洗5h,之后进行过滤、去离子水清洗后用于生产。

36.经过辉光放电质谱仪(gdms)测定,酸洗后硅纯度为99.99978%,其中硼杂质含量为0.15ppmw。

37.其中中频炉包括外炉体1和内炉体2,内炉体2固定安装在外炉体1内,内炉体2与外炉体1之间设置有加热层,外炉体1内的底部固定安装有放气管14,放气管14上安装有多个气口18,内炉体2内设置有弧形管13,弧形管13的下表面楔形,弧形管13的两端设置有连接口16,两个连接口16分别与放气管14的两端连接,弧形管13上连通有两个连接管6,外炉体1的上端设置有密封盖4,密封盖4一侧转动连接有活动板3,两个连接管6滑动穿过密封盖4,密封盖4上设置有升降机构;

38.升降机构与两个连接管6连接,两个连接管6上端的一侧均连通有输气管7,氧气通过输气管7进入到连接管6和弧形管13内,弧形管13内的氧气通过两个连接口16进入到放气管14,且氧气通过放气管14上的气口18释放出来,放气管14上转动连接有转轴11,密封盖4上安装有第一电机8,第一电机8通过驱动端与转轴11固定连接,转轴11上还固定连接有多个混合轴12,工业硅、金属锰、cao、caf2渣剂均通过活动板3处输送到内炉体2内。

39.通过转动活动板3,可以将工业硅、金属锰、cao、caf2渣剂通过活动板3打开的口子投放到内炉体2内,加热层对内炉体2进行加热使得内部物质相互之间进行反应,通过驱动机构向下移动弧形管13,使得弧形管13的两端分别与放气管14的两端连通,氧气通过输气管7,穿过连接管6、弧形管13、放气管14,通过各个气口18输送出来,从中频炉的底部开始输送氧气,氧气在自身重力的原因自下而上的穿过各个物质,有效的保证物料与氧气的充分接触,氧气在与物质反应的过程中,同时可以启动第一电机8,第一电机8通过驱动端带动转轴11和各个混合轴12转动,对内部的反应物进行混合,充分混合使其充分进行反应,通过气缸带动整个中频炉进行转动,反应后物质通过活动板3处倾倒出来。

40.其中驱动机构包括第二电机9、螺纹轴5和联动轴10,第二电机9固定安装在密封盖4上,第二电机9的驱动端与螺纹轴5固定连接,联动轴10有三个末端,联动轴10的其中一端螺纹套接在螺纹轴5上,联动轴10的另外两端与两个连接管6的上端固定连接,内部的工业

硅、金属锰、cao、caf2渣剂在相互混合反应的时候,为了避免弧形管13影响反应,将其上移,第二电机9通过驱动端带动螺纹轴5转动,联动轴10由于两个连接管6限制了角度位置,则随着螺纹轴5的转动,螺纹轴5会带动联动轴10上下移动,从而联动轴10带动两个连接管6上下移动。

41.其中放气管14的两端均转动连接有第二密封滑块20,且转动连接处设置有回力弹簧,第二密封滑块20的下端与放气管14的下侧转动连接,第二密封滑块20的上端设置有斜块19,两个连接口16的内壁分别与放气管14的两端侧面滑动卡接,连接口16上滑动连接有第一密封滑块15,第一密封滑块15的上端通过连接弹簧17与连接口16固定连接;

42.向下移动弧形管13的时候,两个连接口16与放气管14的两端上下对齐,连接口16向下移动的时候,连接口16的下端与斜块19接触,由于斜块19为斜面,随着连接口16向下移动会使得斜块19发生倾斜,斜块19带动第二密封滑块20倾斜,在倾斜的过程中,第一密封滑块15的下端与放气管14相抵,连接口16会逐渐与放气管14的两端左右对齐且连通,从而可以通过连接管6向弧形管13内通入氧气,氧气进入到放气管14且通过各个气口18输出,从内炉体2的底部通入氧气,有利于氧气与各个物料的充分接触,有助于反应的进行,当连接口16与放气管14脱离,第二密封滑块20在回力弹簧的作用下复位,将放气管14的两端堵起来,同时第一密封滑块15在连接弹簧17的弹力作用下,将连接口16堵起来。

43.实施例二:

44.参照图1-4,一种硅锰造渣精炼去除工业硅中硼杂质的方法,包括下列步骤:

45.s1:将15kg待提纯的工业硅(纯度为99.8%)和1.5kg金属锰块(纯度为99.99%)放入中频炉中,并使炉内温度升至1750℃,工业硅和金属锰分别以硅块和锰块的形式使用,工业硅纯度为2~3n,锰块纯度为3~4n;

46.s2:硅锰熔融合金进行保温3h,得到保温后硅锰熔融合金;

47.s3:向保温后的硅锰熔融合金中加入15kg cao和1.5kg caf2渣剂,cao和caf2分别以粉末的形式使用,纯度为2~3n;

48.s4:向中频炉内以300ml/min的流量持续通入氧气,造渣5h后得到造渣产物;

49.s5:将造渣后的硅铸锭用2mol/l盐酸和3mol/l氢氟酸组成的混合酸酸洗,在80℃下酸洗6h,之后进行过滤、去离子水清洗后用于生产。

50.经过辉光放电质谱仪(gdms)测定,酸洗后硅纯度为99.99948%,其中硼杂质含量为0.11ppmw,其中中频炉的结构以及使用方法与实施一相同。

51.实施例三:

52.参照图1-4,一种硅锰造渣精炼去除工业硅中硼杂质的方法,包括下列步骤:

53.s1:将15kg待提纯的工业硅(纯度为99.8%)和1.5kg金属锰块(纯度为99.99%)放入中频炉中,并使炉内温度升至1550℃,工业硅和金属锰分别以硅块和锰块的形式使用,工业硅纯度为2~3n,锰块纯度为3~4n;

54.s2:硅锰熔融合金进行保温3h,得到保温后硅锰熔融合金;

55.s3:向保温后的硅锰熔融合金中加入15kg cao和1.5kg caf2渣剂,cao和caf2分别以粉末的形式使用,纯度为2~3n;

56.s4:向中频炉内以200ml/min的流量持续通入氧气,造渣6h后得到造渣产物;

57.s5:将造渣后的硅铸锭用1mol/l盐酸和2mol/l氢氟酸组成的混合酸酸洗,在50℃

下酸洗3h,之后进行过滤、去离子水清洗后用于生产。

58.经过辉光放电质谱仪(gdms)测定,酸洗后硅纯度为99.99943%,其中硼杂质含量为0.08ppmw,其中中频炉的结构以及使用方法与实施一相同。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。