1.本实用新型关于一种螺丝搓牙板组,尤其是一种可以成型锯齿状螺牙的螺丝搓牙板组,及具有锯齿状齿模的齿模块,以及以该螺丝搓牙板组所成型的螺丝。

背景技术:

2.钻木用螺丝是由螺丝的尖锥端朝木制工件的表面钻入,并配合螺丝的螺牙,不断地通过切断及排出木制工件的木纤维,借此使螺丝与木制工件形成紧密固接。而为了降低螺丝钻入木制工件的阻力,现有螺丝表面具有一小段v型槽,该v型槽由螺丝的尖锥端朝冒头方向轴向延伸以横跨多个螺牙。如此,该v型槽可以降低螺丝钻入木制工件的阻力。

3.而一般来说,螺丝成型时将螺丝杆体夹持于两个搓牙板之间,该二搓牙板对该螺丝杆体的夹持面上具有的预定的螺牙成型纹,通过该两个搓牙板的反向平行移动,以对该螺丝杆体进行搓制螺牙。待螺牙成型后,再铣制上述v型槽,即,制作该现有螺丝时,必须耗时进行多次的加工,造成成本的增加。此外,现有螺丝的v型槽对降低螺丝钻入木制工件的阻力的效果依然不足。

技术实现要素:

4.为解决上述问题,本实用新型的目的是提供一种螺丝搓牙板组,可以一次成型出具有较佳切削力的螺丝,以提升生产效率。

5.本实用新型的次一目的是提供一种齿模块,可以装设于搓牙板,于成型螺丝时,可以将该螺丝的螺牙同时成型出锯齿状,使该螺丝具有较佳切削力。

6.本实用新型的又一目的是提供一种螺丝,具有锯齿状螺牙,可以降低螺丝钻入工件的阻力。

7.本实用新型全文所述方向性或其近似用语,例如“前”、“后”、“左”、“右”、“上(顶)”、“下(底)”、“内”、“外”、“侧面”等,主要参考附图的方向,各方向性或其近似用语仅用以辅助说明及理解本实用新型的各实施例,非用以限制本实用新型。

8.本实用新型全文所记载的组件及构件使用“一”或“一个”的量词,仅是为了方便使用且提供本实用新型范围的通常意义;于本实用新型中应被解读为包括一个或至少一个,且单一的概念也包括复数的情况,除非其明显意指其他意思。

9.本实用新型全文所述“结合”、“组合”或“组装”等近似用语,主要包括连接后仍可不破坏构件地分离,或是连接后使构件不可分离等型态,本领域中技术人员可以依据欲相连的构件材质或组装需求予以选择。

10.本实用新型的螺丝搓牙板组,包括:一第一牙板,该第一牙板的一表面上具有一螺牙成型部,该螺牙成型部具有多个成型槽,该第一牙板具有位于该螺牙成型部下方的一尖端成型部,该第一牙板具有一塑型部,该塑型部位于至少一成型槽的延伸路径上,该塑型部包括多个凸弧齿部及多个v型切刃部,各凸弧齿部具有多个齿峰,各v型切刃部具有多个刃峰,各齿峰及各刃峰与该至少一成型槽的延伸方向相交;及一第二牙板,该第二牙板的一表

面上具有与该第一牙板相对应的螺牙成型部及尖端成型部,该第一牙板及该第二牙板可相对平行移动,用以于共同夹持的一杆体上形成多个螺牙。

11.本实用新型的齿模块,该齿模块的一表面具有一塑型部,该塑型部包括多个凸弧齿部及多个v型切刃部,各凸弧齿部具有多个齿峰,各v型切刃部具有多个刃峰。

12.本实用新型的螺丝,包括:一杆体;及多个螺牙,该多个螺牙相连接地旋绕于该杆体以形成螺纹,至少一螺牙的周缘具有多个凹弧锯齿部及多个切口部。

13.因此,本实用新型的螺丝搓牙板组,通过该第一牙板具有该塑型部,该塑型部于至少一成型槽的延伸路径上具有间隔设置的多个凸弧齿部及多个v型切刃部,如此,当该杆体通过该第一牙板与该第二牙板搓制成型螺牙时,可以于螺牙上一并塑型出多个凹弧锯齿及多个v型切口,借此,可以一次成型出具有凹弧锯齿及多个v型切口的螺丝,可以不用进行二次加工再铣制v型槽,可以实现较佳生产效率的功效。

14.此外,该塑型部可以位于该齿模块,以通过该齿模块可拆装地结合于该第一牙板的结合槽。如此,可以依据欲成型螺牙分布结构,以使成型的螺丝于相邻两个螺牙的凹弧锯齿部成相对位或相错位,且该齿模块可以依不同需求而更换,可以实现便利加工的功效。

15.另外,该螺丝可以通过该多个凹弧锯齿及该多个v型切口切削木制等工件,可以降低螺丝的攻钻阻力。且通过该多个凹弧锯齿可以切断缠绕于螺丝上的木纤维,可以降低该多个v型切口切削的阻力,以实现顺畅攻钻入工件的功效。

16.其中,各凸弧齿部的多个齿峰互相平行延伸。如此,可以对螺牙成型出一致的凹弧锯齿的功效。

17.其中,各v型切刃部的多个刃峰互相平行延伸。如此,可以对螺牙成型出一致的v型切口的功效。

18.其中,该多个凸弧齿部与该多个v型切刃部互相间隔设置。如此,可以将一螺牙的周缘成型为相邻的凹弧锯齿部与切口部,该多个凹弧锯齿部与该多个切口部可以相配合,以降低螺丝的攻钻阻力,具有顺畅攻钻入工件的功效。

19.其中,于该凸弧齿部的截面上,该多个齿峰位于虚拟的一弧线。如此,该凸弧齿部可以将至少一螺牙的周缘塑型出一凹弧锯齿的功效。

20.其中,该v型切刃部的截面上,该多个刃峰位于虚拟的一水平线。如此,可以使该v型切刃部于该螺牙周缘形成深度一致的v型切口的功效。

21.其中,在该塑型部的截面上,该多个刃峰低于该多个齿峰。如此,该凸弧齿部的各齿峰可以相对于该多个刃峰成突出,使该凸弧齿部可以确实地于该螺牙的周缘上成型出凹弧的功效。

22.其中,该塑型部具有至少一第一塑形列及一第二塑形列,该第一塑形列及该第二塑形列各至少对位其中一成型槽,该第一塑形列及该第二塑形列分别具有互相间隔设置的该多个凸弧齿部与该多个v型切刃部。如此,通过该塑型部可用以对至少两个螺牙成型出多个凹弧锯齿部及多个切口部,可以进一步地降低攻钻阻力,具有该螺丝顺畅攻入工件的功效。

23.其中,该第一塑形列的凸弧齿部及v型切刃部分别与该第二塑形列的凸弧齿部及v型切刃部成错位。如此,可以在至少两个螺牙成型出彼此相错位的凹弧锯齿部及切口部的功效。

24.其中,该第一塑形列与该第二塑形列分别对位于相邻的成型槽。如此,可以在至少两个相邻螺牙各成型出多个凹弧锯齿部及多个切口部的功效。

25.其中该第一牙板与该第二牙板的螺牙成型部分别具有朝上下方向延伸的多个圆弧凹槽,该多个圆弧凹槽的延伸方向,与该第一牙板与该第二牙板的多个成型槽成相交错,该多个圆弧凹槽凹设于该成型槽以外的该第一牙板与该第二牙板的表面。如此,可以于螺丝的多个螺牙的牙底形成多个圆弧凸肋,通过该多个圆弧凸肋可以降低螺丝攻入木制工件时的阻力,具有使该螺丝顺畅攻入工件的功效。

26.其中,该塑型部位于一齿模块的表面,该第一牙板具有一结合槽,该结合槽连通该螺牙成型部,该齿模块可拆装地位于该结合槽。如此,该齿模块可以依不同需求而更换,可以实现便利加工的功效。

27.其中,该螺丝于一螺牙上的该多个凹弧锯齿部及该多个切口部成互相间隔设置。如此,该凹弧锯齿部与该切口部可以相配合,以降低螺丝的攻钻阻力,具有使该螺丝顺畅攻入工件的功效。

28.其中,该螺丝的至少两个螺牙的周缘各具有多个凹弧锯齿部及多个切口部,该两个螺牙彼此的多个凹弧锯齿部及多个切口部相错位。如此,相错位的多个凹弧锯齿部及多个切口部可以进一步地降低攻钻阻力,具有使该螺丝顺畅攻入工件的功效。

附图说明

29.图1:本实用新型第一实施例的螺丝搓牙板组分解立体图;

30.图2:本实用新型第一实施例的第一牙板上视图;

31.图3:本实用新型第一实施例的第一牙板侧视图;

32.图4:沿图2的a-a线剖面图;

33.图5:本实用新型第一实施例塑型部的立体图;

34.图6:沿图5的b-b线剖面图;

35.图7:本实用新型第一实施例的螺丝搓牙板组对螺牙塑型示意图;

36.图8:本实用新型以第一实施例螺丝搓牙板组制成的螺丝局部放大图;

37.图9:本实用新型第二实施例的螺丝搓牙板组分解立体图;

38.图10:图9的c的局部放大图;

39.图11:本实用新型第二实施例塑型部的立体图;

40.图12:沿图11的d-d线剖面图;

41.图13:本实用新型以第二实施例螺丝搓牙板组制成的螺丝局部放大图。

42.附图标记说明

43.1:第一牙板

44.1a:入料端

45.1b:出料端

46.11,21:螺牙成型部

47.12,22:成型槽

48.13,23:止滑纹

49.14,24:尖端成型部

50.15,25:排屑槽

51.16,18:塑型部

52.161,181:凸弧齿部

53.161a:齿峰

54.162,182:v型切刃部

55.162a:刃峰

56.17:结合槽

57.18a:第一塑形列

58.18b:第二塑形列

59.19,26:圆弧凹槽

60.2:第二牙板

61.3:杆体

62.31:螺牙

63.4,5:螺丝

64.41,51:杆体

65.41a:攻入端

66.42,52:螺牙

67.43,53:凹弧锯齿部

68.44,54:切口部

69.55:圆弧凸肋

70.56:容屑凹槽

71.t1:弧线

72.t2:水平线

73.h:齿模块

74.θ1:第一夹角

75.θ2:第二夹角。

具体实施方式

76.为让本实用新型的上述及其他目的、特征及优点能更明显易懂,下文列举本实用新型的较佳实施例,并配合附图作详细说明;此外,在不同图式中标示相同符号者视为相同,会省略其说明。

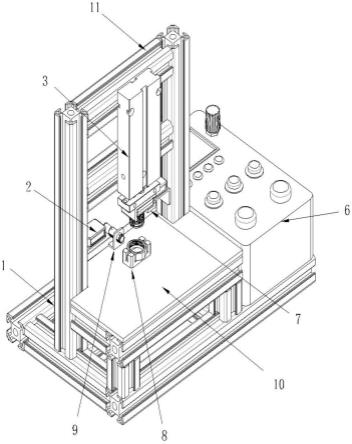

77.请参照图1、图2及图3所示,其是本实用新型螺丝搓牙板组的第一实施例,包括一第一牙板1及一第二牙板2,该第一牙板1及该第二牙板2于一搓牙机上(图未绘示)用以共同夹持一杆体3,该第一牙板1与该第二牙板2相对平行移动,借此一边带动该杆体3滚动一边对该杆体3的圆周面搓制形成具有多个螺牙31的一螺丝。在本实施例中,以该第一牙板1为固定,该第二牙板2相对于该第一牙板1平行移动作说明。但是,也可以为该第一牙板1相对于该第二牙板2平行移动,本实用新型不予限制。

78.请续参照图1、图2所示,该第一牙板1具有相对的一入料端1a及一出料端1b,该第一牙板1于该入料端1a与该出料端1b之间的一表面上具有一螺牙成型部11,该螺牙成型部

11具有多个成型槽12,该多个成型槽12由该入料端1a延伸至该出料端1b,且该多个成型槽12由该入料端1a朝该出料端1b倾斜,该多个成型槽12为等间距并排。如此,该螺牙成型部11可用以成型螺旋环绕于该杆体3圆周面的多个螺牙31。

79.该螺牙成型部11可以具有多个止滑纹13,该多个止滑纹13可以等间距的设置于具有该多个成型槽12的该第一牙板1的该表面,且该多个止滑纹13的延伸方向与该多个成型槽12的延伸方向相交错,该交错可以成垂直或非垂直地相交错。在本实施例中,该多个止滑纹13的延伸方向与该多个成型槽12的延伸方向成非垂直地相交错,该多个止滑纹13可以由该入料端1a朝该出料端1b方向并排设置,如此,通过该多个止滑纹13可以形成对该杆体3的一摩擦力,在搓制该杆体3时,可以确保该杆体3由该第一牙板1的该入料端1a朝该出料端1b的方向滚动。

80.请继续参照图2、图3、图4所示,该第一牙板1的该入料端1a与该出料端1b之间的表面还具有一尖端成型部14,该尖端成型部14用以使该杆体3的下端逐渐缩径以形成尖锥状的一螺丝攻入端,该尖端成型部14邻接于该螺牙成型部11的下方,该尖端成型部14较该螺牙成型部11凸出于该第一牙板1的表面,该尖端成型部14由该入料端1a朝该出料端1b方向成逐渐隆起,使该尖端成型部14相对于该螺牙成型部11形成一第一夹角θ1(如图3所示),以及,该尖端成型部14与该螺牙成型部11倾斜一第二夹角θ2(如图4所示)。如此,该尖端成型部14可以使该杆体3的一端逐渐缩径以形成尖锥状,即可以使该杆体3成型有螺丝的攻入端。此外,该尖端成型部14也可以具有该多个止滑纹13,以形成对该杆体3邻近于端部位置的摩擦力,以使该杆体3容易地进行滚动。

81.请参照图2所示,该第一牙板1具有一排屑槽15,该排屑槽15位于该尖端成型部14的下方,且该排屑槽15邻接于该尖端成型部14。具体而言,该排屑槽15于该第一牙板1的表面相对于该尖端成型部14成凹陷,如此,被该尖端成型部14搓制的该杆体3逃料可以进入至该排屑槽15中。

82.请参照图1、图2所示,该第一牙板1具有一塑型部16,该塑型部16用将一螺丝攻入端的螺牙成型锯齿状。该塑型部16位于该至少一成型槽12的延伸路径上,较佳地,该塑型部16可以位于邻近于该第一牙板1的出料端1b,以通过该塑型部16对成型后的螺牙31再成型锯齿。

83.请参照图5、图6所示,具体而言,该塑型部16包括间隔设置的多个凸弧齿部161及多个v型切刃部162,各凸弧齿部161具有多个齿峰161a,各齿峰161a可以互相平行延伸,于该凸弧齿部161的截面上,该多个齿峰161a可以位于虚拟的一弧线t1。如此,该凸弧齿部161可用以将至少一螺牙31的周缘成型出一凹弧锯齿。各v型切刃部162具有多个刃峰162a,各刃峰162a可以互相平行延伸。如此,该v型切刃部162可用以将至少一螺牙31的周缘的对应处成型出多个v型切口,于该v型切刃部162的截面上,该多个刃峰162a可以位于虚拟的一水平线t2,如此,该v型切刃部162可以使该螺牙31的周缘形成深度一致的v型切口。较佳地,在该塑型部16的截面上,该多个刃峰162a可以低于该多个齿峰161a(如图6所示),以使该凸弧齿部161的各齿峰161a可以相对于该多个刃峰162a成突出,使该凸弧齿部161可以确实地于该螺牙31的周缘上成型出多个凹弧。

84.各齿峰161a及各刃峰162a的延伸方向与该多个成型槽12的延伸方向相交。如此,使该多个成型槽12成型的至少一螺牙31可以连续通过该塑型部16,以使该多个凸弧齿部

161与该多个v型切刃部162可以对已成型的螺牙31周缘进行塑型。另外,该凸弧齿部161的齿峰161a的数量,与该v型切刃部162的刃峰162a的数量比可以为2:1~3:1。即,该凸弧齿部161可以具有相对密集的齿峰161a,以对该螺牙31的周缘形成连续锯齿状。而,该v型切刃部162可以具有相对稀疏的刃峰162a,以对该螺牙31的周缘形成多个不相连的v型切口。如此,通过该塑型部16可用以对至少一螺牙31成型出多个凹弧锯齿及多个v型切口(如图8所示),使该多个凹弧锯齿及多个v型切口可用以快速切削工件,以降低螺丝的攻钻阻力。以及,将本实用新型使用在木制工件时,该多个凹弧锯齿可用以切断缠绕于螺丝上的木纤维,以降低该多个v型切口切削纤维的阻力。

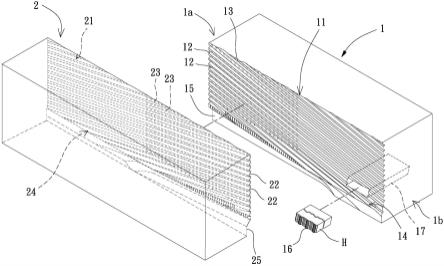

85.请续参照图5、图6、图7所示,本实用新型不限制该多个凸弧齿部161与该多个v型切刃部162的排列顺序,例如,在一实施例中,该多个凸弧齿部161与该多个v型切刃部162可以互相间隔设置。在本实施例中,该塑型部16可以由该入料端1a朝该出料端1b方向依序形成v型切刃部162、凸弧齿部161、v型切刃部162、凸弧齿部161的交错排列。并且,该多个凸弧齿部161的数量与该多个v型切刃部162的数量可以为相同,如此,该多个凸弧齿部161于螺牙上所形成的多组凹弧锯齿可以于径向上成几何对称分布(如图7所示)。

86.此外,该多个凸弧齿部161与该多个v型切刃部162互相间隔设置排列后的总长度,对应于螺牙旋绕于该杆体3一周的长度。即,该杆体3可以于该塑型部16滚动一周时,刚好可以使该塑型部16对该杆体3上的一周螺牙进行塑型。另外,各齿峰161a及各刃峰162a的延伸长度可以对应于欲塑型的螺牙31在该杆体3上的多个螺牙,以对多个该螺牙31进行塑型,本实用新型不予限制。

87.该塑型部16可以一体成型于该第一牙板1的表面,或者,在本实施例中,该塑型部16位于一齿模块h的表面,该第一牙板1具有一结合槽17,该结合槽17可以为贯通槽,该结合槽17连通该螺牙成型部11。该齿模块h可拆装地位于该结合槽17。如此,该塑型部16磨损时,可以直接拆下该齿模块h以进行该塑型部16的更换,而不需更换整个第一牙板1,可以具有节省成本的作用。

88.请继续参照图1所示,该第二牙板2的一表面上具有一螺牙成型部21,该第二牙板2的螺牙成型部21与该第一牙板1的螺牙成型部11共同夹持该杆体3,以对该杆体3的圆周面搓制成型。该螺牙成型部21具有多个成型槽22,该多个成型槽22倾斜等间距并排延伸,该多个成型槽22的斜度与该第一牙板1的多个成型槽12的斜度相同,且倾斜方向相反,以于该杆体3圆周面成型螺旋环绕的螺牙,为本领域人员可以了解,本实用新型在此不作赘述。另外,该螺牙成型部21也可以具有多个止滑纹23,该多个止滑纹23的延伸方向与多个该成型槽22的延伸方向相交错,以及该螺牙成型部21也可以具有尖端成型部24及排屑槽25,该尖端成型部24及该排屑槽25与该第一牙板1的尖端成型部14及排屑槽15相对位。

89.请续参照图7所示,以该螺丝搓牙板组成型螺丝时,该杆体3由该入料端1a进入,而被夹持于该第一牙板1与该第二牙板2之间,该杆体3可以具有预先成型的帽头。该第二牙板2相对于该第一牙板1平行移动,以带动该杆体3由该入料端1a往出料端1b滚动,通过该螺牙成型部11、21将该杆体3的圆周面搓制出该多个螺牙31。而搓制过程中的残屑及逃料可以由排屑槽15、25排出。当该杆体3滚动至该塑型部16时,该塑型部16的依序排列的多个凸弧齿部161与该多个v型切刃部162,依序对至少一螺牙31的周缘成型出多个凹弧锯齿及多个v型切口,该杆体3始由该出料端1b离开以成型为一螺丝。

90.请续参照图8所示,其是本实用新型螺丝搓牙板组所成型的一螺丝4,包括一杆体41及多个螺牙42,该多个螺牙42相连接地旋绕于该杆体41以形成螺纹。至少一螺牙42具有多个凹弧锯齿部43及多个切口部44,该多个凹弧锯齿部43及该多个切口部44位于该至少一螺牙42的周缘。于一螺牙42上,该多个凹弧锯齿部43及该多个切口部44可以成互相间隔设置,以使该多个凹弧锯齿部43在径向上成几何对称分布(如图7所示)。如此,可以使该螺丝4旋入木制等工件时,可以维持预定的旋入角度,而具有良好的稳定性。在本实施例中,由该螺丝4的攻入端41a开始的第二及第三螺牙42,各具有该多个凹弧锯齿部43及该多个切口部44。并且,该相邻两个螺牙42的凹弧锯齿部43可以相对位,如此,在该螺丝4初攻入木制等工件时可以降低阻力,以顺畅地带动后续螺牙42的旋入。

91.请参照图9所示,其是本实用新型螺丝搓牙板组的第二实施例,本实施例与上述的第一实施例大致相同,在本实施例中,该第一牙板1具有一塑型部18,该塑型部18的宽度较第一实施例该塑型部16的宽度大,使该塑型部18可以至少对位于两个成型槽12的延伸路径上。详言之,该塑型部18具有至少一第一塑形列18a及一第二塑形列18b,该第一塑形列18a及该第二塑形列18b各至少对位一成型槽12,该第一塑形列18a与该第二塑形列18b对位的成型槽12可以成相邻,使该塑型部18可以至少对相邻的两个螺牙31进行塑形。

92.请参照图11、图12所示,该第一塑形列18a及该第二塑形列18b分别具有互相间隔设置排列的多个凸弧齿部181与多个v型切刃部182,即,该第一塑形列18a的凸弧齿部181及v型切刃部182分别与该第二塑形列18b的凸弧齿部181及v型切刃部182成错位。如此,通过该第一塑形列18a及该第二塑形列18b可用以对至少两个螺牙31成型出相错位的多个凹弧锯齿及多个v型切口,可以进一步地降低攻钻阻力,以顺畅攻钻入工件。另外,该塑型部18也可以位于该齿模块h的表面,通过该齿模块h可拆装地位于该结合槽17,以进行该塑型部18磨损后的更换。此外,在另外一实施例中,该塑型部18可以具有三个以上的塑型列,以通过各塑型列分别对不同螺牙塑型,本实用新型不予限制。

93.继续参照图9、图10所示,此外,该第一牙板1与该第二牙板2的螺牙成型部11、21可以分别具有朝上下方向(垂直于入料端1a至该出料端1b的方向)延伸的多个圆弧凹槽19、26。即,该多个圆弧凹槽19、26延伸方向与该多个成型槽12的延伸方向交错,该交错可以成相垂直或非垂直地相交错。以第一牙板1为例,该多个圆弧凹槽19可以凹设于该第一牙板1的两个成型槽12之间的表面,即,对应于成型螺丝的牙底的位置(如图10所示),如此,不会影响该成型槽12对该螺牙31的成型,且两个相邻圆弧凹槽19的间隔有该第一牙板1的表面。如此,该多个圆弧凹槽19可以在该杆体3的两个螺牙31之间的牙底形成多个圆弧凸肋55(如图13所示)。该多个圆弧凹槽19可以由该入料端1a至该出料端1b均设置。

94.请继续参照图13所示,其是本实用新型第二实施例螺丝搓牙板组所成型的一螺丝5,包括一杆体51及多个螺牙52,该多个螺牙52相连接地旋绕于该杆体51以形成螺纹。至少两个螺牙52各具有多个凹弧锯齿部53及多个切口部54,该两个螺牙52彼此的多个凹弧锯齿部53及多个切口部54相错位。如此,在该螺丝5攻入木制等工件时可以降低阻力,以使该螺丝5顺畅地的旋入攻入木制等工件。此外,于该多个螺牙52的牙底可以具有轴向延伸的多个圆弧凸肋55,相邻的圆弧凸肋55之间可以具有一容屑凹槽56。如此,通过该多个圆弧凸肋55可以降低螺丝5锁入木制等工件时的阻力,且该容屑凹槽56可以容置木制等工件的碎屑,具有顺畅攻钻入工件的作用。

95.值得一提的是,前述第二实施例所揭示的多个圆弧凹槽19,也可以设于第一实施例的第一牙板1与该第二牙板2。换言之,第一实施例所揭示的该第一牙板1与该第二牙板2所成型的螺丝4,也可以于该多个螺牙42的牙底具有轴向延伸的多个圆弧凸肋,故不以各实施例附图所公开的型态为限。

96.综上所述,本实用新型的螺丝搓牙板组,通过该第一牙板具有该塑型部,该塑型部于至少一成型槽的延伸路径上具有间隔设置的多个凸弧齿部及多个v型切刃部,如此,当该杆体通过该第一牙板与该第二牙板搓制成型螺牙时,可以于螺牙上一并塑型出多个凹弧锯齿及多个v型切口,借此,可以一次成型出具有凹弧锯齿及多个v型切口的螺丝,可以不用进行二次加工再铣制v型槽,具有可以实现较佳生产效率的功效。

97.此外,该塑型部可以位于该齿模块,以通过该齿模块可拆装地结合于该第一牙板的结合槽。如此,可以依据欲成型螺牙分布结构,以使成型的螺丝于相邻两个螺牙的凹弧锯齿部成相对位或相错位,且该齿模块可以依不同需求而更换,可以实现便利加工的功效。

98.另外,该螺丝可以通过该多个凹弧锯齿及该多个v型切口切削木制等工件,可以降低螺丝的攻钻阻力。且通过该多个凹弧锯齿可以切断缠绕于螺丝上的木纤维,可以降低该多个v型切口切削的阻力,以实现顺畅攻钻入工件的功效。

99.虽然本实用新型已利用上述较佳实施例揭示,然其并非用以限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围之内,相对上述实施例进行各种更动与修改仍属本实用新型所保护的技术范畴,因此本实用新型的保护范围当包括权利要求书所记载的文义及均等范围内之所有变更。又,上述多个实施例能够组合时,则本实用新型包括任意组合的实施案例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。