1.本实用新型涉及一种激光切割不规则曲面上气膜孔使用的夹具工装,用于加工航空钣金类零件气膜孔,属于机床工装部件领域。

背景技术:

2.激光切割在航空零件加工领域的应用越来越广泛,特别是用工装在复杂曲面小孔及其它难加工面异形孔工装的应用。

3.激光切割是利用经聚焦的高功率高密度的激光束照射工件,使被照射处的材料迅速熔化、气化、烧蚀或达到燃点,同时借助与光束同轴的高速气流去除熔融物质,从而实现切割工件,激光切割属于热切割方法之一,所以激光焦点的准确性对气膜孔的大小和加工质量的影响因素很大。在零件装夹压紧时力度大小都会影响零件变形,钣金冲压件每组变形情况不一致导致激光会产生正离焦或负离焦(理想焦距是在板厚表面下面约三分之一处),透镜与反光镜之间距离一定,在加工参数不变的情况下,允许焦距在1mm范围内变动,所以定位环和远端两个可调整支撑对每组大孔的焦距影响至关重要。正离焦或负离焦都会对气膜孔大小产生偏差,小孔打通后切割瘤会较大,给打磨带来很大困难。

技术实现要素:

4.本实用新型的目的是为了克服现有设备能力的不足,满足产品加工的需要,降低生产成本、提高效率,提供一种具有支撑定位作用,将零件加工部位法向方向与激光切割头方向保持一致的激光切割不规则曲面上气膜孔使用的夹具工装。

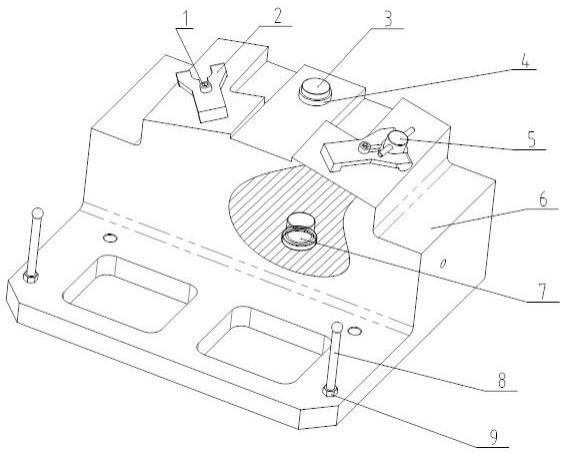

5.本实用新型的技术方案是:一种激光切割不规则曲面上气膜孔使用的夹具工装,其特征是:包括一个工装底座(6)、上端芯轴(3)、下端芯轴(7)、活动定位销、定位环、两个可调整支撑杆(8)、两个圆弧压板(2);所述的工装底座(6)整体前端为平台,后端为座体,前端平台延伸至后端座体底部形成一个l型结构,在前端平台有左右两个方形开孔,前端平台左右前角部有一个支撑杆(8),所述后端座体由5个面构成,5个面分别是左一和左二,右一和右二,左一和左二及右一和右二两分别位于中心面左右两侧,以中心面形成对称结构;左一面和右一面与后端座体两侧面构成垂直分布,中心面与前端平台水平平行,左二面和右二面向中心面对称倾斜,中心面底于左二面和右二面倾斜边的高度,两个圆弧压板(2)在左二面和右二面上,使两个圆弧压板(2)形成向中心面的内向上倾斜;支撑杆(8)和两个圆弧压板(2)分别由压紧螺钉(1)和锁紧螺母(9)固定;在中心面上固定上端芯轴(3),上端芯轴(3)套接支撑环(4),在前端平台和后端座体结合位固定有下端芯轴(7)。

6.所述的下端芯轴(7)与工装底座(6)下表面(前端平台面)定位孔采用过盈配合、并与机床工作台旋转中心保持同心≤0.02mm。

7.所述的上端芯轴(3)与工装底座中心面孔(旋转中心)过盈配合。

8.所述的上端芯轴(3)和下端芯轴(7)装配后保持同心≤0.02mm。

9.所述的定位环与上端芯轴(3)间隙配合固定并与工装上表面平行≤0.02mm。

10.所述的下端芯轴(7)将工装底座(6)与四轴工作台连接。

11.所述的左二面和右二面分别有一缺角,缺角处面与中心面底部同高,两个圆弧压板(2)在左二面和右二面的缺角处。

12.所述的上端芯轴(3)和相邻工位定位销两点定角相的方法将工装与零件定位。

13.本实用新型整体采用铸铝材料加工而成,重量较轻能减轻其对工作台的压力,具有结构设计合理、操作方便、定位准确、加工质量稳定等优点;在批量加工时有更换零件方便、减少激光对焦次数,提高效率、节约成本、减少零件变形的效果,并能保证该零件加工尺寸的一致性。

14.激光切割是利用经聚焦的高功率高密度的激光束照射工件,使被照射处的材料迅速熔化、气化、烧蚀或达到燃点,同时借助与光束同轴的高速气流去除熔融物质,从而实现切割工件,激光切割属于热切割方法之一。所以激光焦点的准确性对气膜孔的大小和加工质量的影响因素很大。在零件装夹压紧时力度大小都会影响零件变形,钣金冲压件每组变形情况不一致导致激光会产生正离焦或负离焦(理想焦距是在板厚表面下面约三分之一处),透镜与反光镜之间距离一定,在加工参数不变的情况下,允许焦距在1mm范围内变动,所以定位环和远端两个可调整支撑对每组大孔的焦距影响至关重要。正离焦或负离焦都会对气膜孔大小产生偏差,小孔打通后切割瘤会较大,给打磨带来很大困难。所以工装设计至关重要,既要方便加工还要保证加工质量和可操作性强等优点。

附图说明

15.下面结合实施例附图对本实用新型作进一步说明:

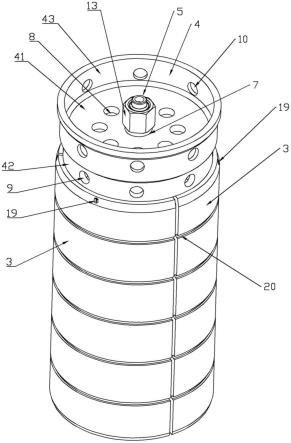

16.图1是本实用新型的结构图。

17.图中,1.压紧螺钉、2.圆弧压板、3.上端芯轴、4.支撑环、5.活动芯轴、6.工装底座、7.下端芯轴、8.支撑杆、9.锁紧螺母。

具体实施方式

18.如图1所示,一种激光切割不规则曲面上气膜孔使用的夹具工装,包括一个工装底座6、上端芯轴3、下端芯轴7、活动定位销、定位环、两个可调整支撑杆8、两个圆弧压板2;所述的工装底座6整体前端为平台,后端为座体,前端平台延伸至后端座体底部形成一个l型结构,在前端平台有左右两个方形开孔,前端平台左右前角部有一个支撑杆8,所述后端座体由5个面构成,5个面分别是左一和左二,右一和右二,左一和左二及右一和右二两分别位与中心面左右两侧,以中心面形成对称结构;左一面和右一面与后端座体两侧面构成垂直分布,中心面与前端平台水平平行,左二面和右二面向中心面对称倾斜,中心面底于左二面和右二面倾斜边的高度,两个圆弧压板2在左二面和右二面上,使两个圆弧压板2形成向中心面的内向上倾斜;支撑杆8和两个圆弧压板2分别由.压紧螺钉1和锁紧螺母9固定;在中心面上固定上端芯轴3,上端芯轴3套接支撑环4,在前端平台和后端座体结合位固定有下端芯轴7。

19.所述的下端芯轴7与工装底座6下表面(前端平台面)定位孔采用过盈配合、并与机床工作台旋转中心保持同心≤0.02mm。

20.上端芯轴3与工装底座中心面孔(旋转中心)过盈配合。

21.上端芯轴3和下端芯轴7装配后保持同心≤0.02mm。

22.定位环与上端芯轴3间隙配合固定并与工装上表面平行≤0.02mm。起到支撑加工工位凸台定位面的作用,减少压板压紧后钣金曲面变形,前端两个可调整支撑杆8的螺纹与工装底座连接并用螺母锁紧。

23.所述的下端芯轴7将工装底座6与四轴工作台连接。保证零件加工工位与c轴旋转中心同心,保证加工一致性。

24.所述的上端芯轴3和相邻工位定位销两点定角相的方法将工装与零件定位,防止零件发生角相位移。

25.左二面和右二面分别有一缺角,缺角处面与中心面底部同高,两个圆弧压板2在左二面和右二面的缺角处。

26.合用时,将图1所示工装平放在四轴转台上,将下端芯轴置于四轴转台中心,找正工装底座6一侧基准面,然后旋转四轴工作台用百分表检查上端芯轴3是否与四轴转台及下端芯轴7同心≤0.02mm,将加工件置于工装上,加工工位大孔与上端芯轴3及活动芯轴5定位配合,检查凸台定位面与工装两处反斜面及支撑环4是否贴紧,调整远端支撑杆8高低直至三处凸台定位面贴紧,用锁紧螺母9将支撑杆8锁紧,然后用圆弧压板2和压紧螺钉1将加工零件压紧,注意压紧时力度不能过大,否则会将加工零件压变形或压伤。

27.本实用新型采用的实施方案有以下优点:

28.加工工位周围悬空,两相邻工位凸台定位面与工装底座两侧反斜面保持高度重合,起到支撑及基准重合的作用;

29.底座与加工工位凸台周围保持悬空,利于激光打孔后高压氮气将金属粉末吹走,排屑方便,防止因为金属粉末堆积将切割头喷嘴堵塞引起保护镜片损伤;

30.采用下端芯轴将工装底座与四轴工作台连接,能保证零件加工工位与c轴旋转中心同心,保证加工一致性;

31.采用上端芯轴和相邻工位定位销两点定角相的方法将工装与零件定位,防止零件发生角相位移;

32.定位环在零件装夹时能保持加工工位上下面基准一致性,减少激光对焦次数,提高加工效率,压板压紧后与零件凸台定位面贴紧,还能起到减少变形的作用;

33.远端两个可调整支撑在加工工位及两相邻工位凸台定位面与工装定位面贴紧后可以调整因为零件悬空自重所引起的下垂,减少变形;

34.两侧压板采用在相邻工位凸台定位面上表面周围压紧的方法,且压板接触面采用圆弧面,减少接触面积,钣金件弹性变形大,避免将钣金曲面挤压变形;

35.该工装是加工某航空零件气膜孔的专用工装,整体采用铸铝材料加工而成,重量较轻能减轻其对工作台的压力,具有结构设计合理、操作方便、定位准确、加工质量稳定等优点;在批量加工时有更换零件方便、减少激光对焦次数,提高效率、节约成本、减少零件变形的效果,并能保证该零件加工尺寸的一致性。

36.激光切割是利用经聚焦的高功率高密度的激光束照射工件,使被照射处的材料迅速熔化、气化、烧蚀或达到燃点,同时借助与光束同轴的高速气流去除熔融物质,从而实现切割工件,激光切割属于热切割方法之一。所以激光焦点的准确性对气膜孔的大小和加工质量的影响因素很大。在零件装夹压紧时力度大小都会影响零件变形,钣金冲压件每组变

形情况不一致导致激光会产生正离焦或负离焦(理想焦距是在板厚表面下面约三分之一处),透镜与反光镜之间距离一定,在加工参数不变的情况下,允许焦距在1mm范围内变动,所以定位环和远端两个可调整支撑对每组大孔的焦距影响至关重要。正离焦或负离焦都会对气膜孔大小产生偏差,小孔打通后切割瘤会较大,给打磨带来很大困难。所以工装设计至关重要,既要方便加工还要保证加工质量和可操作性强等优点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。