1.本发明涉及涂料技术领域,具体涉及一种无溶剂聚酯树脂涂料的制备方法。

背景技术:

2.聚酯树脂为主要成分的涂料具有工艺性能好、高附着力,固化后硬度大、耐磨性能好、柔韧性良好的特点,常用于金属防锈涂料、室外金属构件涂料等领域。聚酯树脂涂料以溶剂型为主,溶剂型聚酯树脂涂料在工业生产、使用过程中会释放voc,这会对环境造成一定的污染,且溶剂挥发时间长,导致漆膜干燥时间过长,存在明显的缺陷。随着大气环境的多变性和污染物增加,对金属防锈涂料提出的更为严格的要求。为进一步提高聚酯树脂涂料的绝缘性能,增强其水性绝缘能力,成为业界研究的重要课题。故鼓励发展和使用无溶剂聚酯树脂涂料。

3.无溶剂聚酯树脂一般包含两种或多种以上的原料通过混合溶解后,梯度式升温充分使醇酸反应的两种或多种原料高温酯化反应。其在使用时通过如下步骤进行:

4.(1)刮涂基材处理:基材表面采用水洗和静电吸附除尘;

5.(2)刮涂并烘干层:将聚酯树脂,通过加料泵送入辊涂或者是刀涂的储料池,通过刮涂方式涂布成膜后进入烘道,聚合物的分子量急剧增加,快速生成具有特性基团结构的形成聚酯树脂涂层的保护膜;

6.(3)刮其他树脂配合作为保护层,并烘干、收卷。

7.现有的无溶剂聚酯树脂使用时流平性和分子结构稳定形态较差,需要另外配合其他树脂作为保护层使用,且干燥后附着强度和抗刮性能有待提高。

8.因此,发明一种无溶剂聚酯树脂涂料的制备方法来解决上述问题很有必要。

技术实现要素:

9.本发明的目的是提供一种无溶剂聚酯树脂涂料的制备方法,用于制备无溶剂聚酯树脂涂料,且该无溶剂聚酯树脂涂料用于玻璃制品、金属制品表面涂装,以解决技术中的上述不足之处。

10.为了实现上述目的,本发明提供如下技术方案:一种无溶剂聚酯树脂涂料的制备方法,用于制备无溶剂聚酯树脂涂料,所述无溶剂聚酯树脂涂料包括酸类物和醇类物制成的合成聚合物以及氨基树脂、环氧树脂和单磺酸,其中

11.酸类物由月桂酸、苯酐和间苯二甲酸组成,且月桂酸、苯酐和间苯二甲酸的质量比设置为月桂酸:苯酐:间苯二甲酸=0.52-0.95:0.5-1.6:1;

12.醇类物由新戊二醇、环己烷二甲醇、二甘醇和三羟甲基丙烷组成,且新戊二醇、环己烷二甲醇、二甘醇和三羟甲基丙烷的质量比设置为新戊二醇:环己烷二甲醇:二甘醇:三羟甲基丙烷=15.048:2.85:2.25:1;

13.酸类物和醇类物的质量比设置为酸类物:醇类物=0.95-0.98:1;

14.合成聚合物、氨基树脂、环氧树脂、单磺酸的质量比设置为合成聚合物:氨基树脂:

环氧树脂:单磺酸=75:28:5-5.2:0.5-0.76;

15.无溶剂聚酯树脂涂料的制备步骤具体如下:

16.步骤一:使用酸类物和醇类物制备合成聚合物;

17.用月桂酸、苯酐、间苯二甲酸、新戊二醇、环己烷二甲醇、二甘醇以及三羟甲基丙烷的混合物在165-230℃下反应4-6h,然后测试酸值在15-20mgkoh/g,抽真空将酸值降到7-8mgkoh/g,格式管粘度控制在45-65秒,得到合成聚合物;

18.步骤二:制备并完善涂料:

19.采用物理降温法将制备的合成聚合物降温至60℃以下,降温平衡化学键,并使其发生再结晶,向上述材料中继续加入氨基树脂、环氧树脂以及单磺酸形成产品,备用;

20.上述氨基树脂、环氧树脂以及单磺酸的施加量通过如下参数进行控制:

21.通过调整合成聚合物的羟值在230-245mgkoh/g之间来确定氨基树脂的量;

22.通过添加环氧树脂提高合成聚合物的附着力,并不断测试以满足实际需要;

23.通过单磺酸调整合成聚合物的ph酸碱度,使合成聚合物ph酸碱度为6-7。

24.作为本发明的优选方案,所述月桂酸、苯酐和间苯二甲酸的质量比设置为月桂酸:苯酐:间苯二甲酸=0.52:0.5:1。

25.作为本发明的优选方案,所述酸类物和醇类物的质量比设置为酸类物:醇类物=0.95:1。

26.作为本发明的优选方案,所述合成聚合物、氨基树脂、环氧树脂、单磺酸的质量比设置为合成聚合物:氨基树脂:环氧树脂:单磺酸=75:28:5:0.5。

27.作为本发明的优选方案,步骤一抽真空处理过程中设定环境为

28.真空度:0.09-0.1mpa;

29.真空时间:1-4h;

30.真空时温度:210-230℃。

31.作为本发明的优选方案,所述氨基树脂性能指标具体如下:

32.以重量计固含量98.0%min;

33.粘度300-6000mpa.s;

34.25℃条件下比重1.20;

35.折射率1.515-1.520;

36.以重量计游离甲醛0.5%max;

37.开口闪点》200

°

f;

38.闭口闪点》200

°

f。

39.作为本发明的优选方案,所述环氧树脂性能指标具体如下:

40.数均分子量600;

41.环氧官能度2.5-6.0;

42.相对密度1.22。

43.一种无溶剂聚酯树脂涂料的应用,包括上述无溶剂聚酯树脂涂料的制备方法制备的无溶剂聚酯树脂涂料,无溶剂聚酯树脂涂料用于玻璃制品、金属制品表面涂装。

44.作为本发明的优选方案,表面涂装采用线棒涂刮工艺,且设定加工环境为

45.烘干温度145-185℃;

46.烘干时间10-30min。

47.在上述技术方案中,本发明提供的技术效果和优点:

48.1、通过在合成过程中利用极性和非极性的醇改善树脂的溶解力和网状化以及支链化等特性,利用月桂酸降低粘度和增加自流平性,能更好的提高树脂低粘自流平作用,引入适量环己烷二甲醇,有效调整树脂高透光性,使分子结构更加稳定,保证生产加工时树脂的稳定性,引入三羟甲基丙烷,提高对聚酯涂层树脂的交联密度,以及抗刮性能等特性的提高,制备的无溶剂聚酯树脂涂料具有优异的低粘度、自流平性、低泡性、丰满度、高透光性、耐候性和机械性能,完全符合行业的标准,且与市场同类产品相比无溶剂聚酯树脂物理机械性能优异、附着性更强;

49.2、通过本方法制备单组份无溶剂聚酯树脂涂料,提高了生产过程中的可操作性,简化生产工序,在烘干、收卷以及整个生产过程中无溶剂参与,无需蒸发溶剂或水分,也不产生大量有机废液或废水,节能环保,生产效率高,降低了生产成本;涂料在使用时,刮涂一刀无溶剂聚酯树脂,无需另外刮其他树脂即可得到优异的保护层,使用方便快捷,安全性较高。

具体实施方式

50.为了使本领域的技术人员更好地理解本发明的技术方案,下面将对本发明作进一步的详细介绍。

51.本发明提供了一种无溶剂聚酯树脂涂料的制备方法,用于制备无溶剂聚酯树脂涂料,所述无溶剂聚酯树脂涂料包括酸类物和醇类物制成的合成聚合物以及氨基树脂、环氧树脂和单磺酸,其中

52.酸类物由月桂酸、苯酐和间苯二甲酸组成,且月桂酸、苯酐和间苯二甲酸的质量比设置为月桂酸:苯酐:间苯二甲酸=0.52-0.95:0.5-1.6:1;

53.醇类物由新戊二醇、环己烷二甲醇、二甘醇和三羟甲基丙烷组成,且新戊二醇、环己烷二甲醇、二甘醇和三羟甲基丙烷的质量比设置为新戊二醇:环己烷二甲醇:二甘醇:三羟甲基丙烷=15.048:2.85:2.25:1;

54.酸类物和醇类物的质量比设置为酸类物:醇类物=0.95-0.98:1;

55.合成聚合物、氨基树脂、环氧树脂、单磺酸的质量比设置为合成聚合物:氨基树脂:环氧树脂:单磺酸=75:28:5-5.2:0.5-0.76;

56.无溶剂聚酯树脂涂料的制备步骤具体如下:

57.步骤一:使用酸类物和醇类物制备合成聚合物;

58.用月桂酸、苯酐、间苯二甲酸、新戊二醇、环己烷二甲醇、二甘醇以及三羟甲基丙烷的混合物在165-230℃下反应4-6h,然后测试酸值在15-20mgkoh/g,抽真空将酸值降到7-8mgkoh/g,格式管粘度控制在45-65秒,得到合成聚合物;

59.步骤二:制备并完善涂料:

60.采用物理降温法将制备的合成聚合物降温至60℃以下,降温平衡化学键,并使其发生再结晶,向上述材料中继续加入氨基树脂、环氧树脂以及单磺酸形成产品,备用;

61.通过极限降温法,提高树脂的重结晶性,通过调整ph值来稳定聚合物的分子结构,再加入成膜物质和增加附着力等一些特有功能的物质来改善树脂主体的性能,完成聚酯树

脂的功能优势;

62.上述氨基树脂、环氧树脂以及单磺酸的施加量通过如下参数进行控制:

63.通过调整合成聚合物的羟值在230-245mgkoh/g之间来确定氨基树脂的量;

64.通过添加环氧树脂提高合成聚合物的附着力,并不断测试以满足实际需要;

65.通过单磺酸调整合成聚合物的ph酸碱度,使合成聚合物ph酸碱度为6-7。

66.作为本发明的优选方案,所述月桂酸、苯酐和间苯二甲酸的质量比设置为月桂酸:苯酐:间苯二甲酸=0.52:0.5:1。

67.作为本发明的优选方案,所述酸类物和醇类物的质量比设置为酸类物:醇类物=0.95:1。

68.作为本发明的优选方案,所述合成聚合物、氨基树脂、环氧树脂、单磺酸的质量比设置为合成聚合物:氨基树脂:环氧树脂:单磺酸=75:28:5:0.5。

69.作为本发明的优选方案,步骤一抽真空处理过程中设定环境为

70.真空度:0.09-0.1mpa;

71.真空时间:1-4h;

72.真空时温度:210-230℃。

73.作为本发明的优选方案,所述氨基树脂性能指标具体如下:

74.以重量计固含量98.0%min;

75.粘度300-6000mpa.s;

76.25℃条件下比重1.20;

77.折射率1.515-1.520;

78.以重量计游离甲醛0.5%max;

79.开口闪点》200

°

f;

80.闭口闪点》200

°

f。

81.作为本发明的优选方案,所述环氧树脂性能指标具体如下:

82.数均分子量600;

83.环氧官能度2.5-6.0;

84.相对密度1.22。

85.一种无溶剂聚酯树脂涂料的应用,包括上述无溶剂聚酯树脂涂料的制备方法制备的无溶剂聚酯树脂涂料,无溶剂聚酯树脂涂料用于玻璃制品、金属制品表面涂装,且表面涂装采用线棒涂刮工艺,且设定加工环境为

86.烘干温度145-185℃;

87.烘干时间10-30min。

88.下面结合实施例,对本发明技术方案进行进一步描述;

89.实施例1

90.聚酯涂层树脂用质量115.00kg月桂酸、110.00kg苯酐、220.00kg间苯二甲酸、300.96kg新戊二醇、20.00kg环己烷二甲醇、57.00kg二甘醇、45.00kg三羟甲基丙烷混合物在165-230℃下反应4-6h,然后测试时(gb/t264-83)酸值15-20mgkoh/g,开始抽真空将酸值(gb/t264-83)降到7-8mgkoh/g,格式管粘度(测定的时候装上液体到100mm刻度,恒温后塞上塞子,到108mm刻度线上,继续恒温10min后,迅速倒置粘度管,并将粘度管垂直置于25度

水浴中,测定气泡上升到粘度管顶部需要的时间。结果以秒表示,并注明25度)控制在45-65秒之间,降温至60℃以下加入295.74kg氨基树脂和52.81kg环氧树脂以及8.00kg单磺酸搅拌均匀形成产品待使用。

91.实施例2

92.聚酯涂层树脂用质量115.00kg月桂酸、196.00kg苯酐、123.00kg间苯二甲酸、300.96kg新戊二醇、20.00kg环己烷二甲醇、57.00kg二甘醇、45.00kg三羟甲基丙烷混合物在165-230℃下反应4-6h,然后测试时(gb/t264-83)酸值15-20mgkoh/g,开始抽真空将酸值(gb/t264-83)降到7-8mgkoh/g,格式管粘度(测定的时候装上液体到100mm刻度,恒温后塞上塞子,到108mm刻度线上,继续恒温10min后,迅速倒置粘度管,并将粘度管垂直置于25度水浴中,测定气泡上升到粘度管顶部需要的时间。结果以秒表示,并注明25度)控制在45-65秒之间,降温至60℃以下加入295.74kg氨基树脂和55.00kg环氧树脂以及8.00kg单磺酸搅拌均匀形成产品待使用。

93.实施例3

94.聚酯涂层树脂用质量115.00kg月桂酸、161.50kg苯酐、161.50kg间苯二甲酸、300.96kg新戊二醇、20.00kg环己烷二甲醇、57.00kg二甘醇和45.00kg三羟甲基丙烷混合物在165-230℃下反应4-6h,然后测试时(gb/t264-83)酸值15-20mgkoh/g,开始抽真空将酸值(gb/t264-83)降到7-8mgkoh/g,格式管粘度(测定的时候装上液体到100mm刻度,恒温后塞上塞子,到108mm刻度线上,继续恒温10min后,迅速倒置粘度管,并将粘度管垂直置于25度水浴中,测定气泡上升到粘度管顶部需要的时间,结果以秒表示,并注明25度)控制在45-65秒之间,降温至60℃以下加入295.74kg氨基树脂和52.81kg环氧树脂以及8.00kg单磺酸搅拌均匀形成产品待使用。

95.对实施例1-3制备的无溶剂聚酯树脂涂料产品进行检测:

96.百格测试

97.将实施例1-3各自制备的无溶剂聚酯树脂涂料以同等条件下采用线棒涂刮工艺喷涂在金属制品表面,按照gb9286-98执行后测得实施例1-3制备的无溶剂聚酯树脂涂料均能满足使用需要,其表格整合如下

98.百格测试表

99.测试项目标准(称)值实测值单项评定检测方法标准百格测试iso等级:5biso等级:5b符合参照gb9286-98

100.紫外老化测试

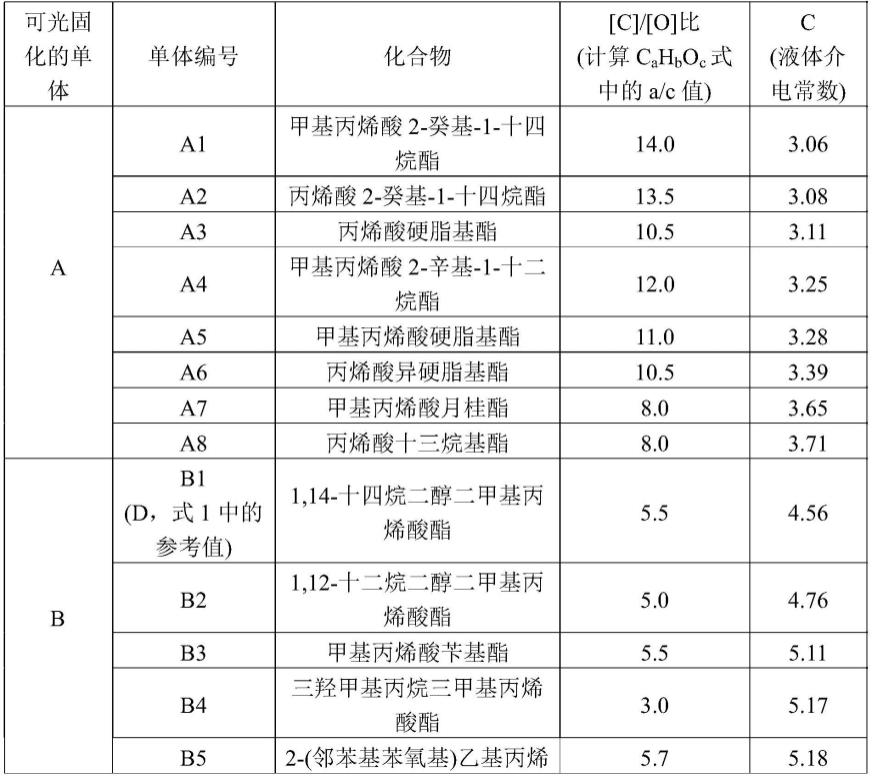

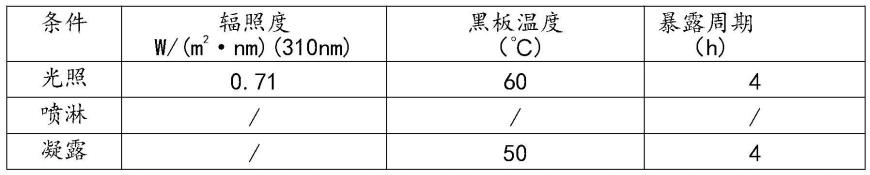

101.将实施例1-3各自制备的无溶剂聚酯树脂涂料以同等条件下采用线棒涂刮工艺喷涂在金属制品表面,紫外老化按照gb/t23987-2009执行,且本方案中选用的检测设备包括紫外老化试验机和ci64光泽度计,紫外老化试验机和ci64光泽度计的型号分别设置为quv/spray和bgd515/1;

102.检测条件:灯管类型:uvb-313;测试时间:1500h;光泽测试角度:60

°

103.条件表格

[0104][0105]

通过对实施例1-3各自制备的无溶剂聚酯树脂涂料紫外老化测试后,试验品的lab颜色模型的亮度(l)以及a、b两个颜色通道变化显示如下

[0106][0107]

光泽度前后对比显示如下

[0108][0109]

上述数据采集记录时均采用四舍五入,且保留一位小数,对比项i和对比项ii为实施例1-3分被制备两次无溶剂聚酯树脂涂料,并根据分别制备的两组无溶剂聚酯树脂涂料作为对比样品,两组对比样品即无溶剂聚酯树脂涂料ai、无溶剂聚酯树脂涂料bi和无溶剂聚酯树脂涂料ci以及无溶剂聚酯树脂涂料aii、无溶剂聚酯树脂涂料bii和无溶剂聚酯树脂涂料cii,通过实验比对得出结论,本方案制备的无溶剂聚酯树脂涂料在紫外老化试验测试后色差均值δe为0.26,失光率均值为10.2%,且外观无可视变化,相对于现有涂料性能得到了提高,另外本方案制备的无溶剂聚酯树脂涂料具有聚酯树脂涂层上低粘度、自流平性、低泡性、丰满度、高透光性、耐候性和机械性能显著提高,完全符合行业的标准。

[0110]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。