1.本发明涉及防腐涂料制备领域,具体是一种高闪点安全型醇酸防腐涂料及其制备工艺。

背景技术:

2.因醇酸树脂耐久性、柔韧性优异,涂刷性好,被广泛制备成防腐涂料树脂,应用于车辆、铁道、大型管道、建筑等领域;但目前常使用的水性醇酸树脂多用水作分散介质,存在实干慢、易黄变等缺陷,且涂料的耐盐雾性较差;

3.闪点是用来划分可燃液体火灾危险性的重要依据,现有醇酸树脂所采用的溶剂多为挥发性易燃溶剂,闪点普遍偏低,且施工后易释放大量的芳烃、酯、酮类等有机挥发物,污染环境的同时也有害于人体健康;

4.现有的醇酸树脂涂料,以长油度半干性豆油酸醇酸树脂为主要成膜物质,配以200#溶剂油、颜填料、催干剂组成;存在以下不足:产品闪点低;安全性低;在生产、经营、运输、储存和使用过程中对相关生产设施、运输工具、仓库储存设施及施工管理都有严格要求;传统的醇酸树脂涂料,为满足施工条件,需大量采用有机溶剂进行稀释,所以voc含量高,污染环境,需要后期环保处理,增加成本。

技术实现要素:

5.本发明的目的在于提供一种高闪点安全型醇酸防腐涂料及其制备工艺,以解决现有技术中的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种高闪点安全型醇酸防腐涂料的制备工艺包括以下步骤:将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在60

‑

80℃下加入乳化水,乳化20

‑

40min,再加入高效催干剂,过滤包装得到高闪点安全型醇酸防腐涂料。

8.传统长油度豆油酸醇酸树脂的交联密度低、耐化学品性能不佳;本发明采用高碘值油酸醇酸树脂,可以同步提高防腐涂料的交联密度与涂膜致密性,在提高耐化学品性提高的同时,提高了涂膜的干性、耐水性、耐候性,在抗开裂、防咬底起吊性上也表现优异;且高碘值油酸的原料为植物可再生资源,原料易得且环保无污染;

9.本发明以钛白粉颜料,在不影响产品光泽等性能的前提下采用纳米硫酸钡为填料,并限定二者的含量,使色漆的生产周期大大缩短,可缩短研磨时间,降低了能耗和碳排放。

10.进一步的,以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂20

‑

40份、高闪点溶剂6

‑

10份、乳化水6

‑

12份、高效催干剂0.6

‑

1份、钛白粉10

‑

18份、纳米硫酸钡10

‑

20份。

11.进一步的,高碘值油酸醇酸树脂的制备方法如下:

12.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在75

‑

80℃条件下反应1

‑

2h,取样测碘值,当碘值稳定后,停止加热,冷却至20

‑

25℃,得到高碘值的亚麻油;

13.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在145

‑

150℃下保温1

‑

1.2h,然后升温至175

‑

180℃,保温1

‑

1.2h,再升温至210

‑

215℃保温1

‑

1.5h,加入二甲苯,在215

‑

220℃保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

14.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在65

‑

80℃下保温0.8

‑

1.2h,得到高碘值油酸醇酸树脂。

15.进一步的,顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:(0.6

‑

1.2)。

16.进一步的,在步骤(2)中按重量份数计,各组分含量为:顺酐12

‑

20份,亚油酸20

‑

30份,苯甲酸4

‑

8份,桐亚油酸15

‑

25份,季戊四醇0.5

‑

1份,间苯二甲酸2

‑

8份,二甲苯15

‑

25份。

17.进一步的,在步骤(3)中高碘值的亚麻油与基础醇酸树脂的质量比为(4

‑

5):10。

18.本发明用高碘值的亚麻油与基础醇酸树脂制备高碘值油酸醇酸树脂,分子中大量的双键还可以在催干剂的作用下氧化固化成致密的涂膜,双键越多表现为产物中碘值越高,所需氧化固化的时间也越短,因此本发明用亚麻油和顺丁烯二酸酐在引发剂偶氮二异丁腈作用下发生双烯加成反应,通过限定顺丁烯二酸酐、亚麻油、偶氮二异丁腈的含量比来制备高碘值的亚麻油,且顺丁烯二酸酐可以大幅提高涂料的交联度、硬度、干性,且空间位阻大,有效保护树脂中的酯键,提高树脂的水解稳定性;

19.本发明通过限定顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸的含量来制备光泽、保光性、耐水性、户外耐久性稳定的基础醇酸树脂;

20.季戊四醇结构对称,利用季戊四醇合成的醇酸树脂与同类型甘油醇酸树脂相比结构更加紧密,硬度高且干燥快;亚油酸、桐亚油酸中含有双键,且酯化反应活性适中;间苯二甲酸、苯甲酸的加入能有效调节醇酸树脂的官能度,增加苯环单元,提高涂料的耐水性和耐氧化降解性;丙二醇甲醚与乙二醇丁醚的质量比为2:1作为溶剂,增加基础醇酸树脂的闪点。

21.进一步的,所述高闪点溶剂为二丙二醇甲醚、二乙二醇乙醚、三丙二醇甲醚、乙二醇二醋酸酯、丁二酸二甲酯中的一种或几种。

22.采用高闪点溶剂替代传统200#溶剂油,使产品的整体闪点大幅提升;使产品在生产、使用、运输、储存、使用过程中无需采取特殊防护,即可满足各环节对安全管理的要求。

23.进一步的,以重量份数计,所述乳化水的组成为:水性环氧乳化剂1

‑

2份,去离子水90

‑

100份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在60

‑

80℃下搅拌3

‑

5h;在60

‑

90℃下进行减压蒸馏处理后加入乙酸,超声分散,在55

‑

80℃下反应0.5

‑

1h,得到水性环氧乳化剂。

24.现有技术中在制备醇酸防腐涂料中多使用有机溶剂,致产品具有高voc含量,在化工生产中,对voc含量有严格要求;本发明以乳化水替代部分有机溶剂,降低的产品voc含量,制备的防腐涂料经检测voc含量为362g/l,远低于gb/t30981

‑

2020工业防护涂料中有害物限量标准中对voc含量的要求;且产品voc≤420g/l为消费税免征产品,降低产品税费支出,降低生产成本;

25.本发明用环氧树脂、聚醚胺、无水乙醇制备水性环氧乳化剂,分子结构中含有环氧基、聚醚结构,在其乳化环氧树脂阶段,结构中的长链聚醚使其水性、乳化能力优异;而水性环氧乳化剂结构中的环氧基团与环氧树脂具有较好的相容性,提高了乳液的稳定性;提高了产品闪点,从而提高了产品的安全性。

26.进一步的,以重量份数计,所述高效催干剂的组成为:硫酸铁2

‑

5份,脂肪醇磷酸酯二乙醇胺0.8

‑

2份,甘油2

‑

4份,壳聚糖1

‑

2份,二丙二醇甲醚2

‑

4份,乙二醇1

‑

3份,去离子水6

‑

8份。

27.现有技术中使用的催干剂多含钴或含铅,但钴、铅对生态环境有害,同时也有害于作业人员的健康;本发明使用的高效催干剂为复合高效催干剂,去除钴、铅等有毒有害物质,绿色环保的同时保持了催干的高效性,并且低成本;

28.采用复合高效催干剂,提高了产品的有效交联密度,改善了产品为提高安全性能导致干性延缓的不足,降低了施工中起吊咬底的风险,产品继续为单组份施工,施工方便,缩短了施工周期,提高了施工效率。

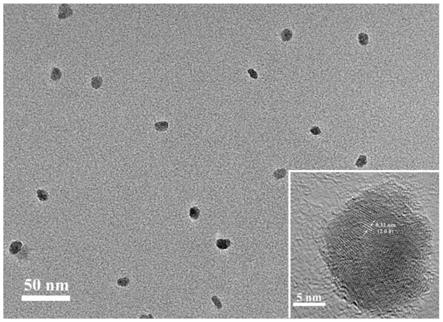

29.进一步的,高碘值油酸醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将250

‑

300nm的空心二氧化钛微球与高碘值油酸醇酸树脂乳液在50

‑

60khz的超声条件作用10

‑

20min,获得改性高碘值油酸醇酸树脂;空心二氧化钛微球与高碘值油酸醇酸树脂乳液的质量比为1

‑

3%。

30.250

‑

300nm的空心二氧化钛微球对高碘值油酸醇酸树脂改性处理,可填充在醇酸树脂分子基体的空隙中,使聚合物分子更加紧密地连接,可提升涂料的致密性,从而致使漆膜硬度提升;另一方面,空心二氧化钛微球本身具有刚性,这也使得漆膜硬度提升;明显阻隔电解质离子向涂层内部的渗透,增强涂料的结合力;增大了腐蚀性介质在涂料与界面间的传输阻力,从而增强了涂层的防腐能力。

31.本发明的有益效果:

32.本发明通过限定原料的组分及含量,调整工艺,用高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡、高闪点溶剂、乳化水高效催干剂制备高闪点安全型醇酸防腐涂料,高碘值油酸的原料为植物可再生资源,原料易得且环保无污染,符合绿色可持续发展要求;

33.本发明采用高碘值油酸醇酸树脂替代传统长油度豆油酸醇酸树脂,可以同步提高防腐涂料的交联密度与涂膜致密性,在提高耐化学品性提高的同时,提高了涂膜的干性、耐水性、耐候性;

34.本发明通过限定顺丁烯二酸酐、亚麻油、偶氮二异丁腈的含量比来制备高碘值的亚麻油,且顺丁烯二酸酐可以大幅提高涂料的交联度、硬度、干性,且空间位阻大,有效保护树脂中的酯键,提高树脂的水解稳定性;通过限定顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸的含量来制备光泽、保光性、耐水性、户外耐久性稳定的基础醇酸树脂;用高碘值的亚麻油与基础醇酸树脂制备高碘值油酸醇酸树脂;

35.季戊四醇结构对称,利用季戊四醇合成的醇酸树脂与同类型甘油醇酸树脂相比结构更加紧密,硬度高且干燥快;亚油酸、桐亚油酸中含有双键,且酯化反应活性适中;间苯二甲酸、苯甲酸的加入能有效调节醇酸树脂的官能度,增加苯环单元,提高涂料的耐水性和耐氧化降解性;丙二醇甲醚与乙二醇丁醚的质量比为2:1作为溶剂,增加基础醇酸树脂的闪点;

36.本发明以钛白粉颜料,在不影响产品光泽等性能的前提下采用纳米硫酸钡为填料,并限定二者的含量,使色漆的生产周期大大缩短,可缩短研磨时间,降低了能耗和碳排放;

37.250

‑

300nm的空心二氧化钛微球对高碘值油酸醇酸树脂改性处理,提升涂料的致密性,从而致使漆膜硬度提升,增强了漆膜的防腐能力。

具体实施方式

38.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

40.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

41.实施例1

42.将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在60℃下加入乳化水,乳化40min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

43.高闪点溶剂为二丙二醇甲醚;

44.以重量份数计,所述乳化水的组成为:水性环氧乳化剂10份,去离子水60份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在60℃下搅拌5h;在60℃下进行减压蒸馏处理后加入乙酸,超声分散,在55℃下反应1h,得到水性环氧乳化剂;

45.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂20份、高闪点溶剂6份、乳化水6份、高效催干剂0.6份、钛白粉10份、纳米硫酸钡10份;

46.以重量份数计,所述高效催干剂的组成为:硫酸铁2份,脂肪醇磷酸酯二乙醇胺0.8份,甘油2份,壳聚糖1份,二丙二醇甲醚2份,乙二醇1份,去离子水6份;

47.所述高碘值油酸醇酸树脂的制备方法如下:

48.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在75℃条件下反应2h,取样测碘值,当碘值稳定后,停止加热,冷却至20℃,得到高碘值的亚麻油;

49.所述顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:0.6;

50.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在145℃下保温1.2h,然后升温至175℃,保温1.2h,再升温至210℃保温1.5h,加入二甲苯,在215℃

保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入质量比为2:1的丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

51.按重量份数计,各组分含量为:顺酐12份,亚油酸20份,苯甲酸4份,桐亚油酸15份,季戊四醇0.5份,间苯二甲酸2份,二甲苯15份;

52.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在65℃下保温1.2h,得到高碘值油酸醇酸树脂;高碘值的亚麻油与基础醇酸树脂的质量比为4:10;

53.所述高碘值油酸醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将250nm的空心二氧化钛微球与高碘值油酸醇酸树脂乳液在50khz的超声条件作用20min,获得改性高碘值油酸醇酸树脂;空心二氧化钛微球与高碘值油酸醇酸树脂乳液的质量比为1%。

54.实施例2

55.将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在70℃下加入乳化水,乳化30min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

56.高闪点溶剂为二乙二醇乙醚;

57.以重量份数计,所述乳化水的组成为:水性环氧乳化剂15份,去离子水65份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在70℃下搅拌4h;在80℃下进行减压蒸馏处理后加入乙酸,超声分散,在75℃下反应0.8h,得到水性环氧乳化剂;

58.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂30份、高闪点溶剂8份、乳化水10份、高效催干剂0.8份、钛白粉16份、纳米硫酸钡24份;

59.以重量份数计,所述高效催干剂的组成为:硫酸铁3份,脂肪醇磷酸酯二乙醇胺1份,甘油3份,壳聚糖1.5份,二丙二醇甲醚3份,乙二醇2份,去离子水7份;

60.所述高碘值油酸醇酸树脂的制备方法如下:

61.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在78℃条件下反应1.5h,取样测碘值,当碘值稳定后,停止加热,冷却至22℃,得到高碘值的亚麻油;

62.所述顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:1;

63.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在148℃下保温1.1h,然后升温至178℃,保温1.1h,再升温至212℃保温1.3h,加入二甲苯,在218℃保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入质量比为2:1的丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

64.按重量份数计,各组分含量为:顺酐18份,亚油酸22份,苯甲酸6份,桐亚油酸20份,季戊四醇0.8份,间苯二甲酸6份,二甲苯20份;

65.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在75℃下保温1h,得到高碘值油酸醇酸树脂;高碘值的亚麻油与基础醇酸树脂的质量比为4.5:10;

66.所述高碘值油酸醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将260nm的空心二氧化钛微球与高碘值油酸醇酸树脂乳液在55khz的超声条件作用15min,获得改性高碘值油酸醇酸树脂;空心二氧化钛微球与高碘值油酸醇酸树脂乳液的质量比为2%。

67.实施例3

68.将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在80℃下加入乳化水,乳化20min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

69.高闪点溶剂为乙二醇二醋酸酯;

70.以重量份数计,所述乳化水的组成为:水性环氧乳化剂20份,去离子水70份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在80℃下搅拌3h;在90℃下进行减压蒸馏处理后加入乙酸,超声分散,在80℃下反应0.5h,得到水性环氧乳化剂;

71.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂40份、高闪点溶剂10份、乳化水12份、高效催干剂1份、钛白粉18份、纳米硫酸钡20份;

72.以重量份数计,所述高效催干剂的组成为:硫酸铁5份,脂肪醇磷酸酯二乙醇胺2份,甘油4份,壳聚糖2份,二丙二醇甲醚4份,乙二醇3份,去离子水8份;

73.所述高碘值油酸醇酸树脂的制备方法如下:

74.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在80℃条件下反应1h,取样测碘值,当碘值稳定后,停止加热,冷却至25℃,得到高碘值的亚麻油;

75.所述顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:1.2;

76.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在150℃下保温1h,然后升温至180℃,保温1h,再升温至215℃保温1h,加入二甲苯,在220℃保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

77.按重量份数计,各组分含量为:顺酐20份,亚油酸30份,苯甲酸8份,桐亚油酸25份,季戊四醇1份,间苯二甲酸8份,二甲苯25份;

78.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在80℃下保温0.8h,得到高碘值油酸醇酸树脂;高碘值的亚麻油与基础醇酸树脂的质量比为5:10;

79.所述高碘值油酸醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将300nm的空心二氧化钛微球与高碘值油酸醇酸树脂乳液在60khz的超声条件作用10min,获得改性高碘值油酸醇酸树脂;空心二氧化钛微球与高碘值油酸醇酸树脂乳液的质量比为3%。

80.对比例1

81.将醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在70℃下加入乳化水,乳化30min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

82.高闪点溶剂为二乙二醇乙醚;

83.以重量份数计,所述乳化水的组成为:水性环氧乳化剂15份,去离子水65份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在70℃下搅拌4h;在80℃下进行减压蒸馏处理后加入乙酸,超声分散,在75℃下反应0.8h,得到水性环氧乳化剂;

84.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂30份、高闪点溶剂8份、乳化水10份、高效催干剂0.8份、钛白粉16份、纳米硫酸钡24份;

85.以重量份数计,所述高效催干剂的组成为:硫酸铁3份,脂肪醇磷酸酯二乙醇胺1份,甘油3份,壳聚糖1.5份,二丙二醇甲醚3份,乙二醇2份,去离子水7份;

86.所述醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将260nm的空心二氧化钛微球与酸醇酸树脂乳液在55khz的超声条件作用15min,获得改性醇酸树脂;空心二氧化钛微球与醇酸树脂乳液的质量比为2%。

87.对比例2

88.将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在70℃下加入有机溶剂30min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

89.高闪点溶剂为二乙二醇乙醚;

90.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂30份、高闪点溶剂8份、有机溶剂10份、高效催干剂0.8份、钛白粉16份、纳米硫酸钡24份;

91.以重量份数计,所述高效催干剂的组成为:硫酸铁3份,脂肪醇磷酸酯二乙醇胺1份,甘油3份,壳聚糖1.5份,二丙二醇甲醚3份,乙二醇2份,去离子水7份;

92.所述高碘值油酸醇酸树脂的制备方法如下:

93.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在78℃条件下反应1.5h,取样测碘值,当碘值稳定后,停止加热,冷却至22℃,得到高碘值的亚麻油;

94.所述顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:1;

95.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在148℃下保温1.1h,然后升温至178℃,保温1.1h,再升温至212℃保温1.3h,加入二甲苯,在218℃保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入质量比为2:1的丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

96.按重量份数计,各组分含量为:顺酐18份,亚油酸22份,苯甲酸6份,桐亚油酸20份,季戊四醇0.8份,间苯二甲酸6份,二甲苯20份;

97.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在75℃下保温1h,得到高碘值油酸醇酸树脂;高碘值的亚麻油与基础醇酸树脂的质量比为4.5:10;

98.所述高碘值油酸醇酸树脂用空心二氧化钛微球改性处理,改性方法如下:将260nm的空心二氧化钛微球与高碘值油酸醇酸树脂乳液在55khz的超声条件作用15min,获得改性高碘值油酸醇酸树脂;空心二氧化钛微球与高碘值油酸醇酸树脂乳液的质量比为2%。

99.对比例3

100.将高碘值油酸醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入高闪点溶剂,然后在70℃下加入乳化水,乳化30min,再加入高效催干剂,得到高闪点安全型醇酸防腐涂料;

101.高闪点溶剂为二乙二醇乙醚;

102.以重量份数计,所述乳化水的组成为:水性环氧乳化剂15份,去离子水65份;所述水性环氧乳化剂的制备方法如下:将环氧树脂、聚醚胺、无水乙醇在氩气保护下在70℃下搅拌4h;在80℃下进行减压蒸馏处理后加入乙酸,超声分散,在75℃下反应0.8h,得到水性环氧乳化剂;

103.以重量份数计,防腐涂料中各组分含量为:高碘值油酸醇酸树脂30份、高闪点溶剂8份、乳化水10份、高效催干剂0.8份、钛白粉16份、纳米硫酸钡24份;

104.以重量份数计,所述高效催干剂的组成为:硫酸铁3份,脂肪醇磷酸酯二乙醇胺1份,甘油3份,壳聚糖1.5份,二丙二醇甲醚3份,乙二醇2份,去离子水7份;

105.所述高碘值油酸醇酸树脂的制备方法如下:

106.(1)将顺丁烯二酸酐和亚麻油混合搅拌,升温至顺丁烯二酸酐完全熔化,加入偶氮二异丁腈与二甲苯的混合溶液,然后在78℃条件下反应1.5h,取样测碘值,当碘值稳定后,停止加热,冷却至22℃,得到高碘值的亚麻油;

107.所述顺丁烯二酸酐、亚麻油、偶氮二异丁腈的质量比为3:100:1;

108.(2)将顺酐、亚油酸、苯甲酸、桐亚油酸、季戊四醇、间苯二甲酸混合搅拌,在148℃下保温1.1h,然后升温至178℃,保温1.1h,再升温至212℃保温1.3h,加入二甲苯,在218℃保温酯化,直到酸值≦16mgkoh/g,抽去二甲苯,加入质量比为2:1的丙二醇甲醚与乙二醇丁醚的混合溶剂,制得基础醇酸树脂;

109.按重量份数计,各组分含量为:顺酐18份,亚油酸22份,苯甲酸6份,桐亚油酸20份,季戊四醇0.8份,间苯二甲酸6份,二甲苯20份;

110.(3)将步骤(1)中高碘值的亚麻油与步骤(2)中基础醇酸树脂混合搅拌,在75℃下保温1h,得到高碘值油酸醇酸树脂;高碘值的亚麻油与基础醇酸树脂的质量比为4.5:10。

111.对比例4

112.将醇酸树脂、钛白粉、纳米硫酸钡混合搅拌超声分散,研磨,在搅拌条件下加入200#溶剂油,然后在70℃下加入有机溶剂30min,再加入催干剂,得到醇酸防腐涂料;

113.以重量份数计,防腐涂料中各组分含量为:醇酸树脂30份、200#溶剂油8份、有机溶剂10份、催干剂0.8份、钛白粉16份、纳米硫酸钡24份。

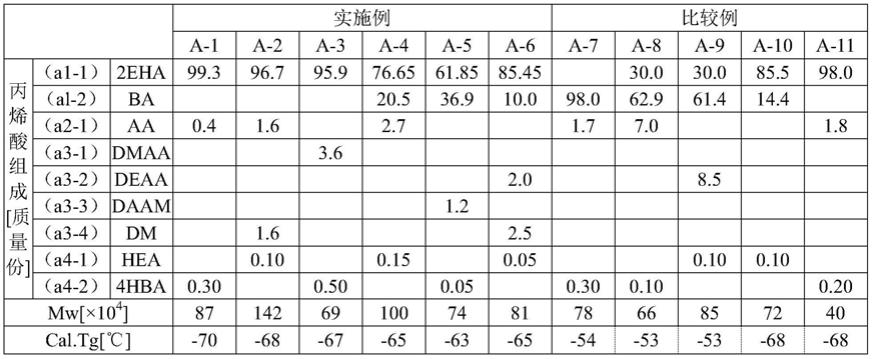

114.性能测试:对比例1是没有添加高碘值油酸醇酸树脂,对比例2是没有添加乳化水,对比例3是没有用空心二氧化钛微球对高碘值油酸醇酸树脂改性处理,对比例4是用醇酸树脂、钛白粉、纳米硫酸钡、200#溶剂油、有机溶剂、催干剂制备的防腐涂料;

115.对实施例1

‑

3及对比例1

‑

4制备的防腐涂料进行性能测试,按gb/t 1727《漆膜一般制备法》制板;表干和实干时间按照gb 1728《漆膜、腻子膜干燥时间测定法》;光泽测试按照gb/t 9754《色漆和清漆不含金属颜料的色漆漆膜的20

°

、60

°

和85

°

镜面光泽的测定法》;硬度测试按照gb/t 1730《漆膜硬度测定法》;耐水性测试按照gb/t 1733《漆膜耐水性测定法》,耐盐雾测试参考gb/t 1771

‑

2007测定,参考国家标准gb261

‑

83进行闪点测试,实施例的检测数据皆列于下表1中;

116.[0117][0118]

表1

[0119]

通过上表1可知,按照本发明的工艺制备的防腐涂料,不仅高闪点安全,在耐水性、耐盐碱性、硬度等力学性能具表现优异。

[0120]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。