1.本发明提供一种水性涂料的制备方法,具体涉及一种高结合力涂层涂料,具体为聚酯涂料。

背景技术:

2.随着科学技术的发展,一些性能优良的新材料陆续涌现,质量轻、 强度高、 耐腐蚀等优越性能使得新材料应用于各个领域,包括有航空航天、建筑建材、家庭日用品。在新材料中,高性能复合材料表现最为突出,是新材料的重要发展趋势,它是由两种及以上的材料,通过某种工艺复合形成的新材料,不但具备原材料的优点,还可以通过复合效应获得新的性能。它与一般材料的简单混合有本质的区别,既保留了原组成相的重要特性。

3.水性涂料是指将成膜物质和颜填料分散在水介质中,形成的混合体系。按照分散状态大致可以分为两类:乳液型和溶液型。乳液型是指涂料中的成膜物质本身不溶于水,但在乳化剂或者其他助剂的促进下在水中形成树脂乳液,例如环氧乳液。溶液型是指由于水溶性树脂含有羧基和羟基等亲水基团,这种树脂在水溶液中可以溶解形成稳定的均相溶液,最具代表性的含有羧基和羟基的丙烯酸树脂,水性树脂的迅速发展促进了水性涂料,主要包括有水性无机富锌涂料、水性环氧涂料、水性丙烯酸涂料和水性聚氨酯涂料。

4.聚酯涂层具有优异的耐磨、抗冲击、抗空蚀、耐水、绝缘、耐腐蚀和减震等综合性能,且无voc污染,是一种高防护性能的环保型金属防护涂层,广泛应用于水电、船舶、石油化工、矿山机械、桥梁、水力机械等各种领域。

5.本发明主要考擦金属与涂层的结合强度问题,现有技术中由于涂料涂层的干燥速度快,直接应用于金属表面时,润湿性能差,粘接强度低,在许多工况中如气蚀、冲刷和冲击条件下,易脱落而失去防护功能,限制了其在相关工况条件下的应用。

技术实现要素:

6.基于现有技术中存在的技术问题,本发明提供了一种水性涂料的制备方法,通过对水性涂料组分的适当选择,使其能够高效的填充在铝合金的阳极氧化膜的孔道内,进而获得高结合力的铝合金聚酯涂层材料,所述铝合金为上宽下窄的锥形孔道结构,适合涂料的填充。

7.一种水性涂料,包括以下质量份数的原料组成:水性饱和聚酯树脂35-40份交联剂氨基树脂 15-20份;氧化铁黑 7-13份;复合铁钛粉 0.4-0.8份;分散润湿剂 0.3-0.7份;

水性有机硅消泡剂 0.2-0.35份;丁炔二醇渗透剂 0.3-0.5份;丙二醇渗透助剂 0.2-0.4份;ph调节剂 1-1.6份;去离子水 50-65份;其中水性饱和聚酯树脂和氨基树脂的质量比为1-3.5:1;所述涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用;(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液;(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液;(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗;其中磷酸的浓度为25-30g/l, 草酸的浓度为20-25g/l,柠檬酸的浓度为6-8g/l,草酸铝2-4/l,乙二醇为5-7ml/l;(c)氮气吹扫干燥;所述涂料与铝合金基材的结合力为16.3-22.5mpa。

8.进一步的,所述交联剂氨基树脂选自高度烷基醚化苯代三聚氰胺树脂。

9.进一步的,分散润湿剂选自ht-100琥珀酯嵌段共聚物。

10.进一步的,所述ph调节剂选自乙二醇胺。

11.进一步的,所述聚酯树脂包括但不限制于ar-618、sk9070、wp-535等进一步的,一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂, 600-1000rpm速度下分散10-30分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面进一步的,所述锥形多孔氧化膜的锥形孔道的锥底直径尺寸为400-500nm,锥形多孔氧化膜的厚度为2-5μm。

12.进一步的,涂膜的厚度为10-20μm。

13.一种水性涂料的使用方法,在于包括如下步骤:

(1)制备水性涂料:按照质量配比称取7-13份氧化铁黑、0.4-0.8份复合铁钛粉、0.3-0.7份分散润湿剂、0.3-0.5份丁炔二醇渗透剂、0.2-0.4份丙二醇渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取35-40份聚酯树脂置于搅拌釜中,加入15-20份交联剂氨基树脂固化剂、0.2-0.35份水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂, 600-1000rpm速度下分散10-30分钟,过滤、包装即可获得所需水性涂料;(2)预处理铝合金材料;其中所述预处理铝合金材料包括如下步骤:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用;(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液;(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液;(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗;其中磷酸的浓度为25-30g/l, 草酸的浓度为20-25g/l,柠檬酸的浓度为6-8g/l,草酸铝2-4/l,乙二醇为5-7ml/l(c)氮气吹扫干燥(3)涂覆水性涂料;以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.5-1h,然后在150-170℃条件下烘烤15-20min,冷却即可,所述涂膜的厚度为10-20μm。

14.可以看出本发明通过两方面来获得高结合力的铝合金聚酯涂层材料,一方面为通过控制电解参数和电解液的组成来获得上宽下窄的锥形孔道;另一方面通过对涂料组分的选择和搭配,获得对孔道浸润率高的涂料组合物,下面对上述两个部分进行说明书。

15.首先,本领域知晓的,为了提高金属基材与涂料的结合强度,现有技术中通常使用预处理手段来提高金属基材的表面粗糙度,以提高涂层的结合强度或者剥离强度,如cn110437708a公开了述防腐涂料的使用方法:采用阳极氧化、钝化或喷砂对铝合金基体表面进行预处理用以提高涂层和基材的结合力,如cn106584761a在磷酸溶液中,对铝或者铝合金的粗化表面进行阳极氧化,以生成氧化膜,在生成的氧化膜中含有纳米级的小孔,纳米级的小孔在铝或者铝合金的表面均匀且密集分布,铝或者铝合金与塑料注塑结合后的结合力大,具有高抗拉强度,从上述过程中可以非常明确的看出,现有技术通常均是对铝合金进行表面阳极氧化处理,通过在表面形成均匀孔道结构,通过孔道结构使得涂层和基材有效的结合,但是阳极氧化的孔道存在如下问题:(1)孔道尺寸为纳米级,涂料难以渗入;(2)孔

道为直上直下的结构,并不适合涂料的涂覆,基于上述问题,本发明首先对铝合金进行表面处理,主要分为表面清洁处理、阳极氧化处理和后处理,其中表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用,其目的是除去表面的天然氧化层、油污、杂质,以获得规整、清洁的基底,所述基底会影响后续阳极氧化孔道的规整性。

16.然后进行表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液;(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液;(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗;其中磷酸的浓度为25-30g/l, 草酸的浓度为20-25g/l,柠檬酸的浓度为6-8g/l,草酸铝2-4/l,乙二醇为5-7ml/l(c)氮气吹扫干燥可以非常明确的看出,阳极氧化处理过程主要是对电解参数和电解液的调节,其目的是获得以多孔层为主,极薄屏蔽层的锥形孔道,其中多孔层的上宽下窄的的锥形孔道,锥底直径尺寸为400-500nm,厚度(锥形孔道的高度)为2-5μm。

17.本发明采用的电解液为磷酸、草酸、柠檬酸、草酸铝2-4/l和乙二醇的水溶液,本领域技术人员知晓的磷酸获得阳极氧化膜的孔道较大,草酸的孔道较为规整,在其中添加柠檬酸进一步的增加阳极氧化的孔道尺寸,现有技术中使用的酸处理获得的阳极氧化膜的孔道尺寸大约为20-100nm,尺寸较小,不适合涂覆和填充,本发明使用混酸孔道可以获得150-200nm的尺寸,然后通过后续的磷酸扩孔处理可以达到400-500nm的最大孔道尺寸,此外,草酸铝的目的是防止电压过高引起的膜层断裂问题而引入,乙二醇是为了提高电解液的规整度和电解液交换量而引入。

18.本发明的电解参数为多次三段降压处理,三段降压处理本领域公知的可以降低阳极氧化膜孔道内屏蔽层的厚度,这里不做过多的分析,采用三段降压减少屏蔽层的主要效果为提高涂料的填充量,进而提高涂层与基材的结合力。

19.关于电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液;(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液;

(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗;阳极氧化电压的大小会影响 aao 氧化膜的孔径、厚度及分布有序性等,随着氧化电压的升高,氧化膜的生长速度加快、孔径增大、厚度增加且分布有序性增强,但氧化电压值并不是越高越好,若阳极氧化电压值太高,电流密度会急剧增加,导致反应过于剧烈,使氧化膜的边缘发生严重的击穿现象。此外,若阳极氧化电压值太低,电流密度会过小,导致氧化膜的溶解速率大于生成速率,阳极氧化会无法继续进行,因此在氧化反应时,须将电压值保持在一定范围内,而氧化时间会影响氧化膜的厚度及孔的有序度,随着氧化时间的增长膜厚也会有所增加,但当反应进行到特定程度时,氧化膜的溶解与生成会达到动态平衡过程,这将使膜厚的增加趋于平缓直至停止。在一定范围内延长氧化时间可以提高孔的有序度,但氧化时间过长会使孔壁被电解液腐蚀,进而导致孔的有序度变差。

20.本发明的三次电压逐渐降低,时间变短,即氧化铝的形成速度变缓,而被酸性电解腐蚀速度增加,在氧化膜的溶解与生成会达到动态平衡过程中,获得上宽下窄的锥形孔道,所述孔道高度有序。

21.另外,需要说明的是反应的温度:氧化反应温度主要影响 aao 氧化膜的溶解速率,随着反应温度的升高,氧化膜的溶解速率会增大,导致膜厚变薄及氧化速率加快,本发明考虑到阳极氧化过程中的放热问题,采用低温范围内5-15℃进行处理,三次电压处理采用的温度依次降低,有利于获得均匀的锥形孔道,最终如附图4和图5所述。

22.关于涂料,涂料组成如下:水性饱和聚酯树脂35-40份交联剂氨基树脂 15-20份;氧化铁黑 7-13份;复合铁钛粉 0.4-0.8份;分散润湿剂 0.3-0.7份;水性有机硅消泡剂 0.2-0.35份;丁炔二醇渗透剂 0.3-0.5份;丙二醇渗透助剂 0.2-0.4份;ph调节剂 1-1.6份;去离子水 50-65份;涂料用聚酯树脂主要是指多元酸、多元醇进行酯化反应形成的大分子长链树脂。在涂料的制备过程中,需要根据涂料的用途和防护领域考虑成膜树脂的结构,对于聚酯涂料也不例外。在聚酯树脂中,分子量较低的分子可以对漆膜起到增塑作用,导致漆膜力学性能不佳,所以在强度要求较高的领域应用时,应选用高分子量的聚酯树脂为成膜物质;在聚酯树脂中,若分子量较高,水溶性和稳定不足,且较易出现凝胶状态,在树脂的选择中也应当避免。所述聚酯树脂包括但不限制于ar-618、sk9070、wp-535等。

23.其中表面活性剂的目的为降低铝材的表面能够,使得涂料能够较为容易的进入孔道,消泡剂是消除涂料制备过程中形成的气泡,以及有效避免在阳极氧化过程产生的氢气占据涂料的位点,在涂料固化过程中所述气泡容易造成细缝,降低涂层和多孔层的结合强

度,所述气泡可能来源为酸和铝材反应形成细小气泡没有溢出,而吸附在孔道内壁,中产生的细小气泡;此外,关于渗透剂和渗透助剂,能够有效的提高树脂在孔道中的浸润效果,不可或缺。

24.有益技术效果(1)本发明通过水性饱和聚酯树脂、交联剂氨基树脂 、氧化铁黑、复合铁钛粉、分散润湿剂、水性有机硅消泡剂、丁炔二醇渗透剂、丙二醇渗透助剂、ph调节剂、去离子水复配制备水性聚酯涂料,所述涂料在能够有效的进入阳极氧化的锥形孔道,进而获得高结合力,和高稳定性涂层材料。

25.(2)本发明调节阳极氧化参数、阳极氧化液,交替腐蚀阳极氧化孔道,最终获孔道尺寸较大、上宽下窄的锥形孔道,所述孔道在结构上有利于涂料原料的浸润,提高孔道填充量。

附图说明

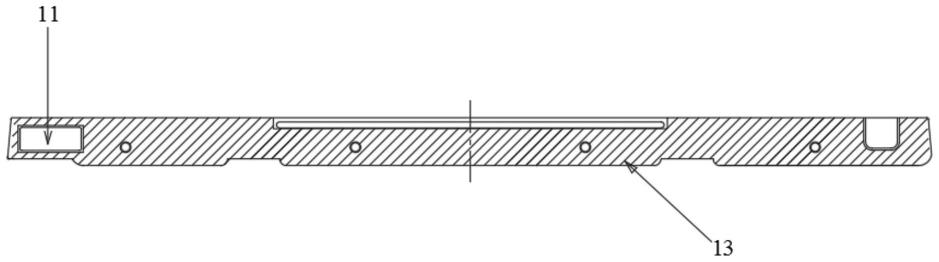

26.附图1本发明对比例1获得阳极氧化膜孔道sem图。

27.附图2本发明对比例2获得的阳极氧化孔道sem图。

28.附图3本发明对比例3获得的阳极氧化孔道sem图。

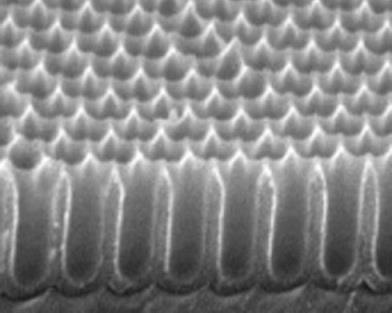

29.附图4本发明实施例2获得的阳极氧化孔道sem图。

30.附图5本发明实施例3获得的阳极氧化孔道sem图。

31.附图6本发明不同厚度的涂层的结合强度图;附图7本发明的结合力稳定性测试图。

具体实施方式

32.实施例1一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

33.(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括:(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液。

34.(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液

中浸泡4min,取出,去离子水冲洗,浸入电解液。

35.(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗。

36.其中磷酸的浓度为25g/l, 草酸的浓度为20g/l,柠檬酸的浓度为6g/l,草酸铝2/l,乙二醇为5ml/l。

37.(c)氮气吹扫干燥。

38.各成分质量份数如下:水性饱和聚酯树脂35份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂15份;氧化铁黑 7份;复合铁钛粉 0.4份;ht-100分散润湿剂 0.3份;水性有机硅消泡剂 0.2份;丁炔二醇渗透剂 0.3份;丙二醇渗透助剂 0.2份;ph调节剂 1份;去离子水 50份。

39.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

40.实施例2一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

41.(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括:(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液。

42.(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液。

43.(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压

为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗。

44.其中磷酸的浓度为27.5g/l, 草酸的浓度为22.5g/l,柠檬酸的浓度为7g/l,草酸铝3g/l,乙二醇为6ml/l。

45.(c)氮气吹扫干燥。

46.各成分质量份数如下:水性饱和聚酯树脂37.5份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂17.5份;氧化铁黑10份;复合铁钛粉 0.6份;ht-100分散润湿剂 0.5份;水性有机硅消泡剂 0.26份;丁炔二醇渗透剂 0.4份;丙二醇渗透助剂 0.3份;ph调节剂 1.3份;去离子水 57.5份。

47.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

48.实施例3一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

49.(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括:(b-1)一次电压控制为三段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,第三阶段为23v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液。

50.(b-2)二次电压控制为三段电压,第一阶段为电压27v,时长为90s,第二阶段电压为21v,时长90s,第三阶段为16v,时长90s,温度10℃,切断电源后10s内放入5%的磷酸溶液中浸泡4min,取出,去离子水冲洗,浸入电解液。

51.(b-3)三次电压控制为三段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,第三阶段为12v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗。

52.其中磷酸的浓度为30g/l, 草酸的浓度为25g/l,柠檬酸的浓度为8g/l,草酸铝4/l,乙二醇为7ml/l。

53.(c)氮气吹扫干燥。

54.各成分质量份数如下:水性饱和聚酯树脂40份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂20份;氧化铁黑 13份;复合铁钛粉0.8份;ht-100分散润湿剂0.7份;水性有机硅消泡剂0.35份;丁炔二醇渗透剂0.5份;丙二醇渗透助剂0.4份;ph调节剂 1.6份;去离子水 65份。

55.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

56.对比例1一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

57.(b)表面阳极氧化处理:以27.5g/l磷酸和22.5g/l草酸为电解液进行表面阳极氧化处理, 阳极氧化处理电压为30v,时间为810s,切断电源后10s内放入5%的磷酸溶液中浸泡7min,取出,去离子水冲洗。

58.(c)氮气吹扫干燥。

59.各成分质量份数如下:水性饱和聚酯树脂37.5份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂17.5份;氧化铁黑10份;复合铁钛粉 0.6份;ht-100分散润湿剂 0.5份;水性有机硅消泡剂 0.26份;丁炔二醇渗透剂 0.4份;丙二醇渗透助剂 0.3份;

ph调节剂 1.3份;去离子水 57.5份。

60.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

61.对比例2一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

62.(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括:(b-1)一次电压控制为二段电压,第一阶段为电压35v,时长为120s,第二阶段电压为29v,时长120s,温度5℃,切断电源后10s内放入5%的磷酸溶液中浸泡3min,取出,去离子水冲洗,浸入电解液。

63.(b-3)二次电压控制为二段电压,第一阶段为电压18v,时长为60s,第二阶段电压为15v,时长60s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡5min,取出,去离子水冲洗。

64.其中磷酸的浓度为27.5g/l, 草酸的浓度为22.5g/l,柠檬酸的浓度为7g/l,草酸铝3g/l,乙二醇为6ml/l。

65.(c)氮气吹扫干燥。

66.各成分质量份数如下:水性饱和聚酯树脂37.5份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂17.5份;氧化铁黑10份;复合铁钛粉 0.6份;ht-100分散润湿剂 0.5份;水性有机硅消泡剂 0.26份;丁炔二醇渗透剂 0.4份;丙二醇渗透助剂 0.3份;ph调节剂 1.3份;去离子水 57.5份。

67.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

68.对比例3

一种水性涂料的制备方法,包括如下步骤:按照质量配比称取氧化铁黑、复合铁钛粉、分散润湿剂、渗透剂、渗透助剂和一半的水,搅拌均匀,制成分散液待用,称取聚酯树脂置于搅拌釜中,加入交联剂氨基树脂固化剂、水性有机硅消泡剂、前述步骤制得的分散液和另外一半的水,再加入ph调节剂,1000rpm速度下分散25分钟,过滤、包装即可获得所需水性涂料,所述水性涂料涂覆于经过表面处理的铝合金表面,所述铝合金表面为锥形多孔氧化膜,通过如下方法获得:(a)表面清洁处理:依次使用 400、800、1200、1500、2000#sic 砂纸对基体表面进行打磨,把打磨后的铝合金样品置于丙酮中并在超声波下清洗除油,然后使用无水乙醇和去离子水冲洗,并使用氮气吹扫干燥待用。

69.(b)表面阳极氧化处理:以磷酸、草酸、柠檬酸和草酸铝和乙二醇的混合液为电解液进行表面阳极氧化处理, 阳极氧化处理过程包括:(b-1)一次电压控制为三段电压,第一阶段为电压40v,时长为120s,第二阶段电压为34v,时长120s,第三阶段为28v,时长120s,温度15℃,切断电源后10s内放入5%的磷酸溶液中浸泡7min,取出,去离子水冲洗,浸入电解液。

70.(b-2)二次电压控制为三段电压,第一阶段为电压32v,时长为90s,第二阶段电压为26v,时长90s,第三阶段为21v,时长90s,温度20℃,切断电源后10s内放入5%的磷酸溶液中浸泡7min,取出,去离子水冲洗,浸入电解液。

71.(b-3)三次电压控制为三段电压,第一阶段为电压23v,时长为60s,第二阶段电压为20v,时长60s,第三阶段为17v,时长60s,温度25℃,切断电源后10s内放入5%的磷酸溶液中浸泡7min,取出,去离子水冲洗。

72.其中磷酸的浓度为27.5g/l, 草酸的浓度为22.5g/l,柠檬酸的浓度为7g/l,草酸铝3g/l,乙二醇为6ml/l。

73.(c)氮气吹扫干燥。

74.各成分质量份数如下:水性饱和聚酯树脂37.5份;交联剂氨基树脂:高度烷基醚化苯代三聚氰胺树脂17.5份;氧化铁黑10份;复合铁钛粉 0.6份;ht-100分散润湿剂 0.5份;水性有机硅消泡剂 0.26份;丁炔二醇渗透剂 0.4份;丙二醇渗透助剂 0.3份;ph调节剂 1.3份;去离子水 57.5份。

75.以步骤(2)制备获得的铝合金为基材,将步骤(1)制备获得的水性涂料涂覆在铝合金表面,常温条件下涂膜表干0.75h,然后在160℃条件下烘烤17min,冷却即可。

76.空白试验为经过表面预处理的铝材表面直接涂覆实施例2制备的涂料。

77.对本发明实施例和对比例的结合强度进行测试,测试方法惨遭参照 gb/t5210-1985,在温度为 20 ℃,湿度为 35%条件下利用拉伸试验机进行拉拔测试,直至测定高分子

膜层从基材上被撕拉开,利用软件测得再次过程中的最大力 fmax,并根据p=f/s公式计算获得。

78.稳定测试:是将试样放置于去离子水中,然后超声波处理30min,功率60w,频率40khz,温度控制在30℃,然后进行盐雾测试,测试时间为600h,将腐蚀位置成像为黑色。

79.对本发明实施例2和对比例1-3和空白例的的结合强度进行测试,结果如附图6所示,本发明测试了不同涂覆厚度涂层的结合力,其中涂层厚度为15μm的结合力最佳,为22.5mpa,远远高于空白铝合金涂层的6.2mpa和对比例1传统涂层的结合力,对比例1的结合力较低,主要原因在于传统制备铝合金的孔径为为纳米小孔,孔道阵列均匀,如附图1所示,孔道仅大约为50-70nm,在如此小的孔径调价下,涂料需要克服极高的毛细管效应才能进入孔道内,因此对比例1的结合强度仅为8.2mpa,但是由于阳极氧化的粗糙度会明显高于表面清洁处理的铝合金,因此对比例1的结合强度大于空白例。

80.此外,对比例2和对比例3的结合强度是没有明显区别,如附图2和附图3所示,对比例2为腐蚀不充分,对比例3是过渡腐蚀,对比例2中的两段降压和两次电压导致屏蔽层非常明显,且孔道有明显的未腐蚀现象,对比例3虽然有明显的额锥形空到,但是其有明显的过渡腐蚀,这就均导致了结合强度不及实施例2。

81.此外,对于稳定测试,本发明预先对铝合金涂层进行超声振荡处理,如果涂层结合力不强,则会发生涂层的局部分离,然后对其进行盐雾测试,可以明显的看出,本发明的涂层稳定性好,图7左上,涂层的腐蚀位点非常的小,且均匀分布,即有效说明本发明的涂层与基材的结合力稳固,且各个位点的结合力基本一致,均匀性极好。相比而言,图7右上、图7左下、图7右下,分别对应对比例1-3,不论从结合力,还是结合力的均匀性上看,均不及本发明的涂覆效果。

82.以上,虽然通过优选的实施例对本实用发明进行了例示性的说明,但本发明并不局限于这种特定的实施例,可以在记载于本发明的保护范围的范畴内实施适当的变更。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。