1.本技术涉及一种飞机风挡,特别是涉及一种透明导电耐雨蚀涂层及其制备方法。

背景技术:

2.飞机风挡在20世纪20年代用平板退火玻璃,30年代用曲面复合玻璃,中间胶层为纤维素酯类,40年代用热淬火玻璃,中间胶层用聚乙烯醇缩丁醛,50年代以后采用有机玻璃或钢化玻璃-多层塑料复合结构风挡。有机玻璃是一种通俗的名称,缩写为pmma。此高分子透明材料的化学名称叫聚甲基丙烯酸甲酯,是由甲基丙烯酸甲酯聚合而成的高分子化合物。是一种开发较早的重要热塑性塑料。航空有机玻璃是指用于飞机座舱盖、风挡、机舱、舷窗等部位的一种有机透明结构材料;它是以甲基丙烯酸甲酯为主体,用本体聚合方法制得的板状产品,经成型加工制成透明件后,安装到飞机上。

3.随着有机玻璃在民用和军用飞机上的广泛应用,有机玻璃自身耐磨性能很差,所以耐磨涂层对于有机玻璃来说显得尤为重要。现有的飞机玻璃耐磨涂层多为聚硅氧烷类的,该类涂层硬度高耐磨性能好,但是其厚度只有3-5微米,在军用飞机高速飞行中不能够抵挡注雨滴的冲击,雨滴冲击会使涂层碎裂剥落,且该类涂层不能够防静电,使用寿命会减少,无法满足实际的使用需求。

4.另外,飞机在高速运行过程中,飞机风挡的有机涂层容易产生静电,如果不及时将静电有效及时的排出,静电已在有机层表面堆积,当达到一定的电压后,就会击穿有机层,导致风挡玻璃的功能失效。

技术实现要素:

5.为解决上述现有技术中存在的技术问题,本技术实施例提供一种透明导电耐雨蚀涂层及其制备方法。具体的技术方案如下:

6.第一方面,提供一种透明导电耐雨蚀涂层的制备方法,其包括以下步骤:将底层涂料涂覆于基材上,并加热固化,形成底层,其中底层涂料的成分包括以下重量百分比为20-25%的异氰酸酯、15-20%的聚酯二元醇、5-10%的聚酯三元醇、0.5%的抗氧剂、50%的溶剂和2%的紫外线吸收剂。

7.将中间层涂料涂覆于底层上,并加热固化,形成中间层,其中中间层涂料的成分包括以下重量百分比为5-7%的ito分散液、1%的正硅酸乙酯、1%的水、0.2%的硝酸、0.1%的氯金酸、0.2%的二水合氯化锡和80%的溶剂。将外层涂料涂覆于中间层上,并加热固化,形成形成外层,其中外层涂料的成分包括以下重量百分比为10-12%的异氰酸酯、5-8%的聚酯二元醇、2-3%的硅烷偶联剂、8%的甲基硅烷、2-3%的二氧化硅、1%的乙酸、0.1%的催化剂和70%的溶剂。

8.在第一方面的第一种可能实现方式中,在底层涂料中,异氰酸酯为二环己基甲烷-4,4-二异氰酸酯,聚酯二元醇的分子量为650-1000,聚酯三元醇的分子量为100-600,抗氧剂为抗氧剂1010,紫外线吸收剂为uv-328,溶剂为乙二醇丁醚乙酸脂。

9.在第一方面的第二种可能实现方式中,底层涂料的制备方法包括以下步骤:按照底层涂料的成分称取原料;对聚酯二元醇线真空脱水,然后加入到异氰酸酯中,并在110℃下反应2小时,得到预聚物,并将其降至常温;将聚酯三元醇、抗氧剂和紫外线吸收剂混合加热,得到混合聚酯三元醇;将预聚物与混合聚酯三元醇加入溶剂中,并搅拌均匀,得到底层涂料。

10.在第一方面的第三种可能实现方式中,在中间层涂料中,溶剂为异丙醇、正丁醇和酒精。

11.结合在第一方面的第三种可能实现方式,在第一方面的第四种可能实现方式中,中间层涂料的制备方法包括以下步骤:按照中间层涂料的成分称取原料;将正硅酸乙酯、硝酸、氯金酸、水和部分酒精混合搅拌,得到第一混合物;将二水合氯化锡和另一部分酒精混合搅拌,得到第二混合物;将第一混合物与第二混合物拌按一定比例混合,并后加入异丙醇,在常温下搅拌混合均匀后1h,接着加入ito分散液和正丁醇,常温搅拌均匀,得到中间层涂料。

12.在第一方面的第五种可能实现方式中,在外层涂料中,异氰酸酯为二环己基甲烷-4,4-二异氰酸酯,聚酯二元醇的分子量为650-1000,溶剂为正丁醇和异丙醇。

13.在第一方面的第六种可能实现方式中,外层涂料的制备方法包括以下步骤:按照外层涂料的成分称取原料;对聚酯二元醇线真空脱水,然后加入到异氰酸酯中,并在110℃下反应2小时,得到预聚物,并将其降至常温;将硅烷偶联剂、催化剂加入到预聚物中,并继续加热搅拌,在反应结束后,加入溶剂,混合均匀,得到外层涂料。

14.在第一方面的第七种可能实现方式中,底层涂料、中间层涂料和外层涂料分别采用淋涂的方式涂覆,加热固化的温度为80℃,固化时间为18小时。

15.第二方面,提供一种根据上述第一方面中任意一项的透明导电耐雨蚀涂层的制备方法所制备的透明导电耐雨蚀涂层,其包括:底层、中间层和外层,底层设置于基材上,中间层设置于底层上,外层设置于中间层上。

16.在第二方面的第一种可能实现方式中,底层的厚度为30-40μm,中间层的厚度为30-40μm,外层的厚度为5-8μm。

17.本技术与现有技术相比具有的优点有:

18.本技术的透明导电耐雨蚀涂层及其制备方法,其具有三层结构,外层具有良好的耐磨性能,表面电阻可以达到10^7,膜层总厚度可以达到60-90微米,且具有很高的断裂伸长率,能够抵挡住雨滴的冲击,聚氨酯涂层还具有优异的耐候性,通过了gjb150.10a-2009中多项试验,可大幅增强飞机有机玻璃的耐磨性能,延长其使用寿命。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

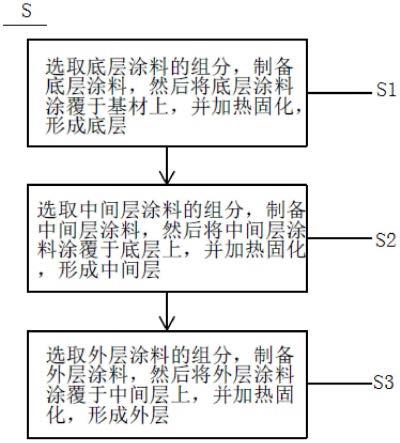

20.图1是本技术一实施例的透明导电耐雨蚀涂层的制备方法的步骤流程图;

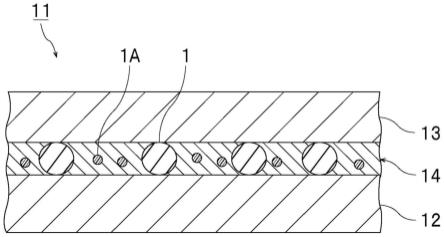

21.图2是本技术一实施例的透明导电耐雨蚀涂层的示意图。

具体实施方式

22.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

23.请参阅图1与图2,图1是本技术一实施例的透明导电耐雨蚀涂层的制备方法的步骤流程图,图2是本技术一实施例的透明导电耐雨蚀涂层的示意图。如图所示,透明导电耐雨蚀涂层的制备方法s包括以下步骤s1至步骤s3。在步骤s1中,选取底层涂料的组分,底层涂料的成分包括以下重量百分比为20-25%的异氰酸酯、15-20%的聚酯二元醇、5-10%的聚酯三元醇、0.5%的抗氧剂、50%的溶剂和2%的紫外线吸收剂,制备底层涂料,然后将底层涂料涂覆于基材1上,并加热固化,形成底层2。

24.在一具体实施例中,先按照底层涂料的成分称取原料,异氰酸酯选择为二环己基甲烷-4,4-二异氰酸酯,聚酯二元醇的分子量选择为650-1000,聚酯三元醇的分子量选择为100-600,抗氧剂选择为抗氧剂1010,紫外线吸收剂选择为uv-328,溶剂选择为乙二醇丁醚乙酸脂。

25.然后,对聚酯二元醇线真空脱水,再加入到异氰酸酯中,并在110℃下反应2小时,得到预聚物,并将其降至常温。同时将聚酯三元醇、抗氧剂和紫外线吸收剂混合加热溶解,加热温度优选为100℃,得到混合聚酯三元醇。接着将预聚物与混合聚酯三元醇加入溶剂中,并搅拌均匀,得到底层涂料。

26.最后,将底层涂料通过淋涂的方式涂覆在基材1的表面,并在80摄氏度固化18小时,冷却后得到底层2。由于底层2较软且附着力很好,底层2的厚度优选为30-40μm,例如为30μm、35μm或者40μm。基材1为飞机玻璃。

27.在步骤s2中,选取中间层涂料的组分,中间层涂料的成分包括以下重量百分比为5-7%的ito分散液、1%的正硅酸乙酯、1%的水、0.2%的硝酸、0.1%的氯金酸、0.2%的二水合氯化锡和80%的溶剂,制备中间层涂料,然后将中间层涂料涂覆于底层2上,并加热固化,形成中间层3。

28.在一具体实施例中,先按照中间层涂料的成分称取原料,重量百分比为5-7%的ito分散液、1%的正硅酸乙酯、1%的水、0.2%的硝酸、0.1%的氯金酸、0.2%的二水合氯化锡和80%的溶剂,溶剂为异丙醇、正丁醇和酒精。

29.然后,将正硅酸乙酯、硝酸、氯金酸、水和部分酒精混合搅拌,搅拌时间优选为12h,得到第一混合物。再将二水合氯化锡和另一部分酒精混合搅拌,搅拌时间优选为2h,得到第二混合物。然后将第一混合物与第二混合物拌按一定比例混合,并后加入异丙醇,在常温下搅拌混合均匀后1h,接着加入ito分散液和正丁醇,常温搅拌均匀,得到中间层涂料。

30.最后,将中间层涂料通过淋涂的方式涂覆在底层2的表面,并在80摄氏度固化18小时,冷却后得到中间层3。由于中间层3较底层2交联度略微提高,提供了较高的模量,中间层3的厚度优选为30-40μm,例如为30μm、35μm或者40μm。

31.在步骤s3中,选取外层涂料的组分,外层涂料的成分包括以下重量百分比为10-12%的异氰酸酯、5-8%的聚酯二元醇、2-3%的硅烷偶联剂、8%的甲基硅烷、2-3%的二氧化硅、1%的乙酸、0.1%的催化剂和70%的溶剂,制备外层涂料,然后将外层涂料涂覆于中间层3上,并加热固化,形成外层4。

32.在一具体实施例中,先按照外层涂料的成分称取原料,重量百分比为10-12%的异

氰酸酯,异氰酸酯选择为二环己基甲烷-4,4-二异氰酸酯,5-8%的聚酯二元醇,聚酯二元醇的分子量选择为650-1000,2-3%的硅烷偶联剂,8%的甲基硅烷,2-3%的二氧化硅,1%的乙酸,0.1%的催化剂和70%的溶剂,溶剂选择为正丁醇和异丙醇。

33.然后,对聚酯二元醇线真空脱水,再加入到异氰酸酯中,并在110℃下反应2小时,得到预聚物,并将其降至常温。接着将硅烷偶联剂、催化剂加入到预聚物中,并继续加热搅拌,在反应结束后,加入溶剂,混合均匀,得到外层涂料。

34.最后,将外层涂料通过淋涂的方式涂覆在中间层3的表面,并在80摄氏度固化18小时,冷却后得到外层4。由于底层2较软且附着力很好,底层2的厚度优选为30-40μm,例如为30μm、35μm或者40μm。由于外层4交联最高,能够提高耐溶剂、耐磨性能,外层4的厚度优选为5-8μm,例如为5μm、6μm或者8μm。

35.上述在基材1上依次涂覆形成的底层2、中间层3和外层4构成了透明导电耐雨蚀涂层5,测试其性能,测试结果如下:

36.测试项目测试方法测试结果膜层附着力astm d33595b膜层耐磨性astm f735雾度增加值小于2%膜层化学溶剂乙醇、汽油、煤油、异丙醇通过涂层厚度/80微米耐雨蚀/通过耐环境性gjb150通过面电阻/10^7

37.综上所述,本技术提供了一种透明导电耐雨蚀涂层及其制备方法。本技术所制备的透明导电耐雨蚀涂层具有三层结构,外层具有良好的耐磨性能,表面电阻可以达到10^7,膜层总厚度可以达到60-90微米,且具有很高的断裂伸长率,能够抵挡住雨滴的冲击,聚氨酯涂层还具有优异的耐候性,通过了gjb150.10a-2009中多项试验,可大幅增强飞机有机玻璃的耐磨性能,延长其使用寿命。

38.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

39.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。