1.本发明属于精细化工与新材料制备领域,尤其是涉及一种抑制环十二醇加氢制备工艺中副产物环十二烷甲醇的方法。

背景技术:

2.环十二醇合成方法是制备香精香料、高级润滑油、长碳聚酰胺关键工艺,目前生产环十二醇广泛采用空气氧化法,反应体系中产生酮/醇和大量的环烷基过氧化氢,环烷基过氧化氢可以采用钼系、铬系、钒系金属盐或者络合物催化分解为酮/醇混合物;另一种生产工艺采用烯烃氧化方案,该工艺常用氧化剂包含叔丁基过氧化氢、异丙苯过氧化氢、环己基过氧化氢生成氧杂三元环状产物,此环氧产物经过不同类型催化剂氢化生成酮/醇混合物或者单一产物。

3.环十二醇第二种工业化路线采用环十二烯与氧化剂反应制备环氧环十二烷,后续经过加氢工艺。us4469880专利报道中提到一种采用金属硼酸盐为催化剂、氧气为氧源进行环十二烷的环氧化反应工艺,原料的转化率和产物的选择性都低于85%;jp2004002234中利用钒载体催化环十二烯的环氧化反应虽然选择性达90%以上,但原料转化率较低。ep1411050中所述,过量20%的双氧水与环十二烯反应生成环氧环十二烷。cn10465007基于叔丁基过氧化氢与环十二烯反应制备环氧环十二烷,虽然可以实现高选择性与高转化率制备环氧环十二烷,但是使用有机过氧化物依然存在较高风险。

4.加氢工艺后续随着及业务整合公司德固赛和赢创深入研究氢化技术,新型加氢工艺逐渐替代空气氧化工艺。2015年,dupont(英威达)退出十二碳化学品业务,也间接证明空气氧化工艺市场竞争力不足,近年来氢化新工艺逐渐成为环十二醇产业主流工艺,新工艺与传统工艺对比更为绿色、低碳,开发新型工艺符合国内双碳政策的大环境。

5.但是研究者发现反应过程中出现含有co的尾气及相关副产物生成,经过分析可以判定副产物为十一烷和对应羰基化加氢产物环十二烷甲醇,常压下正十一烷和环十二醇的沸点分别为196.3℃和272.7℃,物性相差较大比较容易分离,裂解副产物对产物分离影响较小。虽然常压下环十二烷甲醇沸点为298.7℃,但是高真空精馏过程中与产物非常接近,环十二醇成品合格率较低,更为严重的是副产物影响十二内酰胺无法达到聚合级要求,pa12聚合产物偏黄,力学性能相较于高纯原料制备的产品差距较大。

6.cn1541762a专利中阐述在含有羰基的化合物的催化反应中,由于脱羧基副反应的发生往往会产生一氧化碳,这时如果反应使用的是催化剂,则产生的一氧化碳会强烈吸附在活性金属的表面,引起催化剂的中毒,进而降低催化剂的活性;同时催化剂与脱水副产物环十二烯生成环十二甲醇。本技术发明的原料为环十二酮或者环氧结构单一或者多组分产物,加氢反应机理均为c-o键与活性金属吸附,通过抑制裂解及催化剂羰基化性能,从源头解决环十二烷甲醇的生成。cn112166098专利中阐述环十二酮制备反应生成环十一烷和环十一碳烯,在反应期间可以形成1mol%-2mol%的环十一烷和十一碳烯,与之对应生成同等

摩尔量的一氧化碳。取决于计量加入到装置中的气体量,一氧化碳比例因此可达到气相组成的百分之几,实施例中氮气流量为2nl/h,物料为65g/h,废气中co含量达到6.8mol%,高沸点副产物(环十二烷甲醇)可达17mol%。

技术实现要素:

7.有鉴于此,本发明旨在提出一种抑制环十二醇加氢制备工艺中副产物环十二烷甲醇的方法,以减少环十二烷甲醇的产生。

8.以解决加氢工艺弊端,特别是下述5个方面的副反应。(1)环十二醇催化加氢生成环十二烷;(2)目标产物环十二醇脱水生成环十二烯;(3)原料裂解产生的十一碳衍生物,并伴随一氧化碳生成;(4)裂解产生的一氧化碳与原料生成环十二烷甲醇等;(5)载体酸性引起原料聚合,主要为二十四碳的衍生物。针对5类副反应,副反应(2)、(3)和(5)三者与载体性质相关;副反应(1)和(4)的反应活性与金属的活性相关。

9.为降低5种不同类型副反应,特备是副反应(3)裂解反应伴随一氧化碳生成,技术公知一氧化碳对金属催化剂毒化,加氢催化剂的活性受限于一氧化碳的干扰,不可接受的后果为催化活性逐渐降低造成生产不稳定。工业中为实现稳定生产高纯度环十二醇,并且选择性维持较高水平,源头解决环十二烷甲醇副产物的生成.

10.为达到上述目的,本发明的技术方案是这样实现的:

11.一种抑制环十二醇加氢制备工艺中副产物环十二烷甲醇的方法,将环十二酮、环氧环十二碳二烯、环氧环十二碳烯、环氧环十二烷其中一种或者多种组分加入反应器内进行反应,在特定的温度、压力下转化为环十二醇。

12.技术发明的原料为环十二酮或者环氧结构单一或者多组分产物,加氢反应机理均为c-o键与活性金属吸附,氢气也吸附于活性金属中心,后续实现氢气与含有c-o单键或者双键的原料反应,由于机理一致性,因此本发明可实现多种原料加氢。在原料连续转化的检测过程中,可能形成副产物。这些副产物中的一部分具有如此高的沸点,以至于无法借助于气相色谱法来检测它们。为了在计算选择性时考虑到所有可能的杂质,借助于气相色谱法(gc)加入已知量的正十二烷作为外标来分析反应混合物。对于存在于例如环氧环十二烷(十四烷、环十一烷、环十一烯、环十二烷、环十二烯、环十二烷酮、环十二烷醇、环氧环十二烷)的反应中的所有已知物质,可以用预定的参比溶液来测定gc因子。因此,通过向每种反应样品中加入已知量的正十烷,可以计算每种反应混合物中每种物质的基于质量计的比例。由gc色谱图可以计算在色谱图中可见的所有物质的比例。通过gc色谱图中100%与所有物质的总和之间的差,可以计算出gc中未检测到的高沸点副产物的比例,确保反应数据结果准确。

13.反应器可为反应器可以为固定床、流化床、淤浆床、循环管反应器;优选的,反应器为淤浆床反应器。固定床工艺装填1-5mm丸粒、三叶草、环状等成型催化剂,流化床、淤浆床和循环管反应器装填20-300目的粉末催化剂。固定床、循环管和流化床反应器一次性装填量相对淤浆床较大,工业实施中从生产经济效益考虑,多采用淤浆床反应器,催化剂使用量为单批次物料重量的0.3%-10%。

14.在特定的温度、压力下转化为产物,反应温度为200-280℃;优选的,反应温度为200-260℃。反应压力为0.1-15mpag;优选的,反应压力为2.0-4.0mpag。令人惊奇地已经发

0.05%。采用本发明制备的环十二醇可用在尼龙12、尼龙612、尼龙1212、尼龙12t、尼龙弹性体、大环香料等领域。

具体实施方式

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

27.下面将参考实施例来详细说明本发明。

28.一种抑制环十二醇加氢制备工艺中副产物环十二烷甲醇的方法,将环十二酮、环氧环十二碳二烯、环氧环十二碳烯、环氧环十二烷其中一种或者多种组分加入反应器内进行反应,在特定的温度、压力下转化为环十二醇。

29.技术发明的原料为环十二酮或者环氧结构单一或者多组分产物,加氢反应机理均为c-o键与活性金属吸附,氢气也吸附于活性金属中心,后续实现氢气与含有c-o单键或者双键的原料反应,由于机理一致性,因此本发明可实现多种原料加氢。在原料连续转化的检测过程中,可能形成副产物。这些副产物中的一部分具有如此高的沸点,以至于无法借助于气相色谱法来检测它们。为了在计算选择性时考虑到所有可能的杂质,借助于气相色谱法(gc)加入已知量的正十二烷作为外标来分析反应混合物。对于存在于例如环氧环十二烷(十四烷、环十一烷、环十一烯、环十二烷、环十二烯、环十二烷酮、环十二烷醇、环氧环十二烷)的反应中的所有已知物质,可以用预定的参比溶液来测定gc因子。因此,通过向每种反应样品中加入已知量的正十烷,可以计算每种反应混合物中每种物质的基于质量计的比例。由gc色谱图可以计算在色谱图中可见的所有物质的比例。通过gc色谱图中100%与所有物质的总和之间的差,可以计算出gc中未检测到的高沸点副产物的比例,确保反应数据结果准确。

30.反应器可为反应器可以为固定床、流化床、淤浆床、循环管反应器;优选的,反应器为淤浆床反应器。固定床工艺装填1-5mm丸粒、三叶草、环状等成型催化剂,流化床、淤浆床和循环管反应器装填20-300目的粉末催化剂。固定床、循环管和流化床反应器一次性装填量相对淤浆床较大,工业实施中从生产经济效益考虑,多采用淤浆床反应器,催化剂使用量为单批次物料重量的0.3%-10%。

31.在特定的温度、压力下转化为产物,反应温度为200-280℃;优选的,反应温度为200-260℃。反应压力为0.1-15mpag;优选的,反应压力为2.0-4.0mpag。令人惊奇地已经发现,在原料转化成产物期间,未明显检测到十一碳和十三碳的副产物,并且加氢反应完毕的废气中也未明显检测到co,从而确保本技术可有效抑制环十二烷甲醇。

32.催化剂制备方法采用一种低含量负载型金属催化剂,载体为一种金属氧化物或者两种混合金属氧化物载体,载体修饰助剂为ia碱金属和iia碱土金属,金属分散助剂为镧系金属氧化物。

33.催化剂体系的金属优选选自镍、钌、铑、钯、铱和铂,其中镍、钌、钯和铂是优选的,并且镍是特别优选的。金属可以作为粉末(未负载)或负载地存在。合适的粉末形式是例如单质金属或其氧化物。

34.此外,可以包含至少一种金属氧化物作为催化剂体系的其它成分。所述催化剂体系载体的金属氧化物包括三氧化二铝、二氧化硅、mg-al水滑石、二氧化钛、二氧化锆;优选

的,载体为二氧化硅和二氧化钛,或由至少一种上述的氧化物组成。例如,该催化剂体系的金属氧化物可以包括混合氧化物,其中所述混合氧化物包含二氧化硅和二氧化钛;混合氧化物采用5%-15%的硅溶胶或者铝溶胶捏合成型,柱状切粒或者滚球成型。

35.催化剂体系的金属氧化物以及替代载体可以作为粉末或作为成型体存在。合适的成型体是珠粒、挤出物、片剂、颗粒剂和粒料。优选的是,金属的载体作为成型体存在。同样优选的是,催化剂体系的金属氧化物,如果它不起载体的作用,则作为成型体存在。

36.作为催化剂体系的金属氧化物的合适二氧化钛可以通过硫酸盐法、氯化物法或通过四氯化钛的火焰水解法(热解法)获得。三氧化二铝、二氧化硅、mg-al水滑石、二氧化锆所有方法都是本领域技术人员已知的。催化剂体系的金属氧化物可以具有0.5-1.5g/cm3的平均堆积密度,堆积密度测试为本技术领域公知方法。根据本发明的催化剂体系的金属氧化物的bet表面积为80-250m2/g。bet表面积根据din 66131和din iso 9277来测量。大于300m2/g的bet表面积导致较小的选择性。载体修饰助剂为ia碱金属和iia碱土金属;优选的,金属为钠和钾。

37.催化剂制备方法采用一种低含量负载型金属催化剂。金属与氧化物载体的重量比为0.05%-1.5%;优选的,金属含量为0.3%-0.6%。金属分散助剂为镧系金属氧化物,优选的,金属氧化物为氧化铈。可以使用本领域技术人员已知的每种浸渍方法,如将金属溶液施加在载体上。一般采用焙烧的方法实现各种金属氧化物牢固结合,焙烧温度区间为350-550℃,气体氛围为空气。

38.实施例1

39.催化剂的制备:

40.在夹套加热的玻璃滚筒中,加入二氧化硅载体200g,载体bet参数为125m2/g。加入na含量为10%的水溶液100g,采用缓慢滴加并均匀分散与载体表面,夹套温度为110℃。制备完毕的载体于125℃下干燥2h,气体氛围为空气。载体代号为5%na&sio2。

41.ce(硝酸铈)和ru(硝酸钌)含量分别为2%和2%的水溶液100g,采用缓慢滴加并均匀分散与载体表面,夹套温度为110℃。制备完毕的载体于125℃下干燥2h,并于350℃下焙烧4h,550℃下焙烧4h,气体氛围为空气。制备催化剂为1%ru1%ce-5%na&sio242.以上述相同工艺制备催化剂实施例如下。

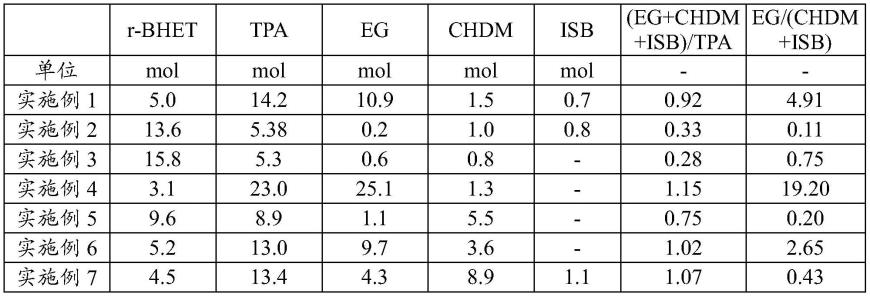

[0043][0044]

实施例9

[0045]

在500ml的高压加氢反应釜中,加入环十二酮112g,加入催化剂1%ru1%ce-5%na&sio

2 3.5g(实施例1中制备的催化剂),反应温度升高至200℃,充入氢气维持压为15mpag,搅拌器转速为600转/min,在此温度压力下反应4h,反应完毕取样分析,反应原料转化率为99.3%,未反应的环十二酮含量为0.7%。环十二醇选择性为96.9%。

[0046]

以上述相同工艺实施例如下。

[0047][0048]

实施例17

[0049]

在内径为10mm的管式反应器中,加入1%ru1%ce-5%na&sio2(催化剂压片成型,破碎后筛分出粒径为0.5~1mm的成型催化剂)10ml,催化剂床层温度升高至220℃,通入氢气流量为100sccm,压力维持4mpag,在此恒定条件下还原催化剂12h。

[0050]

反应工况氢气流量为50sccm,使用高压循环泵把500g环十二酮由催化剂顶端连续进入催化剂床层,通过床层的底端物料收集后通过上述循环泵实现液体物料循环自上而下流动。控制反应床层为235℃,连续反应8h后,反应原料转化率为99.7%,未反应的环十二酮含量为0.3%。环十二烷甲醇选择为0.01%,环十二醇选择性为98.9%。产物精馏分离后纯度为99.98%。

[0051]

对比例1

[0052]

加入1%ru/sio2(催化剂自制,催化剂压片成型,破碎后筛分出粒径为0.5~1mm的成型催化剂),其余条件与实施例17一致。

[0053]

反应原料转化率为99.9%,未反应的环十二酮含量为0.1%。环十二烷甲醇选择为8.3%,正十一烷选择性为9.5%,环十二烷选择性为12.1%,环十二醇选择性为68.1%。产物精馏分离后纯度为98.5%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。