包含再循环的单体的聚酯共聚物

发明领域

1.本发明涉及包含再循环的单体的聚酯共聚物、制备该聚酯共聚物的方法以及包含该聚酯共聚物的物品。

2.相关技术的描述

3.由于聚酯具有优良的机械强度、耐热性、透明性和阻气性,所以它最适合作为饮料瓶、包装膜、音响装置、录像胶片及类似物的材料,并且正在被大量使用。并且,它还作为诸如医用纤维或轮胎帘线及类似物的工业材料在世界范围内被广泛生产。由于聚酯片或聚酯板具有良好的透明性和优良的机械强度,因此它被广泛用作箱子、盒子、隔板、商店货架、保护板、泡罩包装、建筑材料、内部饰面材料及类似物的材料。

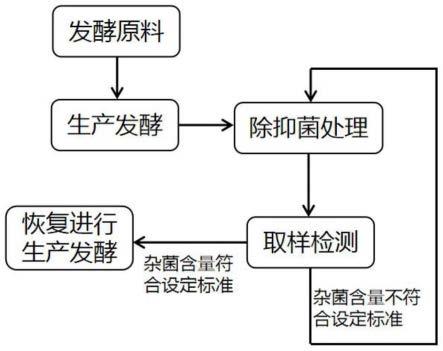

4.同时,造成约70%海洋污染的废塑料近来已经上升为严重的社会问题,并且因此,各国都在计划在规范一次性使用的塑料的同时使废塑料再循环。用于使废塑料再循环的方法主要可以分为两种方法,一种是以下的方法:将废塑料收集、粉碎和清洗,并且然后熔融挤出以再制粒,并且将其用作原材料;而另一种是以下的方法:使用通过废塑料的解聚获得的材料作为单体用于塑料的合成。在后一种情况下,可以通过废塑料中的pet或petg的解聚获得对苯二甲酸双-2-羟乙酯,并且将其用作聚酯共聚物的单体的研究正在进行中。

5.然而,由于废塑料中的杂质,难以获得令人满意的材料,并且特别地,由通过废塑料的解聚获得的材料制备的塑料经常产生品质劣化。

6.因此,本公开内容的发明人证实,通过使用再循环的对苯二甲酸双-羟乙酯作为聚酯共聚物的单体并且如下文描述的控制单体的量,可以改善由通过废塑料的解聚获得的材料制备的聚酯共聚物的品质,并且完成本发明。

7.公开内容

8.技术问题

9.本发明的目的是提供包含再循环的单体的聚酯共聚物、制备该聚酯共聚物的方法以及包含该聚酯共聚物的物品。

10.技术解决方案

11.为了实现该目的,提供了聚酯共聚物,该聚酯共聚物由再循环的对苯二甲酸双-2-羟乙酯、二羧酸或其衍生物、以及包括乙二醇和共聚单体的二醇共聚而成,具有其中衍生自对苯二甲酸双-2-羟乙酯的部分、衍生自二羧酸或其衍生物的酸部分和衍生自二醇的二醇部分被重复的结构,

12.其中聚酯共聚物包含10wt%至80wt%的衍生自再循环的对苯二甲酸双-2-羟乙酯的部分,并且

13.二醇与二羧酸或其衍生物的摩尔比是0.2:1至1.35:1。

14.术语的定义

15.根据本公开内容的共聚物由二羧酸或其衍生物以及包括乙二醇和共聚单体的二醇的共聚来制备,并且在共聚过程中,再循环的对苯二甲酸双-2-羟乙酯参与反应。

16.如本文使用的,术语

‘

衍生自......的部分’意指当特定化合物参与化学反应时,

包含在化学反应的产物中的衍生自特定化合物的某个部分或单元。具体地,衍生自二羧酸或其衍生物的酸部分和衍生自二醇的二醇部分分别意指通过酯化反应或缩聚反应形成的聚酯共聚物中的重复单元。并且,衍生自对苯二甲酸双-2-羟乙酯的部分意指通过共聚反应中的酯化反应形成的聚酯共聚物中的重复单元。

17.二羧酸或其衍生物

18.用于本公开内容的二羧酸或其衍生物是与二醇组分一起构成聚酯共聚物的主要单体。特别地,二羧酸包括对苯二甲酸,并且因此,根据本公开内容的聚酯共聚物的性质,诸如耐热性、耐化学性、耐气候性及类似性质,可以被改善。并且,对苯二甲酸残基还可以由对苯二甲酸烷基酯形成,优选地由对苯二甲酸二甲酯形成。

19.除了对苯二甲酸外,二羧酸组分还可以包括芳族二羧酸组分、脂族二羧酸组分或其混合物。在这种情况下,优选的是,除对苯二甲酸以外的二羧酸组分可以以基于全部二羧酸组分的总重量的1wt%至30wt%的含量被包含。

20.芳族二羧酸组分可以是c8-20芳族二羧酸、优选地c8-14芳族二羧酸或其混合物,以及类似物。作为芳族二羧酸的实例,可以提及间苯二甲酸、萘二羧酸诸如2,6-萘二甲酸及类似物、联苯二羧酸、4,4

’‑

二苯乙烯二羧酸、2,5-呋喃二羧酸、2,5-噻吩二羧酸及类似物,但是芳族二羧酸的具体实例不限于此。脂族二羧酸组分可以是c4-20脂族二羧酸、优选地c4-12脂族二羧酸或其混合物,以及类似物。作为脂族二羧酸的实例,可以提及环己烷二羧酸诸如1,4-环己烷二羧酸、1,3-环己烷二羧酸及类似物,直链、支链或环状的脂族二羧酸诸如邻苯二甲酸、癸二酸、琥珀酸、异癸基琥珀酸、马来酸、富马酸、己二酸、戊二酸、壬二酸及类似物,但是脂族二羧酸的具体实例不限于此。

21.二醇

22.用于本公开内容的二醇组分是与上文说明的二羧酸或其衍生物一起构成聚酯共聚物的主要单体。特别地,二醇组分包括乙二醇和共聚单体,并且共聚单体包括环己烷二甲醇或异山梨醇。

23.乙二醇是有助于改善聚酯共聚物的透明性和冲击强度的组分。优选地,乙二醇残基以基于100摩尔的总二醇组分残基的5摩尔至100摩尔的含量被包含。

24.环己烷二甲醇(例如,1,2-环己烷二甲醇、1,3-环己烷二甲醇或1,4-环己烷二甲醇)是有助于改善所制备的聚酯共聚物的透明性和冲击强度的组分。优选地,环己烷二甲醇残基以基于100摩尔的总二醇组分的5摩尔至90摩尔的含量被包含。

25.异山梨醇被用于改善所制备的聚酯共聚物的加工性能。尽管聚酯共聚物的透明性和冲击强度通过上文说明的环己烷二甲醇和乙二醇的二醇组分被改善,但是为了加工性能,剪切稀化性质应当被改善并且结晶速度应当被延缓,但用环己烷二甲醇和乙二醇难以实现这样的效果。因此,在异山梨醇作为二醇组分被包含的情况下,剪切稀化性质可以被改善并且结晶速度可以被延缓,同时保持透明性和冲击强度,从而改善所制备的聚酯共聚物的加工性能。优选地,异山梨醇残基以基于100摩尔的总二醇组分残基的0.1摩尔至50摩尔的含量被包含。

26.同时,在用于根据本公开内容的聚酯共聚物的共聚的二醇组分中,共聚单体与乙二醇的摩尔比(共聚单体:乙二醇)优选地是0.1:1至20:1。其中,

‘

摩尔比’意指在聚酯共聚物的共聚期间被引入的组分的摩尔比。如果该摩尔比小于0.1,则聚酯共聚物的透明性和冲

击强度可能被降低,并且如果该摩尔比大于20,则副产物可能增加,从而造成聚酯共聚物的品质劣化。

27.再循环的对苯二甲酸双-2-羟乙酯

28.如本文使用的,术语

‘

再循环的对苯二甲酸双-2-羟乙酯’意指从使用后收集的废塑料获得的材料。作为可以从其获得对苯二甲酸双-2-羟乙酯的废塑料,可以提及pet和petg及类似物。例如,可以通过糖酵解、水解、甲醇分解及类似方法从使用后收集的petg获得对苯二甲酸双-2-羟乙酯,并且这些方法在本领域中是广泛已知的。

29.由于再循环的对苯二甲酸双-2-羟乙酯在从废塑料获得的过程中经历许多化学步骤,因此如果将其用作共聚物的单体,则不可避免地引起产物品质劣化。特别地,如果将其用作聚酯共聚物的单体,则颜色品质可能劣化,并且可能产生大量的副产物,如下文描述的。

30.因此,在本公开内容中,再循环的对苯二甲酸双-2-羟乙酯被用作构成根据本公开内容的聚酯共聚物的主要单体,同时控制含量,使得聚酯共聚物包含10wt%至80wt%的再循环的对苯二甲酸双-2-羟乙酯残基。如果再循环的对苯二甲酸双-2-羟乙酯残基的含量小于10wt%,则上文说明的二醇的含量相对地增加,并且由此,衍生自二醇组分的副产物,特别是衍生自乙二醇的副产物增加,从而引起聚酯共聚物的品质劣化。并且,如果再循环的对苯二甲酸双-2-羟乙酯残基的含量大于80wt%,则聚酯共聚物的颜色品质和透明性可能劣化。

31.并且,为了抑制归因于使用再循环的对苯二甲酸双-2-羟乙酯的聚酯共聚物的品质劣化,在根据本公开内容的聚酯共聚物的共聚反应中,将二醇与二羧酸或其衍生物的摩尔比控制为0.2:1至1.35:1。其中,

‘

摩尔比’意指在聚酯共聚物的共聚期间被引入的组分的摩尔比。如果该摩尔比大于1.35,则由于二醇的高摩尔比,衍生自二醇组分的副产物,特别是衍生自乙二醇的副产物可能超过2wt%,并且如果该摩尔比小于0.2,则再循环的对苯二甲酸双-2-羟乙酯残基的含量可能相对地增加,从而使聚酯共聚物的颜色品质和透明性劣化。

32.聚酯共聚物

33.根据本公开内容的聚酯共聚物可以通过使上文说明的再循环的对苯二甲酸双-2-羟乙酯、二羧酸或其衍生物、以及乙二醇和共聚单体共聚来制备。其中,共聚可以通过依次进行酯化反应(步骤1)和缩聚反应(步骤2)来进行。

34.酯化反应在酯化催化剂的存在下进行,并且可以使用包含基于锌的化合物的酯化催化剂。作为这样的基于锌的催化剂的具体实例,可以提及乙酸锌、乙酸锌二水合物、氯化锌、硫酸锌、硫化锌、碳酸锌、柠檬酸锌、葡萄糖酸锌或其混合物。并且,使用的每种起始材料的量是如上文所说明的。

35.酯化反应可以在0kg/cm2至10.0kg/cm2的压力和150℃至300℃的温度进行。酯化反应条件可以根据所制备的聚酯的具体性质、每种组分的比率或工艺条件及类似的来适当控制。具体地,作为酯化反应条件的优选的实例,可以提及0kg/cm2至5.0kg/cm2、更优选地0.1kg/cm2至3.0kg/cm2的压力;200℃至270℃、更优选地240℃至260℃的温度。

36.并且,酯化反应可以分批地或连续地进行,并且每种原材料可以被分别引入,但优选的是以浆料的形式引入,在该浆料中,二羧酸组分和再循环的对苯二甲酸双-2-羟乙酯与

二醇组分混合。并且,在室温是固体的二醇组分诸如异山梨醇可以通过溶解在水或乙二醇中,并且然后与二羧酸诸如对苯二甲酸混合而被制成浆料。可选择地,浆料可以通过在60℃或更高温度熔化异山梨醇,并且然后与二羧酸诸如对苯二甲酸和其他二醇组分混合来制备。并且,可以在浆料中另外引入水,以帮助提高浆料的流动性。

37.缩聚反应可以通过使酯化反应产物在150℃至300℃的温度和600mmhg至0.01mmhg的减压反应持续1小时至24小时来进行。

38.这样的缩聚反应可以在150℃至300℃、优选地200℃至290℃、更优选地260℃至280℃的反应温度;和在600mmhg至0.01mmhg、优选地200mmhg至0.05mmhg、更优选地100mmhg至0.1mmhg的压力来进行。通过应用减压条件,缩聚反应的副产物乙二醇可以被移除到体系外部,并且因此,如果缩聚反应不满足400mmhg至0.01mmhg的减压条件,则副产物的去除可能是不充分的。并且,如果缩聚反应在150℃至300℃的温度范围之外进行,则在缩聚反应在低于150℃进行的情况下,副产物乙二醇可能不能被有效地移除到体系外部,并且因此,最终反应产物的特性粘度可能是低的,并且所制备的聚酯树脂的性质可能劣化,而在反应在高于300℃进行的情况下,更可能的是,所制备的聚酯树脂的外观可能发黄。并且,缩聚反应可以进行持续所需的时间,例如1小时至24小时的平均停留时间,直到最终反应产物的特性粘度达到合适的水平。

39.并且,缩聚反应可以使用缩聚催化剂来进行,所述缩聚催化剂包括基于钛的化合物、基于锗的化合物、基于锑的化合物、基于铝的化合物、基于锡的化合物或其混合物。

40.作为基于钛的化合物的实例,可以提及钛酸四乙酯、钛酸乙酰三丙酯、钛酸四丙酯、钛酸四丁酯、钛酸-2-乙基己酯、钛酸辛二醇酯、乳酸钛、三乙醇胺钛酸酯、乙酰丙酮钛、乙酰乙酸乙酯钛、钛酸异硬脂酯、二氧化钛及类似物。作为基于锗的化合物的实例,可以提及二氧化锗、四氯化锗、乙二醇锗、乙酸锗、使用它们的共聚物、或其混合物。优选地,可以使用二氧化锗,并且作为这样的二氧化锗,可以使用结晶二氧化锗或非结晶二氧化锗。

41.同时,根据本公开内容的聚酯共聚物具有0.50dl/g至1.0dl/g、优选地0.50dl/g至0.85dl/g、更优选地0.55dl/g至0.80dl/g的特性粘度。特性粘度的测量方法将在下文描述的实施例中详细说明。

42.并且,优选地,在根据本公开内容的聚酯共聚物中,副产物的含量可以是基于聚酯共聚物的重量的2.0wt%或更少、更优选地1.5wt%或更少、1.0wt%或更少。副产物意指聚酯共聚物中检测到的除eg(乙二醇)以外的二醇组分。副产物的测量方法将在下文描述的实施例中详细说明。

43.并且,优选地,根据本公开内容的聚酯共聚物的雾度可以是4或更小、更优选地3.5或更小、3.0或更小、2.5或更小、2.0或更小、1.5或更小、或者1.0或更小。并且,雾度的理论下限值是0,并且在本公开内容中,雾度可以是0.1或更大、0.2或更大、0.3或更大、0.4或更大、或者0.5或更大。雾度的测量方法将在下文描述的实施例中详细说明。

44.并且,优选地,对于具有6mm的厚度的样本,根据本公开内容的聚酯共聚物的

‘

(hunter l颜色值)-(huber b颜色值)'(在下文中,被称为基板颜色l-b(plaque color l-b))可以是85或更大,更优选地86或更大、87或更大、88或更大、89或更大、或者90或更大。并且,基板颜色l-b的上限值可以是100,并且在本公开内容中,它可以是99或更小、98或更小、97或更小、96或更小、或者95或更小。基板颜色l-b的测量方法将在下文描述的实施例中详

细说明。

45.根据本公开内容,还提供了包含聚酯共聚物的物品。

46.有益效果

47.上文说明的根据本公开内容的聚酯共聚物可以在使用再循环的单体的情况下提供具有优良性质的聚酯共聚物。

具体实施方式

48.在下文中,将提供优选的实施例以帮助理解本发明。然而,这些实施例仅为了更好地理解本发明而被提供,并且本发明的范围不限于此。

49.实施例1

50.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入再循环的对苯二甲酸双-2-羟乙酯(1269.7g;在下文中被称为

‘

r-bhet’)、tpa(对苯二甲酸;2361.8g)、eg(乙二醇;673.5g)、chdm(1,4-环己烷二甲醇;221.5g)和isb(异山梨醇;98.2g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.7g)作为着色剂。

51.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

52.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.55dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料(strand),将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

53.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至200℃,并且保持在200℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度变为0.70dl/g,从而制备聚酯共聚物。

54.实施例2

55.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(3461.1g)、tpa(969.4g)、eg(12.1g)、chdm(140.2g)、isb(113.7g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.7g)作为着色剂。

56.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

57.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

58.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至200℃,并且保持在200℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度变为0.95dl/g,从而制备聚酯共聚物。

59.实施例3

60.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(4019.2g)、tpa(875.6g)、eg(39.2g)、chdm(121.5g),并且引入tio2(0.5g)作为催化剂,引入磷酸(1.46g)作为稳定剂,引入polysynthren blue rls(clarient corporation,0.016g)作为蓝色调色剂,以及引入solvaperm red bb(clarient corporation,0.004g)作为红色调色剂。

61.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高0.5kgf/cm2(绝对压力:1127.8mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

62.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至275℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,

则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

63.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至210℃,并且保持在210℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.80dl/g,从而制备聚酯共聚物。

64.实施例4

65.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(795.8g)、tpa(3814.0g)、eg(1554.0g)、chdm(188.0g),并且引入tio2(0.5g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(1.1g)作为着色剂。

66.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至250℃。并且然后,在将反应器的温度保持在250℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

67.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至265℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.55dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

68.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至220℃,并且保持在220℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.85dl/g,从而制备聚酯共聚物。

69.实施例5

70.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(2439.2g)、tpa(1471.5g)、eg(68.7g)、chdm(797.8g),并且引入tio2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.8g)作为着色剂。

71.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高2.0kgf/cm2(绝对压力:2231.1mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至255℃。并且然后,在将反应器的温度保持在255℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此

过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

72.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至285℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.70dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

73.实施例6

74.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(1320.0g)、tpa(2164.2g)、eg(599.2g)、chdm(525.1g),并且引入tio2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(1.0g)作为着色剂。

75.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.5kgf/cm2(绝对压力:1715.5mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至250℃。并且然后,在将反应器的温度保持在250℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

76.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至270℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.80dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

77.实施例7

78.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(1132.4g)、tpa(2220.2g)、eg(265.4g)、chdm(1284.0g)、isb(156.2g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,引入polysynthren blue rls(clarient corporation,0.013g)作为蓝色调色剂,以及引入solvaperm red bb(clarient corporation,0.004g)作为红色调色剂。

79.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至265℃。并且然后,在将反应器的温度保持在

265℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

80.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至275℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.65dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

81.实施例8

82.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(612.8g)、tpa(2269.3g)、eg(49.9g)、chdm(1158.0g)、isb(587.0g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,引入polysynthren blue rls(clarient corporation,0.020g)作为蓝色调色剂,以及引入solvaperm red bb(clarient corporation,0.008g)作为红色调色剂。

83.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高0.5kgf/cm2(绝对压力:1127.8mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

84.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至275℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.80dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

85.实施例9

86.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(3418.5g)、tpa(957.5g)、dmt(对苯二甲酸二甲酯;1119.0g)、eg(346g)、chdm(221.5g)、isb(84.2g),并且引入四水合乙酸锰(ii)(1.5g)和sb2o3(1.8g)作为催化剂,以及引入乙酸钴(0.7g)作为着色剂。

87.随后,将氮气引入到反应器中,使得反应器的压力变为大气压。并且,将反应器的

温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至240℃。并且然后,在将反应器的温度保持在240℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

88.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至265℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

89.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至200℃,并且保持在200℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.95dl/g,从而制备聚酯共聚物。

90.实施例10

91.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(3461.1g)、tpa(969.4g)、ipa(异丙醇;2262.0g)、eg(12.1g)、chdm(140.2g)、isb(113.7g),并且引入geo2(1.0g)作为催化剂,以及引入乙酸钴(0.7g)作为着色剂。

92.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

93.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

94.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40

℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至190℃,并且保持在190℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为1.0dl/g,从而制备聚酯共聚物。

95.比较实施例1

96.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(390.7g)、tpa(2936.3g)、eg(1400.7g)、chdm(221.5g)、isb(98.2g),并且引入geo2(1.0g)作为催化剂,以及引入磷酸(1.46g)作为稳定剂。

97.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高0.5kgf/cm2(绝对压力:1127.8mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

98.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

99.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。在保持在100mmhg持续1小时之后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至200℃,并且保持在200℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.7dl/g,从而制备聚酯共聚物。

100.比较实施例2

101.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(2645.6g)、tpa(1729.0g)、eg(6.5g)、chdm(150.0g)、isb(106.4g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.7g)作为着色剂。

102.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.0kgf/cm2(绝对压力:1495.6mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

103.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同

时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

104.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至200℃,并且保持在200℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.95dl/g,从而制备聚酯共聚物。

105.比较实施例3

106.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(364.2g)、tpa(3162.2g)、eg(1295.4g)、chdm(118.0g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,引入polysynthren blue rls(clarient corporation,0.012g)作为蓝色调色剂,以及引入solvaperm red bb(clarient corporation,0.004g)作为红色调色剂。

107.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高0.5kgf/cm2(绝对压力:1127.8mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至255℃。并且然后,在将反应器的温度保持在255℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

108.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至280℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.75dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

109.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至210℃,并且保持在210℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.80dl/g,从而制备聚酯共聚物。

110.比较实施例4

111.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(3194.9g)、tpa(623.7g)、chdm(94.1g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,引入polysynthren blue rls(clarient corporation,0.010g)作为蓝色调色剂,以及引入solvaperm red bb(clarient corporation,0.003g)作为红色调色剂。

112.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.5kgf/cm2(绝对压力:1715.5mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至260℃。并且然后,在将反应器的温度保持在260℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

113.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至270℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.65dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg。

114.将颗粒在150℃放置持续1小时以结晶,并且然后引入到具有20l容量的固相聚合反应器中。并且然后,使氮气以50l/min的速度流入到反应器中。其中,将反应器的温度以40℃/小时的速度从室温升高至140℃,保持在140℃持续3小时,并且然后以40℃/小时的速度升高至220℃,并且保持在220℃。进行固相聚合反应,直到反应器中的颗粒的特性粘度(iv)变为0.85dl/g,从而制备聚酯共聚物。

115.比较实施例5

116.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(320.1g)、tpa(3009.6g)、eg(1166.1g)、chdm(837.7g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.5g)作为稳定剂,以及引入乙酸钴(0.7g)作为着色剂。

117.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高2.0kgf/cm2(绝对压力:2231.1mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至265℃。并且然后,在将反应器的温度保持在265℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

118.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至270℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是

随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.60dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

119.比较实施例6

120.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(4278.0g)、tpa(310.7g)、chdm(539.0g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.8g)作为着色剂。

121.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.5kgf/cm2(绝对压力:1715.5mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至270℃。并且然后,在将反应器的温度保持在270℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

122.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至275℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.65dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

123.比较实施例7

124.向连接有柱和能够通过水冷却的冷凝器的具有10l容量的反应器中引入r-bhet(420.6g)、tpa(2473.9g)、eg(657.1g)、chdm(1192.3g)、isb(145.1g),并且引入geo2(1.0g)作为催化剂,引入磷酸(1.46g)作为稳定剂,以及引入乙酸钴(0.8g)作为着色剂。

125.随后,将氮气引入到反应器中以对反应器加压,使得反应器的压力比大气压高1.5kgf/cm2(绝对压力:1715.5mmhg)。并且,将反应器的温度在90分钟内升高至220℃,保持在220℃持续2小时,并且然后在2小时内升高至270℃。并且然后,在将反应器的温度保持在270℃、进行酯化反应的情况下,用肉眼观察反应器中的混合物,直到混合物变得透明。在此过程期间,将副产物通过柱和冷凝器排出。在酯化反应完成之后,将加压的反应器中的氮气排出到外部,以将反应器的压力降低至大气压,并且然后,将反应器中的混合物转移到能够进行真空反应的具有7l容量的反应器中。

126.并且,将反应器的压力在30分钟内从大气压降低至5托(绝对压力:5mmhg),并且同时将反应器的温度在1小时内升高至275℃,并且在将反应器的压力保持在1托(绝对压力:1mmhg)或更小的情况下,进行缩聚反应。在缩聚反应开始时,搅拌速度被设定为快速,但是随着缩聚反应进行,在搅拌力由于反应物的粘度增加而减小或者反应物的温度增加超过所

设立的温度的情况下,可以适当地控制搅拌速度。进行缩聚反应,直到反应器中混合物(熔融材料)的特性粘度(iv)变为0.70dl/g。如果反应器中混合物的特性粘度达到期望的水平,则将混合物排出到反应器外部以制成线料,将其用冷却剂固化,并且然后制粒,使得平均重量变为12mg至14mg,从而制备聚酯共聚物。

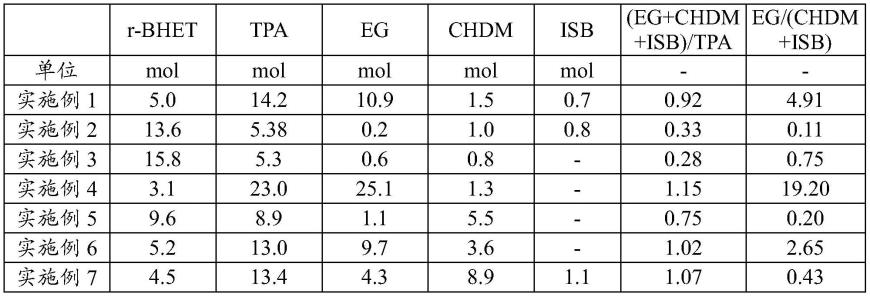

127.在实施例和比较实施例中为了制备聚酯共聚物所引入的成分的含量在以下表1中示出。

128.[表1]

[0129][0130][0131]

实验实施例

[0132]

对于在实施例和比较实施例中制备的共聚物,如下评价性质。

[0133]

(1)残基的组成

[0134]

在将样品溶解在浓度为3mg/ml的cdcl3溶剂中之后,通过在25℃使用核磁共振装置(jeol,600mhz ft-nmr)获得的1h-nmr来确认聚酯树脂中由酸和二醇衍生的残基的组成(mol%)。并且,tma残基通过经由在250℃使用气相色谱法(agilent technologies,7890b)测量的光谱定量地分析由乙醇与tma经由乙醇解的反应产生的苯-1,2,4-三乙基甲酸酯的含量来确认,并且确认基于聚酯树脂的总重量的含量(wt%)。

[0135]

(2)特性粘度

[0136]

将聚酯共聚物以0.12%的浓度溶解在150℃的邻氯苯酚(ocp)中,并且然后,使用

乌氏粘度计在35℃的恒温浴中测量特性粘度。具体地,将粘度计的温度保持在35℃,并且测量溶剂在粘度计的特定内部区段之间通过所需的流出时间(t0)以及溶液通过所需的时间(t)。并且然后,将t0值和t值代入以下式1中以计算比粘度,并且将计算出的比粘度值代入以下式2中以计算特性粘度。

[0137]

[式1]

[0138][0139]

[式2]

[0140][0141]

(3)雾度

[0142]

制备具有6mm的厚度的聚酯树脂样本,并且使用minolta inc.的cm-3600a测量装置通过astm d1003-97测量方法测量样品的雾度。

[0143]

(4)基板颜色l-b

[0144]

使用配备有漫反射部件的varian cary 5uv/vis/nir分光光度计测量样品的色度和亮度。制备具有6mm的厚度的聚酯树脂样本,并且使用光源d65以2

°

的观察者角度获得透射数据,将其使用grams/32软件中的颜色分析工具进行处理,以计算hunter l*a*b*,并且在下表中描述了l-b。

[0145]

(5)副产物

[0146]

副产物通过聚酯树脂的gc定量分析来测量,并且具体地,在以下条件下测量。

[0147]

a.样品的预处理:将0.1g的样品溶解在5ml的meoh中。

[0148]

b.gc条件

[0149]

i.型号:agilent 7890

[0150]

ii.柱:db-wax(30m*0.25mm*0.25μm)

[0151]

iii.烘箱温度:50℃(2min)-10℃/min-250℃(5min)

[0152]

iv.注射器温度:250℃

[0153]

v.检测器温度:250℃

[0154]

vi.流量:1.5ml/min(n2),分流比:1/30

[0155]

进行对除eg(乙二醇)以外的二醇的定量分析,以测量副产物的总量。

[0156]

结果在以下表2中示出。

[0157]

[表2]

[0158]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。