1.本实用新型涉及口罩生产领域,具体是涉及一种杯型口罩机外型冲切装置。

背景技术:

2.杯型口罩是为了人们的健康而设计的,为了阻止一些对人体有害的可见或不可见的物质进行过滤,从而不会给人体带来不必要的影响。

3.在杯型口罩生产过程中,需要对杯型口罩的边缘部裁剪至对应的形状以便于安装挂耳绳,同时还能够增加杯型口罩的美观度,目前,杯型口罩外型冲裁设备在冲裁过程中会产生口罩边缘废料,这些边缘废料堆积在设备上,会影响设备的正常工作,多数通过人工不断的进行清除,费时费力,少部分加工厂通过单独的设备对杯型口罩外型冲裁设备上的口罩边缘废料进行清洁,极大的增加生产成本。

技术实现要素:

4.针对现技术所存在的问题,提供一种杯型口罩机外型冲切装置,设置有压实机构将杯型口罩贴合在定位工装上,由冲切机构对杯型口罩进行冲裁并且可以将冲裁掉的多余口罩布料包覆在定位工装上,不需要工作人员频繁的去拾取杯型口罩切割掉的布料,有效的提高生产效率。

5.为解决现有技术问题,本实用新型采用的技术方案为:

6.一种杯型口罩机外型冲切装置,用于将杯型口罩冲切出相应的外轮廓,包括工作箱体、四工位转台和冲切机构,杯型口罩包括平面部以及由平面部的中心处向其一侧拱起的凸腔部;

7.还包括定位工装和压实机构;

8.四工位转台转动设置在工作箱体的上端;

9.定位工装具有四组并且均固定安装在四工位转台上;

10.四个定位工装分别位于四工位转台的四个工位处;

11.每一个定位工装的横截面的轮廓形状与杯型口罩的外轮廓形状一致,并且定位工装沿此横截面轮廓竖直向上延伸,定位工装的最上端的中心处开设有用于容纳杯型口罩的凸腔部的容纳腔;

12.压实机构设置在工作箱体上用于将放置在定位工装上的杯型口罩压实在定位工装上,压实机构位于四工位转台的上料工位的后方的一个工位处;

13.冲切机构设置在工作箱体上用于将杯型口罩溢出定位工装轮廓外的部分沿竖直方向冲裁掉,冲切机构位于四工位转台的第三个工位处。

14.优选的,冲切机构包括有冲裁刀以及用于带动冲裁刀沿竖直方向运动的直线驱动组件;

15.冲裁刀包括有一个水平设置的刀板以及由刀板的下端竖直向下延伸的管状刀;

16.管状刀的内腔的横截面轮廓与定位工装的横截面轮廓一致;

17.管状刀位于四工位转台的第三个工位上的定位工装的正上方。

18.优选的,管状刀的下端设置有沿管状刀轴向倾斜向下的刀尖。

19.优选的,直线驱动组件包括有安装架、第一直线驱动器和两个导向杆;

20.安装架包括有底板、承载板以及两个侧板,底板固定安装在工作箱体上,两个侧板对称设置在底板的两侧,两个侧板均沿竖直方向向上延伸,承载板固定设置在两个侧板之间并且承载板位于冲裁刀的正上方;

21.两个导向杆均呈竖直状态固定安装在刀板的上端;

22.承载板上开设有两个导向孔,两个导向杆分别滑动设置有两个导向孔内;

23.每一个导向杆的上端部均固定安装有一个柱状挡块,柱状挡块的直径大于导向孔的直径;

24.第一直线驱动器固定安装在承载板上并且第一直线驱动器的执行部穿过承载板与刀板固定连接。

25.优选的,冲切机构还包括有抵压块和两个弹簧;

26.抵压块沿竖直方向滑动设置于管状刀的内腔中;

27.抵压块的长度小于管状刀的长度;

28.抵压块的上端固定连接有两个第一导柱,两个第一导柱均穿过刀板至刀板的上方;

29.两个第一导柱的上端均固定连接有第一圆板,第一圆板的直径大于第一导柱的直径;

30.两个弹簧分别套设在两个导柱上,两个弹簧均位于抵压块与刀板之间。

31.优选的,压实机构包括有支撑架、压板和第二直线驱动器;

32.支撑架的上端部设置有水平延伸至四工位转台的第二工位正上方的安装板;

33.压板位于安装板的正下方;

34.压板的下端固定连接有与凸腔部的腔体的形状大小一致的凸块;

35.凸块位于四工位转台的第二工位上的定位工装的正上方;

36.第二直线驱动器固定安装在安装板上并且其执行部穿过安装板与压板固定连接;

37.压板的上端固定连接有两个第二导柱,两个第二导柱均沿竖直方向滑动设置于安装板上;

38.两个第二导柱的上端均固定连接有第二圆板,第二圆板的直径大于第二导柱的直径。

39.本技术相比较于现有技术的有益效果是:

40.1.本技术通过设置有压实机构将杯型口罩贴合在定位工装上,由冲切机构对杯型口罩进行冲裁并且可以将冲裁掉的多余口罩布料包覆在定位工装上,不需要工作人员频繁的去拾取杯型口罩切割掉的布料,有效的提高生产效率。

41.2.本技术通过弹簧和抵压块的配合,可以保证冲切机构在对杯型口罩冲裁时,杯型口罩不会被管状刀扯动,避免因为杯型口罩的形状或者位置变动造成冲裁缺陷。

附图说明

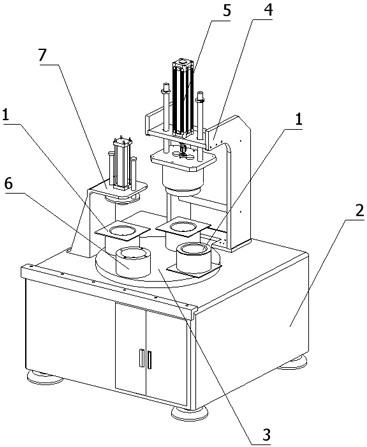

42.图1是本技术一种杯型口罩机外型冲切装置的立体图;

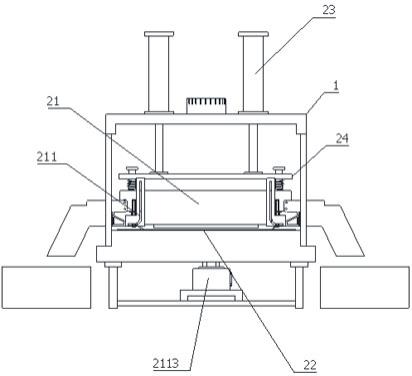

43.图2是本技术一种杯型口罩机外型冲切装置的工作箱体、四工位转台和定位工装的立体图;

44.图3是本技术一种杯型口罩机外型冲切装置的冲切机构的立体图;

45.图4是本技术一种杯型口罩机外型冲切装置的冲切机构的侧视图;

46.图5是本技术图4沿a-a截面的立体剖视图;

47.图6是本技术一种杯型口罩机外型冲切装置的冲裁刀、抵压块、第一导柱、第一圆板和弹簧的立体结构分解图;

48.图7是本技术一种杯型口罩机外型冲切装置的压实机构的立体图;

49.图8是本技术一种杯型口罩机外型冲切装置的杯型口罩冲切前和杯型口罩冲切后的立体图;

50.图中标号为:

51.1-杯型口罩;11-平面部;12-凸腔部;

52.2-工作箱体;

53.3-四工位转台;

54.4-冲切机构;41-冲裁刀;411-刀板;412-管状刀;413-刀尖;42-抵压块;43-弹簧;44-第一导柱;45-第一圆板;

55.5-直线驱动组件;51-安装架;511-底板;512-承载板;5121-导向孔;513-侧板;52-第一直线驱动器;53-导向杆;54-柱状挡块;

56.6-定位工装;61-容纳腔;

57.7-压实机构;71-支撑架;711-安装板;72-压板;721-凸块;73-第二直线驱动器;74-第二导柱;75-第二圆板。

具体实施方式

58.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

59.参见图1至图8所示,一种杯型口罩机外型冲切装置,用于将杯型口罩1冲切出相应的外轮廓,包括工作箱体2、四工位转台3和冲切机构4,杯型口罩1包括平面部11以及由平面部11的中心处向其一侧拱起的凸腔部12;

60.还包括定位工装6和压实机构7;

61.四工位转台3转动设置在工作箱体2的上端;

62.定位工装6具有四组并且均固定安装在四工位转台3上;

63.四个定位工装6分别位于四工位转台3的四个工位处;

64.每一个定位工装6的横截面的轮廓形状与杯型口罩1的外轮廓形状一致,并且定位工装6沿此横截面轮廓竖直向上延伸,定位工装6的最上端的中心处开设有用于容纳杯型口罩1的凸腔部12的容纳腔61;

65.压实机构7设置在工作箱体2上用于将放置在定位工装6上的杯型口罩1压实在定位工装6上,压实机构7位于四工位转台3的上料工位的后方的一个工位处;

66.冲切机构4设置在工作箱体2上用于将杯型口罩1溢出定位工装6轮廓外的部分沿竖直方向冲裁掉,冲切机构4位于四工位转台3的第三个工位处。

67.在生产加工时,由工作人员将为冲切的杯型口罩1放置在位于上料工位处的一个定位工装6上,在放置杯型口罩1时,应保证杯型口罩1的凸腔部12的腔体开口面向上,然后将凸腔部12放入至容纳腔61内,由于容纳腔61与凸腔部12的形状以及轮廓一致,所以凸腔部12可以正好放置入容纳腔61内,然后四工位转台3旋转即可将所述杯型口罩1转动至压实机构7处,然后再由压实机构7将杯型口罩1压实在定位工装6上,防止工作人员安装杯型口罩1时,杯型口罩1未与容纳腔61贴合,最后,被压实后的杯型口罩1在四工位转台3的带动下即可转动至冲切机构4处,通过冲切机构4将杯型口罩1溢出定位工装6轮廓外的部分沿竖直方向冲裁掉,由此,杯型口罩1即加工成相应的外轮廓形状,最终由工作人员将加工好的杯型口罩1取下即可,需要说明的是,图中所展示的定位工装6的横截面轮廓为圆形,在实际生产过程中,可根据实际的冲裁形状,将定位工装6的外轮廓加工成相应的形状即可,并且定位工装6通过螺栓固定安装在四工位转台3上,更换过程也较为方便,四工位工作转台为现有技术,关于其具体工作原理,本处不做累述;通过冲切机构4冲裁掉的多余的杯型口罩1的部分能够恰好的套设在所对应的定位工装6的外周壁上,不需要由工作人员在每一次冲裁杯型口罩1后都需要将冲裁掉的多余部分取出,在多次加工循环后,定位工装6上堆积的多余的杯型口罩1部分过多时,同一取下即可,可以有效的加快生产效率。

68.参见图1至图3、图6和图8所示,冲切机构4包括有冲裁刀41以及用于带动冲裁刀41沿竖直方向运动的直线驱动组件5;

69.冲裁刀41包括有一个水平设置的刀板411以及由刀板411的下端竖直向下延伸的管状刀412;

70.管状刀412的内腔的横截面轮廓与定位工装6的横截面轮廓一致;

71.管状刀412位于四工位转台3的第三个工位上的定位工装6的正上方。

72.在需要对杯型口罩1加工时,通过直线驱动机构可以带动冲裁刀41下降,由于管状刀412位于所述工位上的定位工装6的正上方,并且管状刀412的内腔的横截面轮廓与定位工装6的横截面轮廓一致,所以管状刀412下降即可恰好套设与定位工装6上,从而可以将溢出至定位工装6轮廓外的杯型口罩1的多余部分冲切掉,被切割掉的杯型口罩1部分即在管状刀412的带动下包覆在定位工装6的外壁上,此时,在通过直线驱动机构带动管状刀412上升复位即可。

73.参见图1和图6所示,管状刀412的下端设置有沿管状刀412轴向倾斜向下的刀尖413。

74.通过设置有刀尖413,在管状刀412下降至接触到杯型口罩1时,可以更加轻易的将杯型口罩1的多余部分切割掉。

75.参见图1、图3和图5所示,直线驱动组件5包括有安装架51、第一直线驱动器52和两个导向杆53;

76.安装架51包括有底板511、承载板512以及两个侧板513,底板511固定安装在工作箱体2上,两个侧板513对称设置在底板511的两侧,两个侧板513均沿竖直方向向上延伸,承载板512固定设置在两个侧板513之间并且承载板512位于冲裁刀41的正上方;

77.两个导向杆53均呈竖直状态固定安装在刀板411的上端;

78.承载板512上开设有两个导向孔5121,两个导向杆53分别滑动设置有两个导向孔5121内;

79.每一个导向杆53的上端部均固定安装有一个柱状挡块54,柱状挡块54的直径大于导向孔5121的直径;

80.第一直线驱动器52固定安装在承载板512上并且第一直线驱动器52的执行部穿过承载板512与刀板411固定连接。

81.通过第一直线驱动器52运行即可带动刀板411下降,刀板411下降即可带动管状刀412一起下降,通过设置有两个导向杆53,用于对管状刀412的下降起导向作用,在管状刀412下降时,两个导向杆53分别在竖直方向滑动设置于两个导向孔5121内,通过设置有柱状挡块54用于对限制管状刀412的行程,当柱状挡块54下降至抵靠在承载板512上时,管状刀412即无法继续下降,可以避免管状刀412撞击在四工位转台3上,造成管状刀412损伤。

82.参见图1、图3、图5和图8所示,冲切机构4还包括有抵压块42和两个弹簧43;

83.抵压块42沿竖直方向滑动设置于管状刀412的内腔中;

84.抵压块42的长度小于管状刀412的长度;

85.抵压块42的上端固定连接有两个第一导柱44,两个第一导柱44均穿过刀板411至刀板411的上方;

86.两个第一导柱44的上端均固定连接有第一圆板45,第一圆板45的直径大于第一导柱44的直径;

87.两个弹簧43分别套设在两个导柱上,两个弹簧43均位于抵压块42与刀板411之间。

88.在自然状态下,第一圆板45抵靠在刀板411上,弹簧43的两端分别抵靠在刀板411与抵压块42上,并且此时的抵压块42的最下端应位于管状刀412的下端的下方,当第一直线驱动器52带动刀板411下降时,抵压块42最先抵靠在位于定位工装6上的杯型口罩1上,所以杯型口罩1即可被抵压块42压紧在定位工装6上,然后第一直线驱动器52继续带动刀板411下降,弹簧43被压缩,管状刀412顺着抵压块42下降,最终对杯型口罩1进行冲裁,在此过程中,弹簧43的弹力持续增大,抵压块42对杯型口罩1的压力也持续增大,由此可以保证在管状刀412冲裁到杯型口罩1时,不会将杯型口罩1的凸腔部12扯动,避免杯型口罩1的冲裁有缺陷。

89.参见图1、图2、图7和图8所示,压实机构7包括有支撑架71、压板72和第二直线驱动器73;

90.支撑架71的上端部设置有水平延伸至四工位转台3的第二工位正上方的安装板711;

91.压板72位于安装板711的正下方;

92.压板72的下端固定连接有与凸腔部12的腔体的形状大小一致的凸块721;

93.凸块721位于四工位转台3的第二工位上的定位工装6的正上方;

94.第二直线驱动器73固定安装在安装板711上并且其执行部穿过安装板711与压板72固定连接;

95.压板72的上端固定连接有两个第二导柱74,两个第二导柱74均沿竖直方向滑动设置于安装板711上;

96.两个第二导柱74的上端均固定连接有第二圆板75,第二圆板75的直径大于第二导柱74的直径。

97.通过第二直线驱动器73运行即可带动压板72下降,压板72下降即可带动凸块721

压向杯型口罩1,由于凸块721与凸腔部12的形状大小一致,所以最终凸块721可以进入凸腔部12内,并将凸腔部12压紧在容纳腔61内,从而使得杯型口罩1与容纳腔61贴合,通过设置有第二导柱74和第二圆板75用于对压板72起导向和限位作用。

98.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。