1.本实用新型属于转子动平衡设备技术领域,尤其是涉及一种某型涡轴发动机压气机涡轮转子平衡支撑套。

背景技术:

2.tbx/bk-x系列两型涡轴发动机压气机涡轮转子在进行动平衡时,带销子的轴端需要装配一套工艺轴承来支撑压气机涡轮转子做动平衡试验。在做动平衡试验过程中,如果平衡量过大,就要更换涡轮盘叶片来降低不平衡量。

3.现有压气机涡轮转子在做动平衡试验时,如果动平衡量过大,需要调整叶片,就必须拆除工艺轴承,才能更换叶片,更换完叶片后,轴承需要重新加温到100℃才能装配,且做动平衡试验前需等待轴承冷却到常温才能做平衡试验。每平衡合格一台压气机涡轮转子,需要反复很多次拆装轴承,用此方法进行操作,时间长,操作不便,且浪费成本。

技术实现要素:

4.针对背景技术中存在的技术问题,本实用新型提供了一种某型涡轴发动机压气机涡轮转子平衡支撑套,通过设计支撑套固定在转子的轴颈上,对轴承进行保护,使得在更换涡轮盘叶片时,不用反复拆装轴承,操作简单便捷。

5.为实现上述目的,本实用新型提供的技术方案为:

6.某型涡轴发动机压气机涡轮转子平衡支撑套,所述支撑套包括内环和外环,所述内环和外环的一端延伸设置有连接部,内环和外环之间构成容纳工艺轴承的防护槽,所述工艺轴承设置在转子的轴颈上;所述内环的端面设置有外螺纹段,所述支撑套通过外螺纹段和轴颈端面的螺纹孔螺纹连接;所述连接部和转运转子的工装车可拆卸连接。

7.可选的,所述内环在轴向方向的长度大于外环在轴向方向的长度。

8.可选的,所述外螺纹段设置在内环的外露段上。

9.可选的,所述连接部设置为花键部,所述花键部圆周均布有若干花键齿,所述工装车上设置有和花键部相配合的花键槽。

10.可选的,所述工装车上设置限位筒体,所述转子紧贴限位筒体的内壁设置。

11.可选的,所述外环的外壁面上设置有防滑层。

12.本实用新型具有如下优点和有益效果:

13.在动平衡试验中,转子带销子的轴的轴颈处采用工艺轴承支承来模拟其工作原理,涡轮转子采用工装车转移。本实用新型根据工装车和转子带销子的轴的轴颈的结构特点,来设计该工艺轴承的保护工装(支撑套),该支撑套螺纹部分旋入涡轮转子带销子的轴的轴颈,外花键部分与工装车配合,工艺轴承被保护在里面,不会与工装车接触,使得转子可以在装配有工艺轴承的情况下安装在工装车上转移,即免去了工艺轴承的重复拆装。用支撑套工装以后,动平衡工艺流程进一步简化,工艺轴承只需要一次加温安装和动平衡合格后的拆卸过程,中间涡轮转子的转移和故检修理过程中只需要将轴承保护工装安装上去

即可。整体操作简单,动平衡试验的时间大大缩短,节约人力时间成本。

附图说明

14.图1为本实用新型提供的转子、支撑套和工装车的示意图;

15.图2为本实用新型提供的转子、支撑套和工装车的装配示意图;

16.图3为本实用新型提供的支撑套的三维结构图;

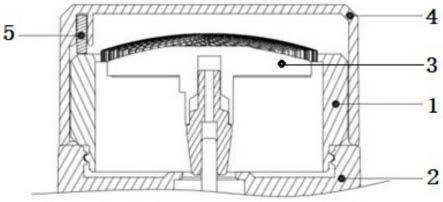

17.图4为本实用新型提供的支撑套的半剖视图;

18.图标:1-工装车,11-花键槽,12-限位筒体,2-支撑套,21-外环,211-防护槽,212-防滑层,22-内环,22a-外露段,221-中心孔,222-外螺纹段,23-连接部,231-花键齿,3-转子,31-轴颈,4-工艺轴承。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

20.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例

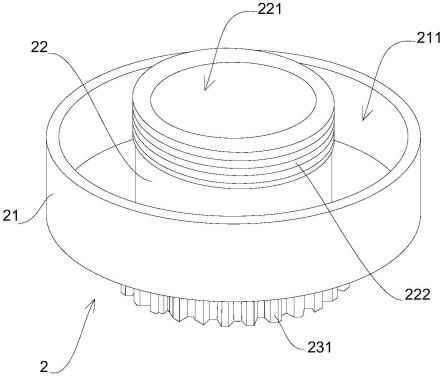

22.如图1~2所示,为某型涡轴发动机压气机涡轮转子3、支撑套2和工装车1的安装示意图。

23.本实用新型中,该支撑套2用于压气机涡轮转子3动平衡试验,支撑套2可以安装在压气机涡轮转子3的轴颈31上,在更换涡轮盘叶片时,不用反复拆装轴承,且该支撑套2的作用十分有效。

24.如图3和图4所示,支撑套2包括内环22和外环21,内环22和外环21的一端延伸设置有连接部23,内环22、外环21和连接部23一体连接制成。内环22和外环21之间构成容纳工艺轴承4的防护槽211,内环22的端面设置有外螺纹段222,连接部23和转运转子3的工装车1可拆卸连接。

25.如图1和图2所示,在转子3进行动平衡试验时,需要在转子3的轴颈31段安装工艺轴承4。转子3带销子的轴的轴颈31处采用工艺轴承4支承来模拟其工作原理,涡轮转子3采用工装车1转移。

26.工艺轴承4设置在转子3的轴颈31上;支撑套2通过外螺纹段222和轴颈31端面的螺纹孔螺纹连接,如图2所示。

27.本实用新型根据工装车1和转子3带销子的轴的轴颈31的结构特点,来设计该工艺轴承4的保护工装,使得转子3可以在装配有工艺轴承4的情况下安装在工装车1上转移,即免去了工艺轴承4的重复拆装。使用支撑套2工装以后,动平衡工艺流程进一步简化,减少了轴承加温、冷却、安装、拆卸工序等工序,工艺轴承4只需要一次加温安装和动平衡合格后拆卸过程,中间涡轮转子3的转移和故检修理过程中只需要将轴承保护工装(支撑套2)安装上

去即可。整体操作简单,动平衡试验的时间大大缩短,节约人力时间成本。

28.进一步的,内环22在轴向方向的长度大于外环21在轴向方向的长度(即内环22高出外环21),如图3所示。

29.更进一步的,外螺纹段222设置在内环22的外露段22a上,如图4所示。外露段22a,就是在图4的视图下,能够通过人眼直接观察到的内环段,在中心孔221内侧的内环段被外环21所遮蔽,无法观测到。

30.本实用新型中,作为优选的一种设置方式,连接部23设置为花键部,花键部圆周均布有若干花键齿231,工装车1上设置有和花键部相配合的花键槽11,通过花键齿231和花键槽11相互限位;在工装车1上还设置限位筒体12,转子3紧贴限位筒体12的内壁设置,从而完成转子3的限位固定,将转子3稳定的固定在工装车1上。

31.进一步的,外环21的外壁面上设置有防滑层212,从而可以省力的握紧外环21将支撑套2旋紧在轴颈31的端面螺纹孔中。

32.如图2所示,当支撑套2的外螺纹段222旋转在轴颈31末端上后,工艺轴承4被保护在防护槽211中,不会与工装车1接触,而外花键部分与工装车1的花键槽11配,实现转子3的安装固定、转运。这样的设计,在转子3需要更换叶片时,就无需拆除工艺轴承4,而是安装上支撑套2并通过工装车3转运即可。

33.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。