1.本发明属于铁镍合金制备技术领域,具体涉及一种镍铬铁合金材料及其制备方法和应用。

背景技术:

2.电子烟又名电子香烟,主要用于戒烟和替代香烟,电子烟具有与香烟相似的外观和味道,与普通香烟相比,是一种低压的微电子雾化设备,把具有烟草香味的溶液通过加热雾化成烟雾状,供吸烟者使用。

3.目前市场上的雾化头都是由烟丝棉导油再由发热丝发热产生烟雾,发热丝加热的温度在200℃左右,雾化和电阻式加热稳定温度基本低于230℃,当温度超过280-300 ℃时,则会面临过烧的问题。为实现合理控温,避免温度过高,要求材料在超过该温度后电阻温度系数tcr值可明显发生变化,实现信号检测和控温。现有的电子烟发热丝常用材质为fe-cr-al合金、ni-cr合金、ni-ti合金、不锈钢等合金材料,这些材料虽然具有高温时物化性质稳定,无有害物质释放等优点。但材料的tcr值较低且使用温度范围无明显变化,无法满足电子烟发热丝精准控温需求,高温下容易出现烧糊的问题,存在安全隐患。

技术实现要素:

4.为了克服现有技术的不足,本技术的目的在于提供一种具有电阻温度系数突变的镍铬铁发热丝材料和制备方法,采用调控合金成分,同时通过热处理工艺调控非平衡相的产生,实现合金在超过特定温度时发现相变,实现tcr值明显突变,tcr>1000ppm/℃,通过电控系统可以快速检测到发热丝到达该温度,从而通过电控控制发热丝温度。

5.为解决上述问题,本技术所采用的技术方案如下:一种镍铬铁合金材料,包含fe、cr、si、al、ni元素,所述镍铬铁合金材料在230℃-280℃之间发生相变,实现tcr值突变。

6.作为进一步优选的方案,本技术所述的镍铬铁合金材料中,fe与ni质量比为0.41~0.45,且fe ni总含量≥80%。

7.作为进一步优选的方案,本技术所述的镍铬铁合金材料中,fe与cr质量比为1.3~1.6。

8.作为进一步优选的方案,本技术所述的镍铬铁合金材料包含以质量百分比计的以下组分:fe23-26%、cr15%-18%、si0.8-1.2%、al0.1-0.3%、余量为ni。

9.作为进一步优选的方案,本技术所述的镍铬铁合金材料还包含不可避免的杂质,所述杂质含量≤0.5%。

10.本发明还提供了一种镍铬铁合金材料的制备方法,通过该方法获得一种特定温度下相变发生,实现tcr值明显突变镍铬铁合金材料。该制备方法,包括合金熔炼,将fe、cr、si、al、ni金属原料通过真空熔炼得到合金铸锭;

合金锻造,将上述合金铸锭进行锻造得到锻坯;合金轧制,将上述锻坯进行轧制得到热轧棒坯,对热轧棒坯进行固溶后,快速冷却至室温即成。

11.作为进一步优选的方案,本技术所述的制备方法中,所述合金锻造是将所述合金铸锭在温度1000~1100 ℃,终锻温度≥800 ℃的条件下进行锻造;所述合金轧制过是将所述锻坯在温度为920~1100 ℃,终轧温度≥700 ℃进行轧制。

12.作为进一步优选的方案,本技术所述的制备方法还包括在合金熔炼中,精炼剂去除合金熔液中杂质。

13.本技术的第三个目的在于,提供一种镍铬铁合金发热丝,是本技术所述的镍铬铁合金材料经过拉拔后得到的丝材。

14.本技术的第四个目的在于,还提供了一种电子烟,采用本技术所述的镍铬铁合金发热丝。

15.相比现有技术,本技术的有益效果在于:1.本发明的镍铬铁合金材料对合金成分进行控制,例如控制fe与ni质量比,实现合理的相变温度,从非平衡γ(fe,ni)相转变为平衡相feni3,此时材料电阻温度系数tcr值显著增加;通过调整fe与cr质量比,避免脆性金属间化合物的形成;同时引入一定量的元素si,提高合金表面的致密性,实现良好的高温氧化性能。

16.2.本发明所制备的镍铬铁合金材料主要应用于电子香烟的发热丝,可以实现260℃左右时,高电阻温度系数突变,由于突变的存在,可以通过电控控制发热丝温度,防止出现干烧,提高电子香烟的安全性能。

17.下面结合附图和具体实施方式对本技术作进一步详细说明。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

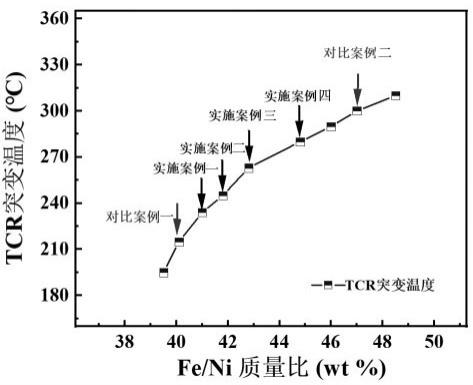

19.图1为实施案例和对比案例材料电阻率随温度变化。

20.图2为实施案例和对比案例材料tcr值随温度变化。

21.图3为材料tcr值突变温度随fe/ni质量比变化。

具体实施方式

22.在本技术中,除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

“……

一种或多种”是指从所列组合中选取其中的一种或多种。

23.本技术一种实施方式中,所述的镍铬铁合金材料,包含fe、cr、si、al、ni元素,所述的镍铬铁合金材料中fe与ni质量比为0.41~0.45,且fe ni总含量≥80%;或/和所述镍铬铁

合金材料中fe与cr质量比为1.3~1.6。

24.在本技术中,控制fe与ni两种元素的质量比可调控材料相变温度,当fe与ni的质量比为0.41~0.45,且fe ni总含量≥80%,可以使合金材料在230-280℃温度范围内发生相变,采用该金属材料作为发热丝时,达到230-280 ℃温度范围可实现tcr值的明显突变,突变后的tcr≥1000ppm/℃。优选的,所述fe与ni的质量比为0.419~0.428,此外,fe与ni的质量比还可以为0.41~0.42,或者是0.428~0.449,或者0.449-0.45。

25.在本技术中,加入cr可形成氧化膜,实现材料耐高温耐氧化性能,但是当cr超过一定比例时,会形成金属间化合物,金属间化合物的存在会起阻碍滑移和位错运动的作用,使合金的强度、硬度提高,塑性、韧性等性能都会因之受到影响。在本技术中。可以通过控制fe与cr质量比达到避免形成脆性金属间化合物而影响合金力学性能的目的,同时,部分cr形成的cr2o3致密钝态氧化膜,将大气中的水气及氧阻绝在外,保护基材不继续受氧化影响而腐蚀,即使材料本身受到外力或化学方式破坏表面。因此,在本技术中,fe与cr质量比在1.3~1.6范围内,可以有效避免脆性金属间化合物对合金性能的影响。进一步的,在一些实施例中,所述fe与cr质量比为1.42~1.50。

26.作为进一步优选的方案,在上述方案的基础上,本技术所述的镍铬铁合金材料包含以质量百分比计的以下组分:fe23-26%、cr15%-18%、si0.8-1.2%、al0.1-0.3%、余量为ni。在本技术具体的实施方案中,加入si元素,在形成合金时,si可以提高合金材料的弹性极限、屈服点和拉伸强度,部分si以sio2形式进入氧化膜中,进一步提高氧化膜的致密性,满足合金材料的高温抗氧化性能。加入al元素后,可以在不改变相变条件下,形成ni3al,进一步改善合金力学性能。

27.由于合金加工做成中采用的金属原料会含有少量的杂质,这些不可避免的杂质例如可能是碳、氮、磷、硫等非金属元素或者这些元素的化合物;这些杂质的存在,会影响合金的耐腐蚀性能和机械性能。因此,在本技术中,作为进一步优选的方案,本技术所述的镍铬铁合金材料还包含不可避免的杂质,所述杂质含量≤0.5%。在一些实施例中,杂质的含量≤0.3%。

28.本技术的一些实施例中,还提供了一种镍铬铁合金材料的制备方法,通过该方法获得一种特定温度下相变发生,实现tcr值明显突变镍铬铁合金材料。

29.该制备方法,包括合金熔炼,将fe、cr、si、al、ni金属原料通过真空熔炼得到合金铸锭;合金锻造,将上述合金铸锭进行锻造得到锻坯;合金轧制,将上述锻坯进行轧制得到热轧棒坯,对热轧棒坯进行固溶后,快速冷却至室温即成。

30.作为进一步优选的方案,本技术所述的制备方法中,所述合金锻造是将所述合金铸锭在温度1000~1100 ℃,终锻温度≥800 ℃的条件下进行锻造;所述合金轧制过是将所述锻坯在温度为920~1100 ℃,终轧温度≥700 ℃进行轧制,保证合金具有良好的变形行为,减少制备过程中轧制缺陷,同时在此温度下保证非平衡γ(fe,ni)相充分形成。在一些实施例中,合金锻造在温度1000-1005℃,终锻温度为850-900℃的条件下进行。在另一些实施例中,合金轧制过是将所述锻坯在温度为950~1000 ℃、终轧温度为750-900℃进行轧制。

31.由于合金加工做成中采用的金属原料会含有少量的杂质,这些不可避免的杂质例

如可能是碳、氮、磷、硫等非金属元素或者这些元素的化合物;这些杂质的存在,会影响合金的耐腐蚀性能和机械性能。因此,除去合金中的杂质在合金的加工过程中有重要的作用。在一些实施例中,本技术所述的制备方法还包括在合金熔炼中,精炼剂去除合金熔液中杂质。

32.本技术的第三个目的在于,提供一种采用本技术所述的镍铬铁合金制作成的发热丝,具体是通过将本技术中所述的镍铬铁合金材料经过拉拔后得到的丝材。进一步的,在一些实施例中,本技术所述的发热丝用于电子烟的发热丝。采用本技术的发热丝的电子烟升温超过230℃后,tcr值会明显发生突变,这种突变可以使电控系统快速检测到发热丝到达该温度,从而通过电控控制发热丝温度,避免发热丝出现烧糊现象,提高电子香烟的安全性能。

33.实施案例一本实施例按如下步骤制备一种镍铬铁发热丝材料:按照23.8�,17.0%cr,1.1%si,0.2%al,57.9%ni质量百分比,fe/ni=0.411,在真空条件下将金属原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度800 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100 ℃、终轧温度700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行800℃保温1小时,快速冷却至室温,冷却速度155℃/s;将经过处理后的热轧棒坯进行3道次拉拔得到丝材。

34.如图1-图3所示,本实施例条件下制备的发热丝直径为0.16mm,获得的合金材料的硬度为274hv。室温~260 ℃温度段tcr值约为200ppm/℃,发热丝的电阻率为0.92-1.06μω

·

m。tcr值突变温度为232 ℃,达到该温度时,tcr值快速增加到约1305 ppm/℃。

35.实施案例二本实施例按如下步骤制备一种镍铬铁发热丝材料:按照24.2�,16.9%cr,1.1%si,0.2%al,57.8%ni质量百分比,fe/ni=0.419,在真空条件下将金属原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度800 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100 ℃、终轧温度700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行800℃保温1小时,快速冷却至室温,冷却速度155℃/s;将经过处理后的热轧棒坯进行2道次拉拔得到丝材。

36.如图1-图3所示,本实施例条件下制备的发热丝直径为0.15mm,获得的合金材料的硬度为265hv。室温~260 ℃温度段tcr值约为200ppm/℃,发热丝的电阻率为6.0-6.9μω

·

m。tcr值突变温度为245 ℃,达到该温度时,tcr值快速增加到约1700 ppm/℃。

37.实施案例三本实施例按如下步骤制备一种镍铬铁发热丝材料:按照24.5�,17.2%cr,1%si,0.2%al,57.3%ni质量百分比,fe/ni=0.428,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃,终锻温度为850 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100 ℃,终轧温度为800℃进行轧制得到热轧棒坯;对热轧棒坯进行850℃保温1小时,快速冷却至室温,冷却速度为165 ℃/s;将经过处理后的热轧棒坯进行3道次拉拔得到丝材。

38.如图1-图3所示,本实施例件下制备的发热丝直径为0.15mm,获得的合金材料的硬

度为267hv。室温~260 ℃温度段的tcr值约为300 ppm/℃,发热丝的电阻率为0.94-1.03μω

·

m。tcr值突变温度为265 ℃,到达该温度时,tcr值快速增加到2503ppm/℃。

39.实施案例四本实施例按如下步骤制备一种具有电阻温度系数突变的镍铬铁发热丝材料和制备方法:按照25.4�,16.9%cr,0.9%si,0.2%al,56.6%ni质量百分比,fe/ni=0.449,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃、终锻温度为900 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100 ℃,终轧温度≥700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行900 ℃保温1小时,快速冷却至室温,冷却速度为175 ℃/s;将经过处理后的热轧棒坯进行5道次拉拔得到丝材。

40.如图1-图3所示,本实施例条件下制备的发热丝直径为0.15mm,制的材料的硬度为270hv。室温~260 ℃温度段的tcr值约为200 ppm/℃,发热丝的电阻率为0.92-1.03μω

·

m。tcr值突变温度为275 ℃,到达温度时,tcr值快速增加到1200 ppm/℃。

41.对比案例一该对比例按如下步骤制备一种镍铬铁发热丝材料:按照23.3�,17.1%cr,1.0%si,0.2%al,58.4%ni质量百分比,fe/ni=0.40,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金锭在温度1000~1100 ℃,终锻温度800 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100 ℃,终轧温度700 ℃进行轧制得到热轧棒坯;对热轧棒坯进行800 ℃保温1小时,快速冷却至室温,冷却速度为155 ℃/s;将经过处理后的热轧棒坯进行2道次拉拔得到丝材。

42.如图1-图3所示,本对比例条件下制备的发热丝直径为0.15mm,制的材料的硬度为271hv。发热丝的电阻率为0.92-1.00μω

·

m,由室温升温到218 ℃,tcr值由170ppm/℃增加到470ppm/℃。温度超过260 ℃后,tcr值并没有发生明显变化。

43.对比案例二该对比例按如下步骤制备一种镍铬铁发热丝材料:按照26.2�,17.1%cr,1.1%si,0.2%al,55.6%ni质量百分比,fe/ni=0.47,在真空条件下将原料加入并搅拌均匀,使用精炼剂去除杂质,炼成合金锭;将所得的合金在温度1000~1100 ℃,终锻温度900 ℃的条件下进行锻造得到锻坯;所述锻坯在温度为920~1100℃,终轧温度800 ℃进行轧制得到热轧棒坯,对热轧棒坯进行900℃保温1小时,快速冷却至室温,冷却速度为175 ℃/s;将经过处理后的热轧棒坯进行2~5道次拉拔得到丝材。

44.如图1-图3所示,本对比例条件下制备的发热丝直径为0.15mm,制的材料的硬度为273hv,发热丝的电阻率为0.95-1.00μω

·

m。加热温度低于300 ℃时,tcr值为250ppm/℃左右无明显突变。

45.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。