1.本发明涉及线路板加工技术领域,特别涉及一种线路板颜色改善剂及其制备方法。

背景技术:

2.近年来,随着电子设备朝轻、薄、短、小的方向发展,对线路板提出了同样的轻薄要求,这就意味着线路越来越密集,线宽线距越来越小,为了解决精细线路制造中阻镀或抗蚀层与铜面结合力的问题,一些制造企业会通过超粗化工艺来增加铜面与抗蚀层的结合力,粗化的效果越好结合力越强。

3.但是,经超粗化处理后,铜面的比表面积大,表面粗超度越大,对光的散射越大,从而呈现发红的状态,导致蚀刻后板面发红或发黑的现象。由于粗化后铜面颜色加深,aoi检测时存在光散射的影响,容易导致检测错误。

技术实现要素:

4.本发明的主要目的是提供一种线路板颜色改善剂及其制备方法,旨在解决线路板颜色加深的问题。

5.为实现上述目的,本发明提出的线路板颜色改善剂,其制备材料包括:硫酸60-100g/l,双氧水20-50g/l,稳定剂20-800mg/l,润湿剂100-1000mg/l。

6.在一实施例中,所述稳定剂包括巯基型螯合剂。

7.在一实施例中,所述巯基型螯合剂包括β-巯基乙醇、二巯丁二钠和dl-青霉胺中的一种或多种。

8.在一实施例中,所述润湿剂包括酯类化合物。

9.在一实施例中,所述润湿剂包括磺基琥珀酸钠二辛酯、聚山梨醇酯-20和聚山梨酯-80中的一种或多种。

10.在一实施例中,所述稳定剂80-600mg/l;和/或,所述润湿剂300-800mg/l。

11.在一实施例中,所述稳定剂150-500mg/l;和/或,所述润湿剂500-700mg/l。

12.在一实施例中,所述线路板颜色改善剂的制备材料还包括抑制剂20-80mg/l。

13.在一实施例中,所述抑制剂包括咪唑啉季铵盐、油酸咪唑啉中的一种或多种;和/或,所述抑制剂30-60mg/l。

14.本发明还提出一种线路板颜色改善剂的制备方法,用于制备上述线路板颜色改善剂,包括如下步骤:

15.在水中加入硫酸,搅拌均匀;

16.搅拌并依次加入稳定剂和润湿剂,得到混合液;

17.在混合液中加入双氧水并搅拌均匀,得到所述线路板颜色改善剂。

18.本发明技术方案通过硫酸和双氧水提供色差改善动力,双氧水将粗化部位的铜氧化成氧化铜,氧化铜再和硫酸反应生成硫酸铜和水,对粗化后多孔蜂窝状的铜面进行蚀刻,

从而蚀刻多孔的上端部分,降低多孔的深度,进而利于光线的散射,使得线路板的颜色变浅,从而解决了粗化处理后线路板因颜色加深产生aoi检测误报等问题。该稳定剂对二价铜离子起螯合与屏蔽作用,能有效抑制二价铜离子对双氧水的催化分解;润湿剂能够迅速的渗透到多孔上端的铜面稀疏部位,从而使硫酸和双氧水对多孔上端进行蚀刻,有效地改善线路板颜色变深问题。

19.另外,本发明技术方案在改善铜面颜色过深的同时不影响铜面与抗蚀层、阻焊的结合力,不需要通过磨刷来降低线路板的颜色,处理加工效率高,板面无划痕,不会损伤线路板,产品的良品率高;并且,可以满足如软板覆盖膜、白油或者其他对铜面颜色不能过深的要求。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

21.图1为空白对照线路板和实施例1至12改善剂处理后线路板的sem图;

22.图2为空白对照线路板和对比例1至8经改善剂处理后线路板的sem图。

23.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明提出一种主题一。

26.在本发明实施例中,该线路板颜色改善剂的制备材料包括:硫酸60-100g/l,双氧水20-50g/l,稳定剂20-800mg/l,润湿剂100-1000mg/l。

27.本发明技术方案通过硫酸和双氧水提供色差改善动力,双氧水将粗化部位的铜氧化成氧化铜,氧化铜再和硫酸反应生成硫酸铜和水,对粗化后多孔蜂窝状的铜面进行蚀刻,从而蚀刻多孔的上端部分,降低多孔的深度,进而利于光线的散射,使得线路板的颜色变浅,从而解决了粗化处理后因线路板颜色加深产生aoi检测误报等问题。该稳定剂对二价铜离子起螯合与屏蔽作用,能有效抑制二价铜离子对双氧水的催化分解;润湿剂能够迅速的渗透到多孔上端的铜面稀疏部位,从而使硫酸和双氧水对多孔上端进行蚀刻,有效地改善线路板颜色变深问题。

28.另外,本发明技术方案在改善铜面颜色过深的同时不影响铜面与抗蚀层、阻焊的结合力,不需要通过磨刷来降低线路板的颜色,处理加工效率高,板面无划痕,不会损伤线路板,产品的良品率高;并且,可以满足如软板覆盖膜、白油或者其他对铜面颜色不能过深的要求。

29.一般而言,线路板为铜板设置,为了提高阻镀或抗蚀层与线路板的铜面结合力,采

用超粗化对铜面进行超粗化孔蚀处理。可以是在有一定闭塞性的蚀孔内,溶解的铜离子浓度大大增加,为保持电荷平衡,氯离子不断迁入蚀孔,导致氯离子富集;高浓度的铜氯化物水解,产生氢离子,由此造成蚀孔内的强酸环境,并进一步加速蚀孔内铜的溶解、溶液氯离子浓度增高和酸化,蚀孔内壁处于活化状态(构成腐蚀原电池的阳极),蚀孔外的铜表面仍呈钝态(构成阴极),由此形成了小阳极/大阴极的活化-钝化电磁体系,使孔蚀急速发展并形成孔洞。从而,在铜面形成多孔的蜂窝状结构,由于,孔洞内处于强酸环境,孔洞底部溶解了更多的铜,导致靠近孔洞底部的孔径大于位于孔洞孔口的孔径。

30.由于超粗化处理后,铜面形成多孔的蜂窝状结构,孔洞深度大,从而增大了铜面的比表面积和表面粗超度,使得光的散射变大,该线路板的铜面颜色加深,呈现发红的现象。另外,在批量超粗化处理线路板时,孔洞的深度容易过深,铜面的颜色愈加变深。对此,本技术对经过超粗化处理的铜面颜色进行改善,通过硫酸双氧水腐蚀孔洞的上端部分,使得孔洞的深度变小,在维持铜面的比表面积和表面粗超度同时,减少光的散射,铜面颜色变浅,以有效改善铜面颜色加深的问题。

31.具体的,硫酸是一种无机化合物,化学式是h2so4,是硫的最重要的含氧酸,是最活泼的二元无机强酸,能和绝大多数金属发生反应。高浓度的硫酸有强烈吸水性,可用作脱水剂,碳化木材、纸张、棉麻织物及生物皮肉等含碳水化合物的物质。

32.具体的,双氧水即过氧化氢(hydrogen peroxide),是一种无机化合物,化学式为h2o2。可任意比例与水混溶,是一种强氧化剂,溶于水、醇、乙醚,不溶于苯、石油醚,其水溶液俗称双氧水,为无色透明液体。过氧化氢具有很强的氧化性,是非常强的氧化剂;同时,其和强氧化剂反应可被氧化生成氧气。

33.该线路板颜色改善剂中硫酸和与双氧水对线路板的铜面孔洞的上端(开口部分)进行咬蚀,双氧水将铜氧化成氧化铜,氧化铜再和硫酸反应生成硫酸铜和水,即形成硫酸铜溶液。线路板颜色改善剂中,硫酸采用质量分数为50%的硫酸溶液,该硫酸60-100g/l意思是1l的线路板颜色改善剂中加入的50%的硫酸溶液60-100g,故,在制备线路板颜色改善剂时,可以加入浓度较高的硫酸,只要加入的硫酸质量分数相同即可;同样地,硫酸采用质量分数为30%的过氧化氢,双氧水为20-50g/l,即1l的线路板颜色改善剂中加入的30%的过氧化氢为20-50g。

34.具体的,稳定剂对形成的二价铜离子起到稳定和保护作用,从而有效地抑制二价铜离子催化分解双氧水,使得双氧水可以顺利地将铜氧化成氧化铜,保证线路板颜色改善剂的作用,利于降低线路板的颜色。在一实施例中,该稳定剂包括巯基型螯合剂,巯基型螯合剂即巯基络合剂,指含有巯基(-sh)的金属络合剂。在线路板颜色改善剂中,巯基型螯合剂主要起螯合和屏蔽作用,能有效的对二价铜离子起螯合与屏蔽作用,能有效抑制二价铜离子对双氧水的催化分解。

35.该巯基型螯合剂有多种,在一实施例中,所述巯基型螯合剂包括β-巯基乙醇、二巯丁二钠和dl-青霉胺中的一种或多种。通过加入巯基型螯合剂,从而对形成的二价铜起到螯合与屏蔽作用,进而抑制双氧水的催化分解。在一实施例中,所述稳定剂80-600mg/l。进一步地,在一实施例中,所述稳定剂150-500mg/l。

36.具体的,该湿润剂用于渗透到铜面需要咬蚀的部分,从而便于硫酸双氧水对所需部分进行咬蚀。在一实施例中,该润湿剂可以是大分子酯类,能够迅速的渗透到铜面孔洞的

上端部位,相对的渗透进孔洞底部位置其速率慢很多,同时在孔洞里面药水因水池效应交换速率很慢,反应产生的副产物无法及时排出,故而孔洞下端刻蚀远远低于孔洞上端,从而有效地降低了孔洞的深度,使得线路板的颜色变浅。

37.在一实施例中,该大分子酯类可以包括磺基琥珀酸钠二辛酯、聚山梨醇酯-20和聚山梨酯-80中的一种或多种。在一实施例中,所述润湿剂300-800mg/l。进一步地,在一实施例中,所述润湿剂500-700mg/l。可以理解的是,当润湿剂500-700mg/l时,稳定剂可以为80-600mg/l,稳定剂也可以为150-500mg/l。

38.在一实施例中,所述线路板颜色改善剂的制备材料还包括抑制剂20-80mg/l。该抑制剂吸附于孔洞内,可有效降低铜蚀刻量,从而在一定程度上保护铜面的微孔形貌,以确保足够的粗糙度,进而使经过处理之后的线路板板面既改善了颜色过深的问题,同时又不会影响后续线路板板面与干膜、阻焊层的结合力,对线路板起到保护作用。

39.该抑制剂有多种,只要其可以降低铜蚀刻量即可。在一实施例中,所述抑制剂为咪唑啉类衍生物,通过加入咪唑啉类衍生物起到缓蚀作用,避免硫酸双氧水咬蚀过度,从而保证线路板的粗糙度,以利于与干膜、阻焊层等的结合。

40.在一实施例中,所述抑制剂包括咪唑啉季铵盐、油酸咪唑啉中的一种或多种。也就是说,抑制剂可以仅有咪唑啉季铵盐或油酸咪唑啉,也可以同时采用咪唑啉季铵盐和油酸咪唑啉。在一实施例中,所述抑制剂30-60mg/l。进一步地,在一实施例中,所述抑制剂40-55mg/l。

41.本发明还提出一种线路板颜色改善剂的制备方法,用于制备上述线路板颜色改善剂,包括如下步骤:

42.s1、在水中加入硫酸,搅拌均匀;

43.s2、搅拌并依次加入稳定剂和润湿剂,得到混合液;

44.s3、在混合液中加入双氧水并搅拌均匀,得到所述线路板颜色改善剂。

45.具体而言,该制备线路板颜色改善剂使用设备可以为水平浸泡线(处理时间60秒,处理温度30℃),先往槽体内加入一定量的纯水,然后往纯水中倒入硫酸,对硫酸进行稀释,以免硫酸的浓度过高。可以理解的是,该硫酸可以采用浓度较低的硫酸或者加入其他组分后其在改善剂中的浓度刚好是60-100g/l即可,从而节省步骤s1,提高工作效率。加入硫酸的同时不断搅拌纯水,使得硫酸迅速分散;硫酸加入完成后,可以继续搅拌溶液,使得硫酸在纯水中充分分散均匀。

46.硫酸稀释后,待槽液温度降低至室温,依次加入稳定剂和润湿剂,搅拌均匀,使得稳定剂和润湿剂充分分散,得到混合液。该混合液存在硫酸、稳定剂和润湿剂,然后在该混合液中加入双氧水,并搅拌均匀,进而得到线路板颜色改善剂。需要说明的是,当线路板颜色改善剂包括抑制剂时,在步骤s2加入稳定剂后,加入抑制剂,而后在加入润湿剂。

47.下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

48.实施例1

49.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,β-巯基乙醇450mg/l,磺基

琥珀酸钠二辛酯600mg/l,咪唑啉季铵盐60mg/l。

50.实施例2

51.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,二巯丁二钠450mg/l,磺基琥珀酸钠二辛酯600mg/l,咪唑啉季铵盐45mg/l。

52.实施例3

53.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,dl-青霉胺450mg/l,磺基琥珀酸钠二辛酯600mg/l,咪唑啉季铵盐20mg/l。

54.实施例4

55.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,β-巯基乙醇450mg/l,聚山梨醇酯-20 600mg/l,咪唑啉季铵盐55mg/l。

56.实施例5

57.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,二巯丁二钠450mg/l,聚山梨醇酯-20 600mg/l,油酸咪唑啉25mg/l。

58.实施例6

59.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,dl-青霉胺450mg/l,聚山梨醇酯-20 600mg/l,油酸咪唑啉35mg/l。

60.实施例7

61.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,β-巯基乙醇450mg/l,聚山梨醇酯-80 600mg/l,油酸咪唑啉60mg/l。

62.实施例8

63.一种线路板颜色改善剂,包括硫酸75g/l,双氧水40g/l,二巯丁二钠450mg/l,聚山梨醇酯-80 600mg/l,油酸咪唑啉100mg/l。

64.实施例9

65.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,dl-青霉胺450mg/l,聚山梨醇酯-80 600mg/l,咪唑啉季铵盐100mg/l。

66.实施例10

67.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,β-巯基乙醇450mg/l,磺基琥珀酸钠二辛酯600mg/l,油酸咪唑啉40mg/l。

68.实施例11

69.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,二巯丁二钠200mg/l,聚山梨醇酯-80 400mg/l,油酸咪唑啉10mg/l。

70.实施例12

71.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,dl-青霉胺200mg/l,聚山梨醇酯-80 800mg/l,油酸咪唑啉25mg/l。

72.对比例1

73.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,咪唑啉季铵盐40mg/l。

74.对比例2

75.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,β-巯基乙醇450mg/l。

76.对比例3

77.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,二巯丁二钠450mg/l。

78.对比例4

79.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,dl-青霉胺450mg/l。

80.对比例5

81.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,磺基琥珀酸钠二辛酯600mg/l,油酸咪唑啉40mg/l。

82.对比例6

83.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,聚山梨醇酯-20600mg/l。

84.对比例7

85.一种线路板颜色改善剂,包括硫酸90g/l,双氧水40g/l,聚山梨醇酯-80600mg/l。

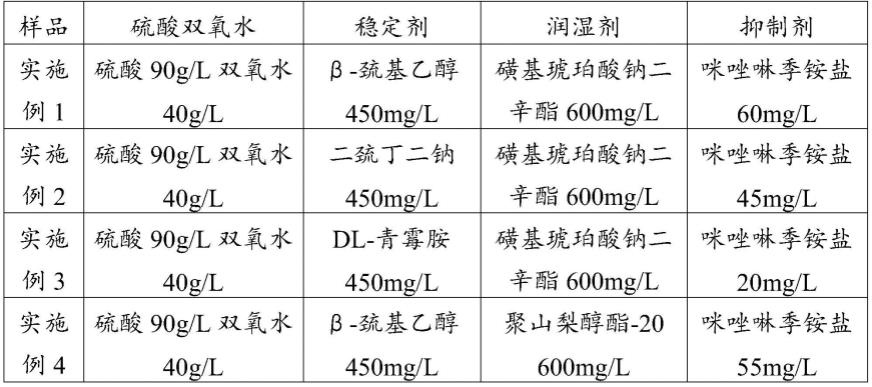

86.以上实施例1至实施例12、对比例1至对比例7的组分及其在改善剂中的浓度分别参照表1和表2,并按照上述线路板颜色改善剂的制备方法制备线路板颜色改善剂。

87.表1实施例样品的各组分及其在改善剂中的浓度表

88.[0089][0090]

表2对比例样品的各组分及其在改善剂中的浓度表

[0091][0092][0093]

并且,发明人还购买了市面上常见的且用于降低线路板颜色的改善剂作为对比例

8,该对比例8为有机酸体系。

[0094]

为了验证本发明线路板颜色改善剂的各种性能,对分别经过上述12个实施例、以及8个对比例改善剂处理(水平浸泡线于30℃处理60s)的粗化线路板的性能进行测试,具体为于30℃处理经粗化后颜色过深的测试板90秒得到粗化后的线路板,待线路板经过改善剂处理后,对比处理前线路板铜面的色差总值(采用分光测色仪)、铜面微观情况(sem,采用电子显微镜),以及线路板铜面的粗糙度ra/rz值(采用白光干涉仪),其微观图见图1和图2,色差总值和粗糙度值结果见下表3和表4:

[0095]

表3实施例的色差总值和粗糙度值结果

[0096]

[0097][0098]

表4对比例的色差总值和粗糙度值结果

[0099]

[0100][0101]

以粗化后且未经过改善剂处理的线路板为空白对照,采用便携式分光测色仪测试实施例和对比例的

△

e色差总值,其中,空白对照作为参照物,对比色差改善后的铜板与参照物的色差,色差总值

△

e越大代表颜色差异越大。测试标准是

△

e为0-0.5时,表明色差非常小或没有差距;

△

e为0.5-1.0时,表明色差微小;

△

e为1.0-2.0时,表明色差微小到中等;

△

e为2.0-4.0时,表明色差中等;

△

e为4.0-8.0时,表明色差有差距,肉眼可以大致分辨;

△

e为8.0以上时,表明色差非常大,肉眼可以明显看出。

[0102]

根据表3可知,实施例1至实施例12的

△

e色差总值为7.89-9.95,说明其与空白对照有明显差距,对线路板的颜色显著地降低,表明本技术的线路板颜色改善剂可以有效地改善线路板颜色变深问题。而根据表4可知,对比例1至对比例8的

△

e色差总值为1.99-4.38,说明其与空白对照的色差中等,甚至色差微小;其中,对比例8为竞品产品,虽然其色差相较于对比例1至7来说,改善较大,但是其颜色改善并没有本技术实施例的明显。

[0103]

粗糙度的ra值、rz值越低,表示其粗糙度越高。空白对照的ra值为0.596,rz值为6.843;实施例1至实施例12的ra值为0.307-0.456,rz值为2.386-4.931;对比例1至对比例8的ra值为0.411-0.556,rz值为3.899-6.027,由此可见,经过本技术的改善剂处理后的线路板粗糙度更高,更有利于提高线路板与干膜、阻焊层等的结合力。对比例1至7中,其ra值为0.5左右,与空白对照相差不大;其rz值基本比空白对照低一点。电子显微镜图(图1和图2)看出,空白对照的微观形貌为蜂窝状,颜色最深;实施例1至12的蜂窝状结构均被咬蚀,颜色相对较浅;对比例1至7的微观形貌蜂窝状较少,颜色有所降低。

[0104]

根据表3、4和图1,相较于未经改善剂处理的空白对照而言,实施例2的ra值、rz值都大大减小;相较于其他实施例来说其ra、rz值相对较低,实施例2的粗糙度最高。再结合电镜图(图1),说明实施例2的板面经过改善剂处理之后,其表面的颜色已有效改善,解决了经过超粗化等粗化药水处理后板面发红、色差大的问题。实施例2的

△

e色差总值9.95,也是在所有实施例中也是最高的,可进一步说明,相较于线路板经改善剂处理后达到铜面颜色降低最明显。所以,实施例2处理的效果最佳。

[0105]

以上所述仅为本发明的可选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。