1.本发明涉及高纯金属材料技术领域,特别是涉及一种铝棒制备工艺。

背景技术:

2.分子束外延技术(mbe)主要采用超高纯铝棒(6.5n)作为原料制备单晶膜的一种方法。现有技术中,铝棒采用挤压成型工艺制备而成,具体为纯铝原料在高温条件下受到挤压件挤压形成棒状结构,成型效率快且结构稳定。但是,上述纯铝原料在与挤压件的接触过程中,容易引入外部杂质,导致制备的铝棒含有其他杂质,从而影响铝棒的纯度,难以应用于分子束外延技术中。

技术实现要素:

3.本发明的目的是提供一种铝棒制备工艺,其能够确保铝棒在制备过程中没有混入其他杂质,保证了铝棒具有超高纯度以满足分子束外延技术的使用需求。

4.为了实现上述目的,本发明提供了一种铝棒制备工艺,包括以下步骤:

5.s1、获取预处理后的纯铝锭;

6.s2、将纯铝锭放入石墨模具的容腔中,随后将石墨模具置于加热炉中;其中,石墨模具包括凹模和凸模,所述凹模与所述凸模相对贴合以限定形成有容腔及模腔;

7.s3、调节加热炉的真空度小于第一预设真空度,控制加热炉以第一预设温度将纯铝锭熔化成液态铝,然后液态铝流入石墨模具的模腔中;

8.s4、控制加热炉以预设速度逐渐降温至第二预设温度,以使液态铝逐渐凝固,待冷却至常温后形成铝棒。

9.在一些实施方式中,步骤s1具体包括:

10.s11、采用酸洗法除去纯铝锭原料表面的氧化物;

11.s12、采用纯水及氢氟酸溶液浸泡纯铝锭原料;

12.s13、采用纯水冲洗纯铝锭原料后将纯铝锭原料置于清洗容器,向清洗容器注入纯水后通过超声波清洗;

13.s14、检测清洗容器中纯水的电导率;当清洗容器中的纯水的电导率小于0.5μs/cm时,将纯铝锭原料置于真空烤箱烘干,待冷却后获得预处理后的纯铝锭;当清洗容器中的纯水的电导率大于或等于0.5μs/cm时,重复上述步骤s13。

14.在一些实施方式中,步骤s11具体为:采用纯水、硝酸及氢氟酸混合溶液对纯铝锭原料腐蚀5-10min;其中,纯水、硝酸及氢氟酸的体积分数比为(1~5):(1~5):1。

15.在一些实施方式中,步骤s12中的纯水及氢氟酸的体积分数比为(60~100):1;浸泡时间为1-5min。

16.在一些实施方式中,步骤s2中在纯铝锭放入石墨模具的容腔之前还包括对石墨磨具进行预处理,具体包括以下步骤:

17.s21、采用羊毛球对容腔的内壁进行打磨,待打磨至光亮后采用纯水冲洗;

18.s22、将石墨模具置于加热容器中,往加热容器通入惰性气体,并控制加热容器在500-700℃工作0.5-1h后,取出石墨模具置于纯水中进行水淬;

19.s23、待石墨模具水淬结束后,将石墨模具置于加热容器中,往加热容器通入氢气,并控制加热容器在750-900℃保温2-5h后,待冷却至常温后取出;

20.s24、将石墨模具放入熏碳炉中,调节熏碳炉的真空度小于0.01pa,控制熏碳炉的工作温度在1000-1100℃之间,并以10~20ml/min的速度向熏碳炉通入甲烷,对石墨模具进行镀碳处理;

21.s25、待石墨模具冷却至常温后采用带有酒精的无尘布对石墨模具进行清洁。

22.在一些实施方式中,步骤s2中将纯铝锭放入石墨模具的容腔之前还需要计算纯铝锭的质量m,具体采用如下公式计算:m=k*n*ρ*π*d*d*h/4;

23.其中,k为过量系数,其取值范围为1.02-1.10;n为模腔的数量;ρ为铝的密度;d为模腔的直径;h为模腔的高度。

24.在一些实施方式中,在获取铝棒之后还包括:

25.s5、从石墨模具中取出铝棒,根据使用需求将铝棒切割,采用酸洗法及超声波对切割后的铝棒清洗,待铝棒烘干后采用手套箱对铝棒进行密封包装。

26.在一些实施方式中,所述第一预设温度为670~720℃,所述第二预设温度为650℃。

27.在一些实施方式中,所述预设速度为10~30℃/小时。

28.在一些实施方式中,所述第一预设真空度为0.1pa。

29.本发明的一种铝棒制备工艺与现有技术相比,其有益效果在于:

30.本发明的铝棒制备工艺先对纯铝锭做预处理,确保用于制备铝棒的纯铝锭没有掺入其他杂质。然后将纯铝锭放入覆盖碳膜高纯的石墨模具中,保证了纯铝锭在模具成型过程中不会引入杂质元素。接着调节加热炉处于真空状态下,确保纯铝锭在高温熔化成液体铝的过程中不被空气氧化成氧化物。最后液态铝流入模腔后,控制加热炉以预设速度逐渐降温至第二预设温度,以使液态铝逐渐凝固,防止凝固后的铝棒内部产生空腔,确保铝棒整体是实心结构。

31.本发明采用石墨模具在真空环境下制备获得铝棒纯度高,且含氧量较低(小于1ppm),可适用于分子束外延技术中。同时,采用石墨模具制备的铝棒外形美观且容易脱模,石墨模具使用寿命长,原料利用率高,降低了制作成本,提高了经济效应。

附图说明

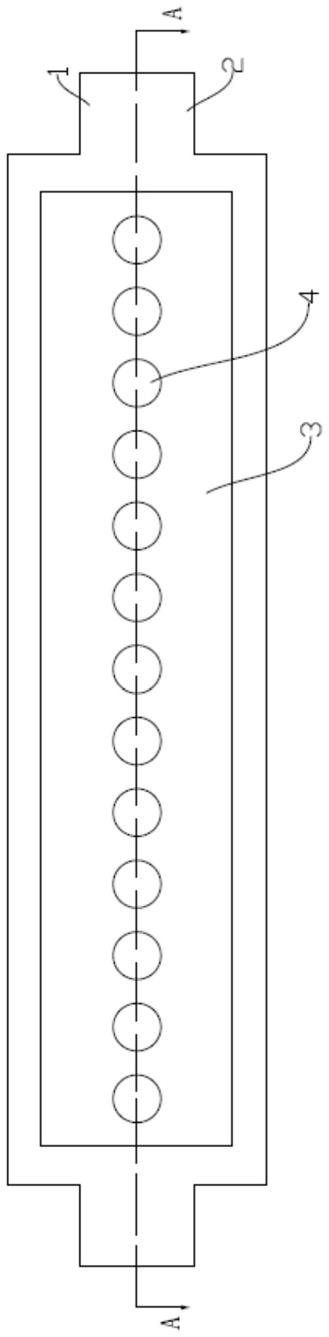

32.图1是本发明一些实施例的石墨模具的腐蚀图;

33.图2是图1的石墨模具沿a-a的剖视图;

34.图中,1、凹膜;2、凸膜;3、容腔;4、模腔。

具体实施方式

35.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

36.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、

“

厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

40.本发明实施例一种铝棒制备工艺,包括以下步骤:

41.s1、获取预处理后的纯铝锭,具体包括:

42.s11、采用酸洗法除去纯铝锭原料表面的氧化物;其中,纯铝锭原料表面除了含有氧化铝,可能还会含有其他金属的氧化物,为了确保能够除去纯铝锭原料表面的氧化物,酸洗法可以采用具有氧化性的强酸来除去纯铝锭原料表面的氧化物,例如由纯水、硝酸及氢氟酸形成混合溶液,其中硝酸及氢氟酸采用up级,以确保混合溶液自身不会引入杂质,将纯铝锭原料置于混合溶液中一段时间,利用硝酸及氢氟酸的强氧化性与纯铝锭原料表面的氧化物发生化学腐蚀。

43.进一步地,本发明实施例的纯水、硝酸及氢氟酸的体积分数比为(1~5):(1~5):1,且腐蚀时间控制在5-10min,避免过渡腐蚀铝单质,提高纯铝锭原料中的铝单质利用率。

44.s12、采用纯水及氢氟酸溶液浸泡纯铝锭原料;纯铝锭原料经过上述酸洗后,暴露在溶液中的铝单质会因水解产生铝离子附着在表面,若与空气接触后就会快速形成氧化物。为了避免铝离子变成氧化物,本发明实施例采用纯水及氢氟酸溶液浸泡酸洗后的纯铝锭原料,将铝离子溶解在溶液中以避免铝离子形成氧化物,进一步确保纯铝锭原料的纯度。

45.进一步地,本发明实施例的纯水及氢氟酸的体积分数比为(60~100):1;浸泡时间控制在1-5min,避免氢氟酸对铝单质造成过渡腐蚀。

46.s13、采用纯水冲洗纯铝锭原料后将纯铝锭原料置于清洗容器,向清洗容器注入纯水后通过超声波清洗;通过超声波将纯铝锭原料表面附着的氢氟酸及铝离子,以确保纯铝锭原料的纯度。清洗容器例如为聚四氟乙烯烧杯。

47.s14、检测清洗容器中纯水的电导率;当清洗容器中的纯水的电导率小于0.5μs/cm

时,将纯铝锭原料置于真空烤箱烘干,待冷却后获得预处理后的纯铝锭;当清洗容器中的纯水的电导率大于或等于0.5μs/cm时,重复上述步骤s13。

48.s2、将纯铝锭放入石墨模具的容腔中,随后将石墨模具置于加热炉中;其中,请参考图1-2所示,石墨模具包括凹模1和凸模2,凹模1与凸模2相对贴合以限定形成有容腔3及模腔4,模腔4的数量为多个,各模腔4分别与容腔3相连通,使得将纯铝锭置于容腔3后在高温熔化后在重力作用下自动流入模腔4中,利用多个模腔4分别形成多个铝棒。

49.进一步地,在纯铝锭放入石墨模具的容腔之前还包括对石墨磨具进行预处理,具体包括以下步骤:

50.s21、采用羊毛球对容腔的内壁进行打磨,待打磨至光亮后采用纯水冲洗;

51.s22、将石墨模具置于加热容器中,往加热容器通入惰性气体,并控制加热容器在500-700℃工作0.5-1h后,取出石墨模具置于纯水中进行水淬;

52.s23、待石墨模具水淬结束后,将石墨模具置于加热容器中,往加热容器通入氢气,并控制加热容器在750-900℃保温2-5h后,待冷却至常温后取出;

53.s24、将石墨模具放入熏碳炉中,调节熏碳炉的真空度小于0.01pa,控制熏碳炉的工作温度在1000-1100℃之间,并以10~20ml/min的速度向熏碳炉通入甲烷,对石墨模具进行镀碳处理;石墨模具经过镀碳处理后能够减小铝单质对其的腐蚀,同时也便于后续铝棒的脱模工序。

54.s25、待石墨模具冷却至常温后采用带有酒精的无尘布对石墨模具进行清洁。

55.进一步地,纯铝锭放入石墨模具的容腔之前,还需要根据石墨模具的规格计算纯铝锭的质量m,具体采用如下公式计算:m=k*n*ρ*π*d*d*h/4;其中,k为过量系数,其取值范围为1.02-1.10;n为模腔的数量;ρ为铝的密度;d为模腔的直径;h为模腔的高度。其中,本发明实施例的铝棒为圆柱体结构。

56.在一些实施方式中,为了使纯铝锭更为容易容纳于石墨模具的容腔中,可以将纯铝锭切割成块状体或片状体或粒状体等,同时提高在高温下的熔化速率。

57.s3、调节加热炉的真空度小于第一预设真空度,控制加热炉以第一预设温度将纯铝锭熔化成液态铝,然后液态铝流入石墨模具的模腔中;

58.其中,为了确保铝单质在熔化过程不被空气氧化而掺入氧化物杂质,本发明实施例的第一预设真空度为0.1pa。

59.第一预设温度高于或等于铝单质的熔点,例如670~720℃。

60.s4、控制加热炉以预设速度逐渐降温至第二预设温度,以使液态铝逐渐凝固,待冷却至常温后形成铝棒。

61.其中,第二预设温度低于铝单质的凝固点,例如650℃。

62.同时,预设速度可以为10~30℃/小时,通过逐渐降温以使液态铝缓慢凝固成铝棒,确保成型后的铝棒内部没有空腔,结构更为稳定可靠。

63.s5、从石墨模具中取出铝棒,根据使用需求将铝棒切割,采用酸洗法及超声波对切割后的铝棒清洗,待铝棒烘干后采用手套箱对铝棒进行密封包装。

64.其中,本步骤的酸洗法及超声波清洗工艺请参考上述对纯铝锭原料的酸洗法及超声波清洗工艺,此处不再赘述。

65.综上,本发明实施例提供一种铝棒制备工艺,其采用石墨模具在真空环境下制备

获得铝棒纯度高且含氧量较低(小于1ppm),可适用于分子束外延技术中。同时,采用石墨模具制备的铝棒外形美观且容易脱模,石墨模具使用寿命长,原料利用率高,降低了制作成本,提高了经济效应。

66.下面示例性展示几个实验例,用于说明上述铝棒制备工艺。需要说明的是,下面实验例并非限定本发明铝棒的具体制备工艺,本领域技术人员可根据上述铝棒制备工艺适应性调整。

67.实验例1

68.本实验例1的石墨模具的模腔数量为10个,直径为1cm,且高度为4.5cm。

69.先采用羊毛球将石墨模具(灰分小于5ppm)的容腔打磨至光亮,再用纯水冲洗干净;将石墨模具置于加热容器中,往加热容器通入惰性气体,并控制加热容器在600℃工作0.5h后,取出石墨模具置于纯水中进行水淬;待石墨模具水淬结束后,将石墨模具置于加热容器中,往加热容器通入氢气,并控制加热容器在750℃保温4h后,待冷却至常温后取出。

70.然后将石墨模具放入熏碳炉中,调节熏碳炉的真空度小于0.01pa,控制熏碳炉的工作温度在1050℃之间,并以15ml/min的速度向熏碳炉通入300ml甲烷,对石墨模具进行镀碳处理。待石墨模具冷却至常温后采用带有酒精的无尘布对石墨模具进行清洁。

71.将纯铝锭原料切呈块状体后用纯水、硝酸及氢氟酸以体积分数比为2:2:1的混合溶液腐蚀5分钟,再用纯水及氢氟酸以体积分数比为100:1的溶液浸泡5分钟,然后用流动的纯水冲洗1分钟,最后放入聚四氟乙烯烧杯中,加入纯水至没过纯铝锭原料1cm以上,利用超声波清洗1分钟,重复加入纯水并利用超声波清洗的步骤直至超声后的纯水的电导率小于0.5μs/cm;然后纯铝锭将放入真空烘箱,抽真空至10pa以下,然后升温至80℃,保温2小时,冷却至常温后取出。

72.取100g的上述纯铝锭放入石墨模具的容腔中,然后将石墨模具与纯铝锭一起置于加热炉的石英管中,调节对石英管的真空度小于至0.1pa以下;控制加热炉以680℃在保温1.5h中将纯铝锭熔化成液态铝,液态铝在重力作用下流入模腔中;然后控制温度以20℃/h的速度均匀降至650℃,让液态铝缓慢凝固铝棒。待凝固结束后关闭加热,待冷却至常温后取出。

73.将铝棒切割成长度为4cm的铝棒,在采用酸洗法及超声波对切割后的铝棒清洗,待铝棒烘干后采用手套箱对铝棒进行密封包装,并取样分析。

74.实验例2

75.本实验例2的石墨模具的模腔数量为5个,直径为2cm,且高度为6.5cm。

76.先采用羊毛球将石墨模具(灰分小于5ppm)的容腔打磨至光亮,再用纯水冲洗干净;将石墨模具置于加热容器中,往加热容器通入惰性气体,并控制加热容器在550℃工作1h后,取出石墨模具置于纯水中进行水淬;待石墨模具水淬结束后,将石墨模具置于加热容器中,往加热容器通入氢气,并控制加热容器在800℃保温3h后,待冷却至常温后取出。

77.然后将石墨模具放入熏碳炉中,调节熏碳炉的真空度小于0.01pa,控制熏碳炉的工作温度在1050℃之间,并以20ml/min的速度向熏碳炉通入400ml甲烷,对石墨模具进行镀碳处理。待石墨模具冷却至常温后采用带有酒精的无尘布对石墨模具进行清洁。

78.将纯铝锭原料切呈块状体后用纯水、硝酸及氢氟酸以体积分数比为3:2:1的混合溶液腐蚀15分钟,再用纯水及氢氟酸以体积分数比为80:1的溶液浸泡4分钟,然后用流动的

纯水冲洗1分钟,最后放入聚四氟乙烯烧杯中,加入纯水至没过纯铝锭原料1cm以上,利用超声波清洗1分钟,重复加入纯水并利用超声波清洗的步骤直至超声后的纯水的电导率小于0.5μs/cm;然后纯铝锭将放入真空烘箱,抽真空至10pa以下,然后升温至100℃,保温1小时,冷却至常温后取出。

79.取290g的上述纯铝锭放入石墨模具的容腔中,然后将石墨模具与纯铝锭一起置于加热炉的石英管中,调节对石英管的真空度小于至0.1pa以下;控制加热炉以700℃在保温1h中将纯铝锭熔化成液态铝,液态铝在重力作用下流入模腔中;然后控制温度以25℃/h的速度均匀降至650℃,让液态铝缓慢凝固铝棒。待凝固结束后关闭加热,待冷却至常温后取出。

80.将铝棒切割成长度为6cm的铝棒,在采用酸洗法及超声波对切割后的铝棒清洗,待铝棒烘干后采用手套箱对铝棒进行密封包装,并取样分析。

81.实验例3

82.本实验例3的石墨模具的模腔数量为15个,直径为0.8cm,且高度为6cm。

83.先采用羊毛球将石墨模具(灰分小于5ppm)的容腔打磨至光亮,再用纯水冲洗干净;将石墨模具置于加热容器中,往加热容器通入惰性气体,并控制加热容器在600℃工作0.5h后,取出石墨模具置于纯水中进行水淬;待石墨模具水淬结束后,将石墨模具置于加热容器中,往加热容器通入氢气,并控制加热容器在850℃保温2h后,待冷却至常温后取出。

84.然后将石墨模具放入熏碳炉中,调节熏碳炉的真空度小于0.01pa,控制熏碳炉的工作温度在1030℃之间,并以10ml/min的速度向熏碳炉通入400ml甲烷,对石墨模具进行镀碳处理。待石墨模具冷却至常温后采用带有酒精的无尘布对石墨模具进行清洁。

85.将纯铝锭原料切呈块状体后用纯水、硝酸及氢氟酸以体积分数比为3:1:1的混合溶液腐蚀10分钟,再用纯水及氢氟酸以体积分数比为60:1的溶液浸泡2分钟,然后用流动的纯水冲洗1分钟,最后放入聚四氟乙烯烧杯中,加入纯水至没过纯铝锭原料1cm以上,利用超声波清洗1分钟,重复加入纯水并利用超声波清洗的步骤直至超声后的纯水的电导率小于0.5μs/cm;然后纯铝锭将放入真空烘箱,抽真空至10pa以下,然后升温至70℃,保温4小时,冷却至常温后取出。

86.取130g的上述纯铝锭放入石墨模具的容腔中,然后将石墨模具与纯铝锭一起置于加热炉的石英管中,调节对石英管的真空度小于至0.1pa以下;控制加热炉以720℃在保温0.5h中将纯铝锭熔化成液态铝,液态铝在重力作用下流入模腔中;然后控制温度以20℃/h的速度均匀降至650℃,让液态铝缓慢凝固铝棒。待凝固结束后关闭加热,待冷却至常温后取出。

87.将铝棒切割成长度为2cm的铝棒,在采用酸洗法及超声波对切割后的铝棒清洗,待铝棒烘干后采用手套箱对铝棒进行密封包装,并取样分析。

88.实验结果分析:

89.分别检测上述三组铝棒的氧含量,检测结果如下:

[0090] 实验例1实验例2实验例3氧含量(ppm)<1<1<1

[0091]

表1

[0092]

经检测统计发现,上述三组实验例的铝棒纯度高,且含氧量较低(小于1ppm),可适

用于分子束外延技术中。此外,铝棒内部无空腔,外形美观且无缺陷。

[0093]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0094]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。