1.本实用新型涉及新能源汽车车身设计技术领域,尤其涉及一种新能源车型翼子板安装支架总成。

背景技术:

2.现代新能源汽车市场对车身翼子板匹配精度要求日益提高,翼子板匹配状态直接影响到整车的外观品质。由于翼子板匹配状态受翼子板支架安装位置影响,而现有的翼子板支架为单个支架结构,现有的翼子板支架均是根据翼子板的安装位置的要求进行加工成型,后期安装过程中不可调整,由于安装过程中存在安装间隙,加工成型的翼子板支架往往不能满足安装要求,从而影响翼子板的匹配状态,因此,对翼子板支架的加工精度要求较高,加工成本较高。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种新能源车型翼子板安装支架总成,可沿车身x向、y向和z向调节翼子板的安装位置,可有效解决翼子板匹配精度的问题。

4.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:所述新能源车型翼子板安装支架总成,包括分别焊接在前轮罩加强梁外板总成上端和下端的上安装支架和下安装支架,所述下安装支架包括焊接在所述前轮罩加强梁外板总成上的安装支架ⅰ,所述安装支架ⅰ沿车身y向导向焊接有安装支架ⅱ,所述上安装支架和所述安装支架ⅱ与翼子板可拆卸相连。

5.所述安装支架ⅰ沿其长度方向间隔设置有多个y向导槽,所述安装支架ⅱ沿其长度方向间隔设置有多个与对应的y向导槽相配合的y向凸台。

6.所述y向导槽设置为弧形槽,所述y向凸台设置为弧形凸台。

7.所述安装支架ⅰ的两端分别设置有焊接定位孔。

8.所述安装支架ⅱ包括相互垂直的安装面和导向面,所述安装面上沿其长度方向间隔设置有多个安装孔并通过安装孔与翼子板相连,所述安装面与导向面的两端分别通过支撑面相连。

9.所述安装面、导向面和支撑面之间圆滑过渡相连,所述安装面、导向面和两个支撑面之间的相交处均设置有减重孔。

10.所述前轮罩加强梁外板总成包括前轮罩上加强梁、前轮罩下加强梁及之间连接的连接板,所述上安装支架焊接在所述前轮罩上加强梁上,所述下安装支架焊接在所述前轮罩下加强梁上。

11.所述安装支架ⅰ的一侧设置有焊接翻边,所述焊接翻边与所述前轮罩下加强梁焊接相连,所述焊接翻边的弯折处设置有加强筋。

12.本实用新型的有益效果是:

13.本实用新型通过将传统的翼子板支架结构拆分为安装支架ⅰ和安装支架ⅱ,在翼

子板安装时,将上安装支架定位后,可将翼子板的z向进行定位,调节安装支架ⅰ沿车身x向的位置,然后使安装支架ⅱ可相对与安装支架ⅰ沿车身y向来调整位置,从而可调整翼子板在x向和y向的定位,调整好后将安装支架ⅰ和安装支架ⅱ焊接定位后焊接在前轮罩加强梁外板总成上,有效解决了翼子板匹配精度的问题。

附图说明

14.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

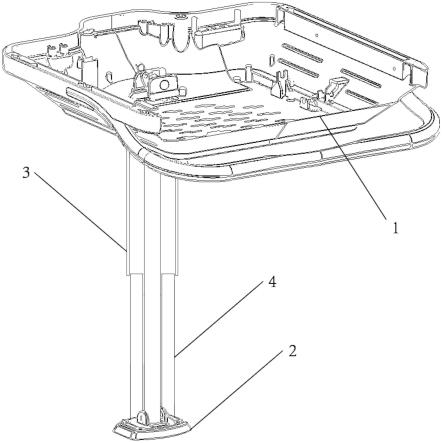

15.图1为本实用新型装配后的结构示意图;

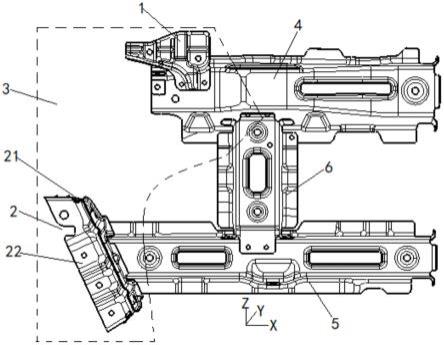

16.图2为本实用新型中下安装支架的结构示意图;

17.图3为图2中安装支架ⅱ的结构示意图;

18.图4为图3的a-a向剖视图;

19.上述图中的标记均为:1.上安装支架,2.下安装支架,21.安装支架ⅰ,211.y向导槽,212.焊接定位孔,213.焊接翻边,214.加强筋,22.安装支架ⅱ,221.y向凸台,222.安装面,223.导向面,224.安装孔,225.支撑面,226.减重孔,3.翼子板,4.前轮罩上加强梁,5.前轮罩下加强梁,6.连接板。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

21.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.本实用新型具体的实施方案为:如图1~图4所示,一种新能源车型翼子板安装支架总成,包括分别焊接在前轮罩加强梁外板总成上端和下端的上安装支架1和下安装支架2,上安装支架1安装后可实现翼子板3在z向的定位,其中的下安装支架2包括焊接在前轮罩加强梁外板总成上的安装支架ⅰ21,安装支架ⅰ21沿车身y向导向焊接有安装支架ⅱ22,安装支架和安装支架ⅱ22与翼子板3可拆卸相连,通过调节安装支架ⅰ21在前轮罩加强梁外板总成上沿车身x向的位置,调节上安装支架1ⅱ相对于安装支架ⅰ21沿车身y向的位置,可实现翼子板3在x向和y向的定位,因此,上述安装支架总成实现了翼子板3安装位置沿车身x向、y向和z向的调节,有效解决了翼子板3匹配精度的问题。

24.具体地,其中的安装支架ⅰ21沿其长度方向间隔设置有多个y向导槽211,安装支架ⅱ22沿其长度方向间隔设置有多个与对应的y向导槽211相配合的y向凸台221,可使安装支

架ⅱ22相对于安装支架ⅰ21沿车身y向进行导向调节;为了减小应力集中问题,其中的y向导槽211设置为弧形槽,y向凸台221设置为弧形凸台。

25.另外,为了将安装支架ⅰ21和安装支架ⅱ22进行可靠焊接,在安装支架ⅰ21的两端分别设置有焊接定位孔212,用于焊接定位。

26.具体地,其中的安装支架ⅱ22包括相互垂直的安装面222和导向面223,安装面222上沿其长度方向间隔设置有多个安装孔224并通过在安装孔224内安装螺栓,通过螺栓与翼子板3相连,实现了翼子板3的可拆卸连接,其中的安装面222与导向面223的两端分别通过支撑面225相连,提高了整个安装支架ⅱ22的结构强度和稳定性,保证了翼子板3的安装的牢固性,其中的导向面223上设置上述y向凸台221,y向凸台221不仅起到y向导向调节的作用,而且起到了加强筋214的作用,进一步提高了整个安装支架ⅱ22的结构强度。

27.其中的安装面222、导向面223和支撑面225之间圆滑过渡相连,安装面222、导向面223和两个支撑面225之间的相交处均设置有减重孔226,不仅解决了交点处的应力集中问题,而且达到了轻量化的设计效果。

28.具体地,其中的前轮罩加强梁外板总成包括前轮罩上加强梁4、前轮罩下加强梁5及之间连接的连接板6,上安装支架1焊接在前轮罩上加强梁4上,下安装支架2中的安装支架ⅰ21焊接在前轮罩下加强梁5上,即安装支架ⅰ21的一侧设置有焊接翻边213,焊接翻边213与前轮罩下加强梁5焊接相连,焊接翻边213的弯折处设置有加强筋214,保证了焊接处的强度和稳定性。

29.运用上述安装支架总成对翼子板3安装的过程如下:首先,将上安装支架1定位,实现了翼子板3的z向定位;然后,调节安装支架ⅰ21在前轮罩下加强梁5上沿车身x向的位置,然后使安装支架ⅱ22相对与安装支架ⅰ21沿车身y向调整位置,从而实现了翼子板3在x向和y向的定位;然后,调整好后将安装支架ⅰ21和安装支架ⅱ22焊接定位后焊接在前轮罩下加强梁5上;最后,将翼子板3安装在上安装支架1和安装支架ⅱ22上。

30.综上,本实用新型可沿车身x向、y向和z向调节翼子板的安装位置,有效解决了翼子板匹配精度的问题,而且提高了翼子板安装的强度和稳定性。

31.以上所述,只是用图解说明本实用新型的一些原理,本说明书并非是要将本实用新型局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本实用新型所申请的专利范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。