一种tbm后配套台车的行走轮装配工装

技术领域

1.本实用新型涉及tbm设备装配技术领域,具体涉及一种tbm后配套台车的行走轮装配工装。

背景技术:

2.后配套台车是掘进机的主要组成结构,行走轮作为硬岩掘进机(tbm)后配套台车的重要支承行走机构,通常呈内八的形式安装在台车的底部。在tbm掘进过程中,行走轮能够提供有效的支承,并降低推进的阻力。

3.但由于行走轮的大倾角设计,导致其装配时存在较大的难度。正常装配情况下,需首先利用起重设备将台车翻身180

°

,并采用支撑工装进行支撑;接着起吊行走轮将方形轮轴与台车轮槽的中心对齐(台车轮槽的作用是用于固定行走轮上的方形轮轴,其位于台车下部位置,为方形开口结构,其开口尺寸略大于方形轮轴约3mm);然后使用手拉葫芦调整行走轮倾角,并利用管钳将方形轮轴同台车轮槽的开口形状对应起来;最后将方形轮轴拉进台车轮槽后,安装卡板对行走轮进行固定;待所有行走轮安装完毕,将台车翻身180

°

,并重新架立。该装配工艺过程,需反复的对台车进行翻身和架立,且必须利用手拉葫芦控制行走轮的倾角,这就迫使行走轮装配的效率和作业安全大打折扣。

4.综上所述,急需一种tbm后配套台车的行走轮装配工装,以解决现有装配工艺技术中存在的问题。

技术实现要素:

5.本实用新型目的在于提供一种tbm后配套台车的行走轮装配工装,旨在解决大倾角设计的行走轮,在装配过程中存在工作效率低下、安全性低的问题,具体技术方案如下:

6.一种tbm后配套台车的行走轮装配工装,包括底板、调节支撑件和轮箱,所述轮箱内部设有用于容纳行走轮下部的容纳槽,所述容纳槽的长度方向平行于行走轮的径向平面;所述轮箱底部与底板铰接,所述调节支撑件一端与底板铰接,其另一端与轮箱铰接,通过调节支撑件调节行走轮径向平面与底板之间的夹角。

7.以上技术方案中优选的,所述轮箱底部平行于容纳槽长度方向的一条侧边与底板铰接。

8.以上技术方案中优选的,所述轮箱上与底板连接的铰接点以及与调节支撑件连接的铰接点位于同一侧。

9.以上技术方案中优选的,所述容纳槽长度方向的两端设有开口,所述轮箱在所述开口处可拆卸设有限位档杆。

10.以上技术方案中优选的,所述底板的底面设有至少两件垫块,各垫块之间平行设置。

11.以上技术方案中优选的,容纳槽的宽度比行走轮的宽度大5-20mm。

12.以上技术方案中优选的,所述轮箱和底板上均设有用于铰接的铰接支座,所述轮

箱和底板上安装铰接支座的位置设有垫板,所述垫板上设有用于安装铰接支座的螺纹孔。

13.以上技术方案中优选的,所述调节支撑件为油缸、气缸或电缸中的一种。

14.以上技术方案中优选的,所述调节支撑件包括连接套筒、螺柱一和螺柱二,所述连接套筒的两端设有旋向相反的内螺纹,所述螺柱一和螺柱二分别与连接套筒的两端螺纹连接。

15.以上技术方案中优选的,所述连接套筒外部设有与扳手配合的咬合部。

16.应用本实用新型的技术方案,具有以下有益效果:

17.本实用新型的装配工装结构简单可快速组装;轮箱、底板和调节支撑件三者之间两两铰接,改变调节支撑件的长度即可对行走轮的倾角进行调节,装配时可将行走轮调整至指定的倾斜角度后在进行安装;同时,通过改变调节支撑件的长度可以满足不同的倾角安装需求,能实现多种规格行走轮的装配。

18.轮箱上设有放置行走轮的容纳槽,容纳槽的前后端可拆卸设置限位档杆,行走轮在容纳槽中被稳定的限位,防止行走轮在装配过程中运动影响装配以及出现安全事故;同时拆卸一条限位档杆即可实现行走轮从容纳槽中脱离,装配工装在装配过程中退出方便;本实用新型的工装省去了将配套台车翻转180

°

的步骤,装配的效率和安全性大大提升。

19.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

20.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

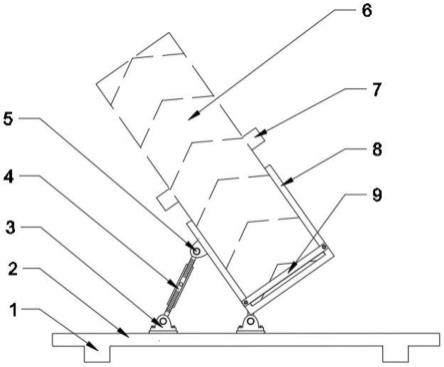

21.图1是装配工装的正视图;

22.图2是装配工装的侧视图;

23.图3是轮箱的结构示意图;

24.图4是调节支撑件的结构示意图;

25.其中,1、垫块,2、底板,3、铰接支座,4、调节支撑件,5、销轴,6、行走轮,7、方形轮轴,8、轮箱,9、限位档杆,10、螺栓,11、垫环,12、垫板。

具体实施方式

26.为了便于理解本实用新型,下面将对本实用新型进行更全面的描述,并给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

28.实施例1:

29.参见图1-图4,一种tbm后配套台车的行走轮装配工装,包括底板2、调节支撑件4和

轮箱8,所述轮箱8内部设有用于容纳行走轮6下部的容纳槽,所述容纳槽的长度方向平行于行走轮6的径向平面;所述行走轮6的轴心处设有方形轮轴7,此处行走轮的下部指的是行走轮轴心之下的部分,至于行走轮下部多少嵌入至容纳槽中这取决于容纳槽的深度,这样设置可以稳定的对行走轮进行限位,同时也不会与方形轮轴造成干涉;所述轮箱8底部与底板2铰接,所述调节支撑件4一端与底板2铰接,其另一端与轮箱8铰接,通过调节支撑件4调节行走轮6径向平面与底板2之间的夹角,即通过改变调节支撑件4的长度调节行走轮的倾斜角度。

30.优选的,所述轮箱8的底部为平面,所述轮箱8底部平行于容纳槽长度方向的一条侧边与底板2铰接,如此设置可以增大行走轮倾斜角度的调节范围。

31.进一步地,所述轮箱8上与底板2连接的铰接点以及与调节支撑件4连接的铰接点位于同一侧。

32.本实施例中采用铰接支座3和销轴5进行铰接连接。具体地,在底板2上设有三个铰接支座,三个铰接支座呈等腰三角形布置,其中两个用于与轮箱8进行铰接,其中一个用于与调节支撑件4进行铰接;所述轮箱8的外壁上设有一个铰接支座,该铰接支座用于与调节支撑件4进行铰接。进一步的,所述轮箱8上设有两个用于铰接的凸出部,所述凸出部上设有通孔,所述凸出部设置于铰接支座中,通过销轴5连接凸出部和铰接支座从而实现铰接;同样的,所述调节支撑件4的端部设有通孔,所述销轴连接调节支撑件4上的通孔和铰接支座从而实现铰接。

33.进一步的,本实施例中在轮箱8、底板2上焊接有垫板12,所述垫板上开设有螺纹孔,所述铰接支座3通过螺栓10安装于垫板上;这样设置避免了在轮箱、底板上开设螺纹孔。

34.进一步的,所述铰接支座与凸出部之间、铰接支座与调节支撑件4之间均设有垫环11,垫环采用耐磨材质。

35.除此之外,轮箱8与底板2之间采用合页结构进行铰接也是可行的。

36.参见图1-图3,所述容纳槽长度方向的两端设有开口,所述轮箱8在所述开口处可拆卸设有限位档杆9;本实施例中优选限位档杆与轮箱之间采用螺栓连接。

37.本实施例中容纳槽为矩形槽,容纳槽的宽度大于行走轮的宽度,优选容纳槽的宽度比行走轮的宽度大5-20mm,进一步优选为10-15mm,从而方便行走轮放入到容纳槽中,同时也防止容纳槽宽度过大导致容纳槽两侧壁无法对行走轮进行有效约束;通过两端开口处的限位档杆9限制行走轮前后滚动,从而实现将行走轮限位在容纳槽中,当拆卸一条或两条限位档杆后行走轮可以从容纳槽中退出。

38.参见图1和图2,所述底板2的底面设有至少两件垫块1,各垫块1之间平行设置。垫块1可以对底板进行支撑,从而在底板2与地面之间形成间隙,通过该间隙可以将升降作业平台伸入到底板2的下方,从而将工装和行走轮一起进行举升。升降作业平台优选为叉车,叉车的两个叉臂伸入到两个垫块之间实现举升,垫块则可以起到限位作用。

39.参见图4,所述调节支撑件4包括连接套筒、螺柱一和螺柱二,所述连接套筒的两端设有旋向相反的内螺纹,对应的螺柱一和螺柱二上也设有旋向相反的外螺纹,所述螺柱一和螺柱二分别与连接套筒的两端螺纹连接;通过拧动连接套筒实现螺柱一和螺柱二相互远离或相互靠近,因此可以实现调节支撑件4的长度改变。

40.进一步优选的,所述连接套筒外部设有与扳手配合的咬合部;所述咬合部可以是

在连接套筒上设置两个对称的平面凹槽,将扳手咬合在两个平面凹槽上实现拧动连接套筒;除此之外,也可以是在连接套筒外部设置六角棱柱段,从而实现扳手咬合在连接套筒上;本实施例中优选所述连接套筒为六棱柱套筒。

41.调节支撑件4除了上述结构形式之外,也可以将调节支撑件4选为油缸、气缸或电缸中的一种,选用油缸、气缸或电感作为调节支撑件可以实现电控调节行走轮的倾斜角度。

42.应用本实施例的技术方案,具体是:

43.将后配套台车使用支撑工装架立后;首先使用行车起重设备将行走轮放进轮箱,配合升降作业平台进行举升,将方形轮轴与台车轮槽中心对齐,并转动调节支撑件,调整行走轮的倾斜角度;然后使用管钳旋转方形轮轴,使得方形轮轴与台车轮槽的方形开口对应起来,推进升降作业平台,将行走轮放置到位,加卡板对行走轮进行固定;最后拆卸前置限位档杆,后退升降作业平台将装配工装退出,完成装配。

44.应用本实施例的技术方案,效果是:

45.以dz1036矿用敞开式tbm而言,完成1个行走轮的装配工作,现有的装配工艺需5人协同配合1h完成,而采用本实施例中的装配工装,只需2人协同配合10min完成。

46.完成42只行走轮的装配,本实施例中的装配工装仅用24个工时,装配作业效率提升接近9倍,极大的降低了作业成本。

47.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。