1.本实用新型属于桥梁伸缩装置技术领域,具体涉及一种新型预制模块化无缝桥梁伸缩装置。

背景技术:

2.桥梁伸缩缝:指的是为满足桥面变形的要求,通常在两梁端之间、梁端与桥台之间或桥梁的铰接位置上设置伸缩缝。要求伸缩缝在平行、垂直于桥梁轴线的两个方向,均能自由伸缩,牢固可靠,车辆行驶过时应平顺、无突跳与噪声;要能防止雨水和垃圾泥土渗入阻塞;安装、检查、养护、消除污物都要简易方便。桥梁伸缩缝的作用在于调节由车辆荷载和桥梁建筑材料所引起的上部结构之间的位移和联结。

3.目前所采用的无缝填充式桥梁伸缩装置,采用的是现场浇筑的方式填充槽区,伸缩装置的质量和使用寿命与现场温度、施工环境、操作人员技术水平,浇筑设施设备等有关,遇雨雪天气现场不能进行浇筑施工,影响工期及增加安装成本。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供一种新型预制模块化无缝桥梁伸缩装置,其目的在于:消除天气影响,同时提高现场安装以及后期更换的速度,降低成本。

5.本实用新型采用的技术方案如下:

6.一种新型预制模块化无缝桥梁伸缩装置,包括伸缩缝预制模块,所述伸缩缝预制模块包括外锚组件和设置在外锚组件内侧的内锚组件,所述外锚组件和内锚组件的外侧和底部连接有预制模块锚固组件,所述外锚组件内侧填充有具有弹性的高分子填充料。

7.采用该技术方案后,伸缩缝预制模块采用工厂预制浇筑生产制造工艺,可避免现场安装时温度、环境、浇筑施工技术水平、浇筑设备设施等影响,提高产品质量及使用寿命。采用模块化设计及梁体预埋锚固方式,能实现场快速拼装和确保安装锚固质量。桥面伸缩缝位置实现了无缝化处理,减少行车时振动和噪音的同时,规避了传统现场现浇型无缝伸缩装置施工受天气和现场浇筑质量影响的风险。通过外锚组件和内锚组件的设置,使伸缩装置跟梁体有效的锚固的同时,改善内部高分子填充料的受力条件,从而提高无缝式伸缩装的可靠性和耐久性。

8.作为优选,所述外锚组件包括截面形状为l形且相对设置的第一支撑板和第二支撑板,所述内锚组件包括截面形状为l形且相对设置的第一锚固板和第二锚固板,所述预制模块锚固组件穿过第一支撑板与第一锚固板固定连接,所述预制模块锚固组件穿过第二支撑板与第二锚固板固定连接。

9.作为优选,所述第一支撑板的截面宽度大于第二支撑板的截面宽度,且第一支撑板靠近第二支撑板的一侧设置有凸起部,所述第二支撑板靠近第一支撑板的一侧设置有凹陷部,所述凸起部与凹陷部间隙配合。

10.采用该优选方案后,将第一支撑板和第二支撑板分别安装在两个相邻的梁体上的

预埋钢筋上,两个内锚组件之间安装伸缩装置,由于第一支撑板的截面宽度大于第二支撑板的支撑板的截面宽度,因此通过第一支撑板覆盖梁缝与第二支撑板之间间隙配合,再将高分子材料填充在外锚组件和内锚组件的四周;使能够有效改善高分子填充料的受力条件,提高无缝式桥梁伸缩装置的可靠性和使用寿命。

11.进一步的,所述第一锚固板与第二锚固板之间设置有稳定杆,所述稳定杆为可伸缩结构且与高分子填充料固定连接。

12.进一步的,所述第一锚固板和第二锚固板上设置有数个锚固孔。可进一步改善高分子填充料的受力条件,延长使用寿命。

13.采用该优选方案后,稳定杆可以随着伸缩梯(高分子填充料)一起伸缩,对高分子填充料的变形起到约束作用,保证了材料不会因为无规则变形造成撕裂和破坏,也防止因伸缩体被压缩时表面弓起太高,造成行车危险,同时可提高伸缩装置的承载力。

14.进一步的,所述伸缩缝预制模块的两端设置有模块接头,所述模块接头为互锁型卡口。

15.采用该优选方案后,模块接头采用互锁型卡口,可有效防止接头处漏水,延长使用寿命。

16.进一步的,所述伸缩缝预制模块的上表面设置有防滑结构,可防止车辆打滑。

17.进一步的,所述防滑结构为花纹或者喷涂在伸缩缝预制模块表面的颗粒物。

18.进一步的,位于横桥向端部的伸缩缝预制模块设置有向上的防水折角,桥梁护栏的下部设置有与所述防水折角尺寸匹配的凹槽。

19.采用该优选方案后,可有效防止桥面雨水从横桥向梁缝处溢出。

20.进一步的,桥梁的梁体端部设置有梁体预埋钢筋,所述梁体预埋钢筋连接有l形的搭接钢筋,所述搭接钢筋的两条边分别与设置在伸缩缝预制模块底部和侧面的预制模块锚固组件固定连接。

21.采用该优选方案后,梁体预埋钢筋通过l形的搭接钢筋与预制模块锚固组件固定,可进一步提高伸缩缝装置的安装强度,防止伸缩缝装置损坏。

22.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

23.1.本实用新型采用工厂预制浇筑生产制造工艺,可避免现场安装时温度、环境、浇筑施工技术水平、浇筑设备设施等影响,提高产品质量及使用寿命。采用模块化设计及梁体预埋锚固方式,能实现场快速拼装和确保安装锚固质量。桥面伸缩缝位置实现了无缝化处理,减少行车时振动和噪音的同时,规避了传统现场现浇型无缝伸缩装置施工受天气和现场浇筑质量影响的风险。

24.2.通过外锚组件和内锚组件的设置,使伸缩装置跟梁体有效的锚固的同时,改善内部高分子填充料的受力条件,从而提高无缝式伸缩装的可靠性和耐久性。

25.3.由于第一支撑板的截面宽度大于第二支撑板的支撑板的截面宽度,因此通过第一支撑板覆盖梁缝与第二支撑板之间间隙配合,再将高分子材料填充在外锚组件和内锚组件的四周;使能够有效改善高分子填充料的受力条件,提高无缝式桥梁伸缩装置的可靠性和使用寿命。

26.4.稳定杆可以随着伸缩梯(高分子填充料)一起伸缩,对高分子填充料的变形起到约束作用,保证了材料不会因为无规则变形造成撕裂和破坏,也防止因伸缩体被压缩时表

面弓起太高,造成行车危险,同时可提高伸缩装置的承载力。

27.5.模块接头采用互锁型卡口,可有效防止接头处漏水,延长使用寿命。

28.6.伸缩缝预制模块的上表面设置有防滑结构,可防止车辆打滑。

29.7.横桥向端部的伸缩缝预制模块设置有向上的防水折角,可有效防止桥面雨水从横桥向梁缝处溢出。

附图说明

30.本实用新型将通过例子并参照附图的方式说明,其中:

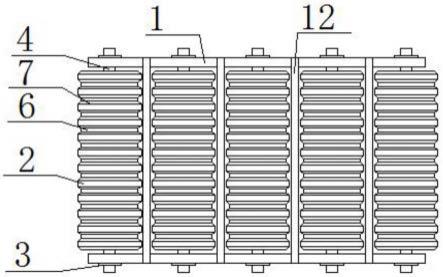

31.图1是本实用新型的安装结构示意图;

32.图2是锚固组件的结构示意图;

33.图3是伸缩缝预制模块的内部结构示意图;

34.图4是伸缩缝预制模块的平面示意图;

35.图5是伸缩缝预制模块的拼装示意图;

36.图6是互锁型卡口的结构示意图;

37.图7是防滑结构示意图;

38.图8是防水折角的结构示意图。

39.其中,1-第一支撑板,2-第二支撑板,3-第一锚固板,4-第二锚固板,5-凸起部,6-凹陷部,7-锚固孔,8-预制模块锚固组件,9-稳定杆,10-伸缩缝预制模块,11-横穿钢筋,12

‑ꢀ

搭接钢筋,13-梁体预埋钢筋,14-回填混凝土,15-桥面铺装,16-梁体,17-桥梁护栏,18

‑ꢀ

防水折角,19-模块接头,20-互锁型卡口,21-防滑结构。

具体实施方式

40.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

41.在本技术实施例的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

42.下面结合图1-图8对本实用新型作详细说明。

43.一种新型预制模块化无缝桥梁伸缩装置,如图1和图2所示,包括伸缩缝预制模块10,所述伸缩缝预制模块10包括外锚组件和设置在外锚组件内侧的内锚组件,所述外锚组件和内锚组件的外侧和底部连接有预制模块锚固组件8,所述外锚组件内侧填充有具有弹

性的高分子填充料。

44.如图4所示,本实施例中,所述外锚组件包括两个截面形状为l形且相对设置的第一支撑板1和第二支撑板2,所述内锚组件包括两个截面形状为l形且相对设置的第一锚固板3 和第二锚固板4,所述预制模块锚固组件8穿过第一支撑板1与第一锚固板3螺栓连接,所述预制模块锚固组件8穿过第二支撑板2与第二锚固板4螺栓连接。所述第一锚固板3和第二锚固板4上设置有数个锚固孔7,可增强与高分子材料的连接强度。

45.所述第一支撑板1的截面宽度大于第二支撑板2的截面宽度,且第一支撑板1靠近第二支撑板2的一侧设置有凸起部5,所述第二支撑板2靠近第一支撑板1的一侧设置有凹陷部 6,所述第一支撑板1跨过伸缩缝通过所述凸起部5和凹陷部6与第二支撑板2间隙配合。

46.如图3所示,所述第一锚固板3与第二锚固板4之间设置有稳定杆9(也称为弹簧杆),所述稳定杆9为可伸缩结构,其外表面与高分子填充料粘结在一起,可以随着伸缩体一起伸缩,对高分子材料的变形起到约束作用,保证了材料不会因为无规则变形造成撕裂和破坏,也防止因伸缩体被压缩时表面弓起太高,造成行车危险,同时对承载也有帮助。

47.如图5和图6所示,所述伸缩缝预制模块10的两端设置有模块接头19,所述模块接头为互锁型卡口20,所述互锁型卡口20为梯形结构。

48.如图7所示,所述伸缩缝预制模块10的上表面设置有防滑结构21。本实施例中,所述防滑结构为花纹,在另一实施例中,所述防滑结构为喷涂在伸缩缝预制模块10表面的颗粒物。

49.如图8所示,位于横桥向端部的伸缩缝预制模块10设置有向上的防水折角18,桥梁护栏17的下部设置有与所述防水折角18尺寸匹配的凹槽。防水折角18安装在所述凹槽中,可有效防止接头处漏水,延长使用寿命。

50.桥梁的梁体16端部设置有梁体预埋钢筋13,所述梁体预埋钢筋13连接有l形的搭接钢筋12,所述搭接钢筋12的两条边分别与设置在伸缩缝预制模块10底部和侧面的预制模块锚固组件8固定连接。

51.本实用新型的施工过程如下,共分为8个施工过程:

52.1.进场前准备

53.(1)检查伸缩装置所有零部件运输途中有无损坏及施工现场的伸缩缝装置型号、长度、配件及数量是否正确。

54.(2)检测梁缝间隙是否满足设计要求。

55.(3)各种主要材料必须按要求送检装工作合格后方能使用。

56.2.槽区检查及清理

57.(1)检查混凝土梁安装槽口尺寸是否满足设计、安装要求,必要时应加以修整。

58.a用风镐凿毛混凝土槽区,在凿除砼时,不能破坏预埋件和桥梁原有结构。保护槽口以外的混凝土。废渣堆放在彩条布上。槽区长、宽、符合施工图要求。

59.b槽区修整后,检查梁体钢筋的分布情况,仔细观察梁体预埋钢筋是否满足设计要求,对不符合要求的采用植筋补强。

60.c将槽区破碎的混凝土及杂物清理干净。

61.3.确定安装基准

62.根据设计图纸要求,在安装槽区外侧测出路面标高点,并做好基准点标识。

63.4.关模

64.用模板将梁缝两侧关模,模板与槽区内预埋钢筋固定牢固,并将四周的缝隙填好,防止漏浆,保证浇注混凝土时,混凝土不漏入梁缝。

65.5.组装预制模块

66.将预制模块通过模块接头进行现场对接,对接后用定位工装进行表面调平并固定,直至所有模块拼装完成。

67.6.安装预制模块

68.根据路面标高及基准线,结合图纸要求,用专用定位工装将拼装好的预制模块锚固组件与梁体预埋钢筋13和钢筋网(横穿钢筋11)点焊定位,检查位置度、平面度、直线度无误后,将锚固组件与预埋钢筋焊接牢固。

69.7.混凝土浇注

70.在浇筑回填混凝土14之前,必须由专人复检锚固组件的焊接牢固度、直线度,与路面的高差及间隙尺寸等。

71.将缝区两侧1米范围内的路面清扫干净,并用塑料薄膜或其他材料覆盖,防止浇混凝土时污染路面。

72.(1)向槽区浇注混凝土,并振捣密实,每道伸缩装置必须连续安装完成。

73.(2)复核伸缩装置表面与路面标高(相邻的桥面铺装15)平齐,满足设计要求。

74.8.混凝土养生

75.1)在其上覆盖一层草包或麻袋,浇水,保持潮湿。气温偏低时,要保温。在混凝土的强度达到要求以前,不准有任何车辆通过,以防止伸缩装置松动和混凝土的破坏。

76.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。