1.本实用新型涉及弹条成型装置技术领域,更具体地说,特别涉及一种铁路轨道弹条成型装置。

背景技术:

2.弹条的成型主要是通过把加热软化后的钢条通过成型装置弯曲成一定的形状。如专利号为cn201921871950.6的实用新型专利公开了一种铁路轨道弹条成型装置,该装置通过设置冲压保护装置,避免了弹条在成型过程中由于弹条两端所受的力矩过大而造成的中心支撑组件处的弹条应力过于集中,进而使弹条靠近中心支撑组件处的变形超出塑性变形范围发生断裂或损坏,使弹条的取出较为方便。

3.然而,传统的弹条成型装置无法对成型后的钢条进行及时的冷却,导致加热软化的钢条还是具备有一定的弹性,对其取出后经常会回弹发生变形,严重影响弹条质量,若保证弹条的正常成型,需要一定时间的挤压,但这样无非浪费了较多的时间。

技术实现要素:

4.本实用新型的目的在于提供一种铁路轨道弹条成型装置,旨在解决现有的条成型装置无法对成型后的钢条进行及时的冷却,导致加热软化的钢条还是具备有一定的弹性,对其取出后经常会回弹发生变形,严重影响弹条质量的技术问题。

5.本实用新型是这样实现的:

6.一种铁路轨道弹条成型装置,包括顶模板a与底模板b,所述底模板b上对应设置有两组底模块b,所述底模板b的中部设置有底模块a,所述顶模板a上对应设置有两组顶模块b,两组所述顶模块b分别与两组所述底模块b相对应,所述顶模板a的中部设置有顶模块a,所述顶模块a与所述底模块a相对应;所述顶模板a上设置有冷却组件,所述冷却组件包括集气管,所述集气管设置在所述顶模板a上,所述集气管上分别设置有连接管以及三组出风管,三组所述出风管分别与顶模块a以及两组顶模块b相对应。

7.作为本实用新型的优选技术方案,所述底模块a上与所述顶模块a上均设置有调节组件,所述调节组件包括安装架,两组所述调节组件的安装架分别设置在所述底模块a上与所述顶模块 a上,所述安装架上穿设有双向螺杆,两组所述底模块b以及两组所述顶模块b分别螺纹连接在两组所述调节组件的双向螺杆上,且所述顶模板a与所述底模板b上均开设有移动槽,两组所述底模块b与两组所述顶模块b分别卡设在四组所述移动槽内。

8.作为本实用新型的优选技术方案,所述安装架内设置有旋钮,所述双向螺杆设置在所述旋钮上,所述旋钮上开设有多组防滑槽。

9.作为本实用新型的优选技术方案,两组所述底模块b上均设置有安装组件,所述安装组件包括按压板,所述按压板上设置有拉杆,所述按压板通过所述拉杆穿设在所述底模块b上,且所述拉杆上套设有压缩弹簧。

10.作为本实用新型的优选技术方案,所述按压板上开设有凹槽。

11.作为本实用新型的优选技术方案,两组所述底模块b上与两组所述顶模块b上均设置有滚轮。

12.与现有技术相比,本实用新型的有益效果是:

13.1.在对加热软化后的钢条进行挤压成型时,通过将其置于底模块a以及两组底模块b上,通过将顶模板a安装于冲压机构上,以控制顶模板a进行冲压作业,通过顶模板a带动其设置的顶模块a以及两组顶模块b对已经安装好的钢条进行冲压成型;在冷却组件的配合下,当处于冲压成型的状态时,通过外部冷气源将冷气输入集气管内,通过集气管将冷气输送至三组出风管处喷出,对挤压成型后的钢条弯折处进行完成的冷却,完成硬化工作,防止回弹变形。

14.2.在调节组件的配合下,可分别通过两组调节组件来调节两组底模块b之间的间距以及两组顶模块b之间的间距,调节后依然使得两组顶模块b的位置与两组底模块b的位置相对应,可以适应多种型号的弹条生产,不需要更换其他的成型装置,不仅提高了成型的效率,还降低了使用的成本。

附图说明

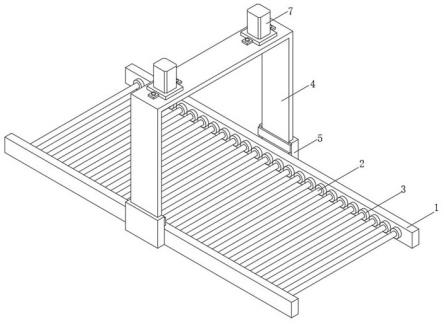

15.图1是本实用新型一种铁路轨道弹条成型装置的立体结构示意图;

16.图2是本实用新型一种铁路轨道弹条成型装置的爆炸结构示意图;

17.图3是本实用新型一种铁路轨道弹条成型装置中顶模板的结构示意图;

18.图4是本实用新型一种铁路轨道弹条成型装置中冷却组件的结构示意图;

19.图中附件名称与附图编号的对应关系:

20.101、顶模板a;102、底模板b;103、移动槽;104、底模块a; 105、底模块b;106、压缩弹簧;107、凹槽;108、按压板;109、拉杆;110、滚轮;112、双向螺杆;113、旋钮;114、安装架;115、顶模块b;117、出风管;118、顶模块a;119、集气管;120、连接管。

具体实施方式

21.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述。

22.实施例:

23.参照图1至图4所示:一种铁路轨道弹条成型装置,包括顶模板a101与底模板b102,底模板b102上对应设置有两组底模块b105,底模板b102的中部设置有底模块a104,顶模板a101 上对应设置有两组顶模块b115,两组顶模块b115分别与两组底模块b105相对应,顶模板a101的中部设置有顶模块a118,顶模块a118与底模块a104相对应。在对加热软化后的钢条进行挤压成型时,通过将其置于底模块a104以及两组底模块b105 上,通过将顶模板a101安装于冲压机构(图未示)上,以控制顶模板a101进行冲压作业,通过顶模板a101带动其设置的顶模块a118以及两组顶模块b115对已经安装好的钢条进行冲压成型。

24.顶模板a101上设置有冷却组件,冷却组件包括集气管119,集气管119设置在顶模板a101上,集气管119上分别设置有连接管120以及三组出风管117,三组出风管117分别与顶模块a118以及两组顶模块b115相对应。设置的冷却组件是用来冷却冲压成型后的弹条的,具体在进行使用时将集气管119上的连接管120与外部冷气源(图未示)相连接,当处于

冲压成型的状态时,通过外部冷气源将冷气输入集气管119内,通过集气管119将冷气输送至三组出风管117处喷出,对挤压成型后的钢条弯折处进行完成的冷却,完成硬化工作,防止回弹变形。

25.其中,请参阅图2与图3,底模块a104上与顶模块a118 上均设置有调节组件,调节组件包括安装架114,两组调节组件的安装架114分别设置在底模块a104上与顶模块a118上,安装架114上穿设有双向螺杆112,两组底模块b105以及两组顶模块b115分别螺纹连接在两组调节组件的双向螺杆112上,且顶模板a101与底模板b102上均开设有移动槽103,两组底模块 b105与两组顶模块b115分别卡设在四组移动槽103内,安装架 114内设置有旋钮113,双向螺杆112设置在旋钮113上。

26.设置的调节组件是用来调节两组底模块b105之间的间距以及两组顶模块b115之间的间距的,具体在进行调节时,通过直接转动旋钮113,使得旋钮113在安装架114内旋转带动双向螺杆112进行转动,从而使得两组底模块b105以及两组顶模块 b115在其设置的双向螺杆112上进行运动来调节相互之间的间距,调节后依然使得两组顶模块b115的位置与两组底模块b105 的位置相对应,可以适应多种型号的弹条生产,不需要更换其他的成型装置,不仅提高了成型的效率,还降低了使用的成本。

27.在一些实施例当中,请参阅图2,旋钮113上开设有多组防滑槽。在多组防滑槽的作用下有效增加了调节时与手指之间的摩擦。

28.其中,请参阅图2,两组底模块b105上均设置有安装组件,安装组件包括按压板108,按压板108上设置有拉杆109,按压板108通过拉杆109穿设在底模块b105上,且拉杆109上套设有压缩弹簧106。设置的的安装组件是用来安装钢条的,直接使其位于两组按压板108之间,在压缩弹簧106的作用下对其进行固定,避免在冲压时移位掉落,提高了生产的质量。

29.在一些实施例当中,请参阅图2,按压板108上开设有凹槽 107,方便对钢条进行安装定位。

30.在一些实施例当中,请参阅图2,两组底模块b105上与两组顶模块b115上均设置有滚轮110。有效降低钢条冲压移动时的摩擦。

31.本实用新型的操作步骤为:

32.将顶模板a101安装于冲压机构上,将集气管119上的连接管120与外部冷气源相连接,通过将钢条置于两组按压板108 之间,在压缩弹簧106的作用下对其进行固定,控制顶模板a101 进行冲压作业,通过顶模板a101带动其设置的顶模块a118以及两组顶模块b115对已经安装好的钢条进行冲压成型。当处于冲压成型的状态时,通过外部冷气源将冷气输入集气管119内,通过集气管119将冷气输送至三组出风管117处喷出,对挤压成型后的钢条弯折处进行完成的冷却,完成硬化工作。

33.在对多种型号的弹条进行冲压时,通过直接转动旋钮113,使得旋钮113在安装架114内旋转带动双向螺杆112进行转动,从而使得两组底模块b105以及两组顶模块b115在其设置的双向螺杆112上进行运动来调节相互之间的间距,调节后依然使得两组顶模块b115的位置与两组底模块b105的位置相对应,可以适应多种型号的弹条生产。

34.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原

则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。