1.本发明属于冷轧带钢板形控制技术领域,涉及一种基于板形闭环调节量的弯辊力输出控制方法。

背景技术:

2.冷轧带钢板形控制的调节机构有中间辊弯辊、工作辊弯辊和轧辊倾斜三种形式。在弯辊的闭环反馈控制运行时,如遇到变带钢规格的情况,大多数系统均会将弯辊的闭环调节量清零,然后在进行下一规格的计算。这种设置方式的初始目的是因规格变化,当前的闭环调节量并不满足新规格带钢的生产要求,因此须将其先清零。但经生产调查发现,此种方式虽然清除了弯辊闭环调节量,但同时也导致了弯辊实际值在弯辊闭环调节量清零瞬间会有垂直式波动,如果弯辊闭环调节量很大,则会导致弯辊实际值瞬间变为另一个很大或很小的值,不仅会损坏弯辊执行液压缸,更会导致板形质量问题,甚至会出现断带的可能。

3.经走访大量冷连轧带钢生产企业后发现,众多厂家均存在此问题,而且因自动控制的反应时间为毫秒级,厂家试图通过人工方式解决此问题,但效果甚微。因此,该现象也是目前各冷轧钢厂所面临和亟待解决的问题。

4.目前众多学者的研究均是对轧制结果进行修正,无论是预报模型还是机理分析模型,均是从轧制结果的角度出发,反向设定能实现该结果的轧制工艺数据,但对于弯辊力在控制过程中的数据波动现象和数据传递策略等问题,仍鲜有人研究。

技术实现要素:

5.为解决上述技术问题,本发明的目的是提供一种基于板形闭环调节量的弯辊力输出控制方法,避免因弯辊力预设定值、弯辊力手动调节值、弯辊闭环反馈控制的控制量发生极具变化而导致弯辊力实际值出现明显波动。

6.本发明提供一种基于板形闭环调节量的弯辊力输出控制方法,包括:步骤1:依据pi控制器的设定原理与规则,并结合生产工艺数据,设置板形闭环反馈控制系统中的工作辊弯辊pi控制器的连续控制方程;步骤2:对工作辊弯辊pi控制器的连续控制方程进行离散变换,建立工作辊弯辊闭环反馈控制的控制量的计算方程,设置工作辊弯辊pi控制器的积分系数的计算方式,并对进行限幅处理;步骤3:依据pi控制器的设定原理与规则,并结合生产工艺数据,设置板形闭环反馈控制系统中的中间辊弯辊pi控制器的连续控制方程;步骤4:对中间辊弯辊pi控制器的连续控制方程进行离散变换,建立中间辊弯辊闭环反馈控制的控制量的计算方程,设置中间辊弯辊pi控制器的积分系数的计算方式,并对进行限幅处理;步骤5:依据冷连轧带钢板形控制原理和步骤2中的计算结果,建立在带

钢规格变换时的清零过程;步骤6:依据步骤2中的计算结果和步骤5中的清零过程,结合工作辊弯辊力手动调节值、工作辊弯辊力预设定值,建立在带钢规格变换时工作辊弯辊力实际值的计算形式;步骤7:依据冷连轧带钢板形控制原理和步骤4中的计算结果,建立在带钢规格变换时的清零过程;步骤8:依据步骤4中的计算结果和步骤7中的清零过程,结合中间辊弯辊力手动调节值、中间辊弯辊力预设定值,建立在带钢规格变换时中间辊弯辊力实际值的计算形式;步骤9:依据步骤5中的设定形式和步骤6中的计算形式及步骤7中的设定形式和步骤8中的计算形式,建立带钢剪切轧制阶段与清零后的保持功能;步骤10:将步骤1至步骤8中的设置形式和计算结果以及步骤9中的清零后的保持功能传递到弯辊板形调控机构,实现弯辊力输出控制方法的生产应用。

7.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤1具体为:设工作辊弯辊闭环控制的调节量为、工作辊弯辊的板形偏差值为、工作辊弯辊pi控制器的比例系数为、工作辊弯辊pi控制器的积分系数为,则工作辊弯辊pi控制器的连续控制方程为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,为工作辊弯辊的补偿系数,s为微分算子,s=d/dt。

8.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤2具体为:步骤2.1:依据pi控制器离散方程的求解方式,将工作辊弯辊pi控制器的连续控制方程转化为可供执行机构使用的工作辊弯辊闭环反馈控制的控制量:

ꢀꢀꢀꢀꢀꢀ

(2)其中,为板形闭环反馈控制系统的数据扫描周期;为工作辊弯辊的板形偏差值的离散形式;步骤2.2:设工作辊弯辊pi控制器的积分系数的计算方式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)其中,为工作辊弯辊的工艺系数;为稳态阶段轧制速度,单位m/min;步骤2.3:依据冷轧带钢生产的工艺标准,对进行限幅处理,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

9.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤3具体为:设中间辊弯辊闭环控制的调节量为、中间辊弯辊的板形偏差值为、中间辊弯辊pi控制器的比例系数为、中间辊弯辊pi控制器的积分系数为,则中间辊弯辊pi控制器的连续控制方程为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)其中,为中间辊弯辊的补偿系数,s为微分算子,s=d/dt。

10.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤4具体为: 步骤4.1:依据pi控制器离散方程的求解方式,将中间辊弯辊pi控制器的连续控制方程转化为可供执行机构使用的中间辊弯辊闭环反馈控制的控制量,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)其中,为板形闭环反馈控制系统的数据扫描周期;为中间辊弯辊的板形偏差值的离散形式;步骤4.2:中间辊弯辊pi控制器的积分系数的计算方式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)其中,为中间辊弯辊的工艺系数;为轧制速度,单位m/min;步骤4.3:依据冷轧带钢生产的工艺标准,对进行限幅处理,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)。

11.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤5具体为:为防止在带钢规格变换时板形质量出现异常,设定当带钢的目标宽度或带钢的目标厚度改变时,令,即的清零过程;当带钢的目标宽度和带钢的目标厚度均不变时,则恢复到当前计算值。

12.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤6具体为:步骤6.1:设工作辊弯辊力手动调节值为、工作辊弯辊力预设定值为,则工作辊弯辊力实际值的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

其中,工作辊弯辊力预设定值由板形闭环反馈控制系统中基础自动化控制计算得到;工作辊弯辊力手动调节值和工作辊弯辊力实际值均由板形闭环反馈控制系统中过程自动化控制采集得到;步骤6.2:设在带钢规格变化前,最后计算周期的工作辊弯辊实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)其中,为最后计算周期的工作辊弯辊力手动调节值;为最后计算周期的工作辊弯辊闭环反馈控制的控制量;为最后计算周期的工作辊弯辊力预设定值;步骤6.3:设在带钢规格变化瞬时,瞬时计算周期的工作辊弯辊力实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)其中,瞬时计算周期的工作辊弯辊力手动调节值;为瞬时计算周期的工作辊弯辊闭环反馈控制的控制量;为瞬时计算周期的工作辊弯辊力预设定值;步骤6.4:带钢规格变化时;令和,此时,;即工作辊弯辊力实际值没有因而产生的剧烈数值波动。

13.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤7具体为:为防止在变换带钢规格时板形质量出现异常,设定当带钢的目标宽度或带钢的目标厚度改变时,令中间辊弯辊闭环控制的控制量,即的清零过程;当带钢的目标宽度和带钢的目标厚度均不变时,则恢复到当前计算值。

14.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤8具体为:步骤8.1:设中间辊弯辊力手动调节值、中间辊弯辊力预设定值,则的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)其中,中间辊弯辊力预设定值由板形闭环反馈控制系统中基础自动化控制计算得到;中间辊弯辊力手动调节值和中间辊弯辊力实际值均由板形闭环反馈控制系统中过程自动化控制采集得到;步骤8.2:设在带钢规格变化前,最后计算周期的中间辊弯辊力实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)其中,最后计算周期的中间辊弯辊力手动调节值;为最后计算周期的中间辊弯辊闭环反馈控制的控制量;为最后计算周期的中间辊弯辊力预设定值;

步骤8.3:设在带钢规格变化瞬时,瞬时计算周期的中间辊弯辊力实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)其中,瞬时计算周期的中间辊弯辊力手动调节值;为瞬时计算周期的中间辊弯辊力闭环反馈控制的控制量;为瞬时计算周期的中间辊弯辊力预设定值;步骤8.4:当带钢规格变化时,令和,此时,;即中间辊弯辊力实际值没有因而产生的剧烈数值波动。

15.在本发明的基于板形闭环调节量的弯辊力输出控制方法中,所述步骤9具体为:与清零后保持功能的保持功能是指:在带钢轧制生产进入到剪切运行阶段时,工作辊弯辊闭环反馈控制的控制量和中间辊弯辊闭环反馈控制的控制量不再进行周期运算,其数值并保持在某一数值;具体利用焊缝通过四机架信号和助卷皮带打开信号的工艺表征特点,设立在带钢剪切阶段弯辊闭环控制的控制量清零后的保持功能;设定方式为:当检测到焊缝通过四机架信号,且同时带钢规格改变时,与清零后并保持为零;当检测到助卷皮带打开信号后,取消与的清零后的保持功能;若检测到焊缝通过四机架信号时,带钢规格没有改变,与无清零后的保持功能,此时助卷皮带打开信号对与没有影响。本发明的一种基于板形闭环调节量的弯辊力输出控制方法,至少具有以下有益效果:1、增加了带钢规格变化时,弯辊闭环反馈控制的控制量的设定方式,实现了在带钢目标宽度或厚度变化时弯辊闭环反馈控制的控制量的清零功能,提升了剪切阶段的带钢质量。

16.2、增加了弯辊闭环反馈控制的控制量在剪切阶段的保持功能,提升了弯辊闭环反馈控制的控制量在剪切阶段的稳定性。

17.3、充分利用冷轧机组中的系统功能,利用焊缝过四机架信号和助卷皮带打开信号以实现清零功能和保持功能的精确控制。

附图说明

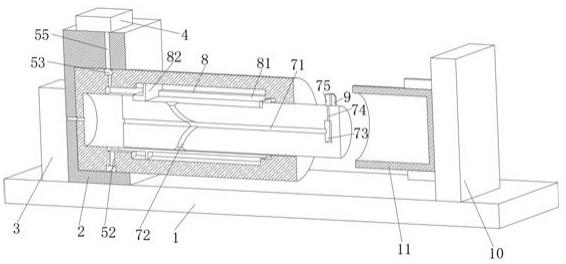

18.图1是本发明的一种基于板形闭环调节量的弯辊力输出控制方法的流程图;图2是工作辊弯辊闭环反馈控制的控制量的计算值示意图;图3是中间辊弯辊闭环反馈控制的控制量的计算值示意图;图4是工作辊弯辊闭环反馈控制的控制量在带钢规格变化时的输出设定流程示图;图5是工作辊弯辊力实际值的优化示意图;图6是中间辊弯辊闭环反馈控制的控制量在带钢规格变化时的输出设定流程示图;

图7是中间辊弯辊力实际值的优化示意图;图8是中间辊、工作辊弯辊闭环反馈控制的控制量在剪切阶段的优化示意图。

具体实施方式

19.本发明开发了一种基于板形闭环调节量的弯辊力输出控制方法。根据程序设定逻辑,弯辊力实际值由弯辊力预设定值、弯辊力手动调节值、弯辊闭环反馈控制的控制量三个子部分组成。当其中某个子部分发生变化,则必然会导致弯辊力实际值发生巨大波动。当变化量较小时,不会引起异常板形特征。若变化量较大,则极易导致产品质量缺陷。因此,需要采取一种设定措施让弯辊力预设定值、弯辊力手动调节值、弯辊闭环反馈控制的控制量发生极具变化时,弯辊力实际值没有明显骤变,而是以趋于平缓的形式过度要下一个值。该方法依据弯辊控制的pi控制模型、液压辊缝控制设定流程、助卷皮带信号、焊缝过4机架信号、带钢规格变化的控制流程,建立了弯辊力实际值的输出控制方法,并将其应用于弯辊力的设定中,避免因弯辊力预设定值、弯辊力手动调节值、弯辊力闭环反馈调节值的变化而导致弯辊力实际值出现明显波动。

20.本发明首先依据pi控制器的设定原理建立工作辊弯辊、中间辊弯辊pi控制器的连续控制方程,并形成离散化计算形式;其次,依据在带钢规格变化阶段板形闭环控制的特点,建立工作辊弯辊、中间辊弯辊的闭环反馈控制的控制量在带钢规格变化时的清零过程。然后,针对于闭环反馈控制的控制量的清零过程,可能产生的对弯辊力实际值的影响,建立规格变化时工作辊弯辊、中间辊弯辊的弯辊力实际值的输出形式;最后,依据板形闭环反馈控制系统在剪切阶段的控制特点,建立工作辊弯辊、中间辊弯辊实际值在剪切阶段的输出形式。

21.如图1所示,本发明一种基于板形闭环调节量的弯辊力输出控制方法,包括如下步骤:步骤1:依据pi控制器的设定原理与规则,并结合生产工艺数据,设置板形闭环反馈控制系统中的工作辊弯辊pi控制器的连续控制方程,具体为:设工作辊弯辊闭环控制的调节量为、工作辊弯辊的板形偏差值为、工作辊弯辊pi控制器的比例系数为、工作辊弯辊pi控制器的积分系数为,则工作辊弯辊pi控制器的连续控制方程为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,为工作辊弯辊的补偿系数,s为微分算子,s=d/dt。

22.步骤2:对工作辊弯辊pi控制器的连续控制方程进行离散变换,建立工作辊弯辊闭环反馈控制的控制量的计算方程,设置工作辊弯辊pi控制器的积分系数的计算方式,并对进行限幅处理,具体为:步骤2.1:依据pi控制器离散方程的求解方式,将工作辊弯辊pi控制器的连续控制方程转化为可供执行机构使用的工作辊弯辊闭环反馈控制的控制量:

ꢀꢀꢀꢀꢀ

(2)其中,为板形闭环反馈控制系统的数据扫描周期;为工作辊弯辊的板形偏差值的离散形式;步骤2.2:设工作辊弯辊pi控制器的积分系数的计算方式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)其中,为工作辊弯辊的工艺系数;为稳态阶段轧制速度,单位m/min;步骤2.3:依据冷轧带钢生产的工艺标准,对进行限幅处理,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)在本实例中,以宽度为880mm、厚度为0.18mm的带钢为例,稳态阶段轧制速度,由工艺数据查的:、,则依据式(3)算出的。图2为截取的某一阶段的的计算值。

23.步骤3:依据pi控制器的设定原理与规则,并结合生产工艺数据,设置板形闭环反馈控制系统中的中间辊弯辊pi控制器的连续控制方程,具体为:设中间辊弯辊闭环控制的调节量为、中间辊弯辊的板形偏差值为、中间辊弯辊pi控制器的比例系数为、中间辊弯辊pi控制器的积分系数为,则中间辊弯辊pi控制器的连续控制方程为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)其中,为中间辊弯辊的补偿系数,s为微分算子,s=d/dt。

24.步骤4:对中间辊弯辊pi控制器的连续控制方程进行离散变换,建立中间辊弯辊闭环反馈控制的控制量的计算方程,设置中间辊弯辊pi控制器的积分系数的计算方式,并对进行限幅处理,具体为: 步骤4.1:依据pi控制器离散方程的求解方式,将中间辊弯辊pi控制器的连续控制方程转化为可供执行机构使用的中间辊弯辊闭环反馈控制的控制量,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)其中,为板形闭环反馈控制系统的数据扫描周期;为中间辊弯辊的板形偏差值的离散形式;步骤4.2:中间辊弯辊pi控制器的积分系数的计算方式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)其中,为中间辊弯辊的工艺系数;为轧制速度,单位m/min;步骤4.3:依据冷轧带钢生产的工艺标准,对进行限幅处理,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)本实施例中,由工艺数据查的:、,则依据式(7)算出的。图3为截取的某一阶段的的计算值。

25.步骤5:依据冷连轧带钢板形控制原理和步骤2中的计算结果,建立在带钢规格变换时的清零过程。

26.带钢规格变化是指当带钢的目标宽度或带钢的目标厚度变化时,即认为带钢规格发生改变。其中,带钢的目标宽度和目标厚度均属于冷轧带钢的基本工艺参数,由轧制规程得到。

27.为防止在带钢规格变换时板形质量出现异常,设定当带钢的目标宽度或带钢的目标厚度改变时,令,即的清零过程;当带钢的目标宽度和带钢的目标厚度均不变时,则恢复到当前计算值。具体设定流程如图4所示。

28.步骤6:依据骤2中的计算结果和步骤5中的清零过程,结合工作辊弯辊力手动调节值、工作辊弯辊力预设定值,建立在带钢规格变换时工作辊弯辊力实际值的计算形式,当被设为0时,如果不对工作辊弯辊力实际值进行相应调整,则会使产生剧烈的波动。具体为:步骤6.1:设工作辊弯辊力手动调节值为、工作辊弯辊力预设定值为,则工作辊弯辊力实际值的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)其中,工作辊弯辊力预设定值由板形闭环反馈控制系统中基础自动化控制计算得到;工作辊弯辊力手动调节值和工作辊弯辊力实际值均由板形闭环反馈控制系统中过程自动化控制采集得到;步骤6.2:设在带钢规格变化前,最后计算周期的工作辊弯辊实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)其中,为最后计算周期的工作辊弯辊力手动调节值;为最后计算周期的工作辊弯辊闭环反馈控制的控制量;为最后计算周期的工作辊弯辊力预设定值;

步骤6.3:设在带钢规格变化瞬时,瞬时计算周期的工作辊弯辊力实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)其中,瞬时计算周期的工作辊弯辊力手动调节值;为瞬时计算周期的工作辊弯辊闭环反馈控制的控制量;为瞬时计算周期的工作辊弯辊力预设定值;步骤6.4:带钢规格变化时,令和,此时,;即工作辊弯辊力实际值没有因而产生的剧烈数值波动。

29.在本实例中,图5为经步骤5和步骤6优化后、的实测数据图像。从图中可以看出,被清零,但并没有剧烈波动,而是呈线性变化到另一数值,符合步骤5和步骤6的优化设定逻辑。

30.步骤7:依据冷连轧带钢板形控制原理和步骤4中的计算结果,建立在带钢规格变换时的清零过程,具体为:为防止在变换带钢规格时板形质量出现异常,设定当带钢的目标宽度或带钢的目标厚度改变时,令中间辊弯辊闭环控制的控制量,即的清零过程;当带钢的目标宽度和带钢的目标厚度均不变时,则恢复到当前计算值。具体设定流程如图6所示。

31.步骤8:依据步骤4中的计算结果和步骤7中的清零过程,结合中间辊弯辊力手动调节值、中间辊弯辊力预设定值,建立在带钢规格变换时中间辊弯辊力实际值的计算形式,当步骤7中的被设为0时,如果不对中间辊弯辊实际值进行相应调整,则会使产生剧烈的波动。

32.步骤8.1:设中间辊弯辊力手动调节值、中间辊弯辊力预设定值,则的表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)其中,中间辊弯辊力预设定值由板形闭环反馈控制系统中基础自动化控制计算得到;中间辊弯辊力手动调节值和中间辊弯辊力实际值均由板形闭环反馈控制系统中过程自动化控制采集得到;步骤8.2:设在带钢规格变化前,最后计算周期的中间辊弯辊力实际值为,表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)其中,最后计算周期的中间辊弯辊力手动调节值;为最后计算周期的中间辊弯辊闭环反馈控制的控制量;为最后计算周期的中间辊弯辊力预设定值;步骤8.3:设在带钢规格变化瞬时,瞬时计算周期的中间辊弯辊力实际值为,

表达式为:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)其中,瞬时计算周期的中间辊弯辊力手动调节值;为瞬时计算周期的中间辊弯辊力闭环反馈控制的控制量;为瞬时计算周期的中间辊弯辊力预设定值;步骤8.4:当带钢规格变化时,令和,此时,;即中间辊弯辊力实际值没有因而产生的剧烈数值波动。

33.在本实例中,图7为经步骤7和步骤8优化后、的实测数据图像。当前生产状态为由宽度880mm、厚度0.18 mm变为宽度892mm、厚度0.23 mm,图7中两条竖线区域为变规格前后的剪切位置。可看出,被清零,但并没有剧烈波动,而是呈线性变化到另一数值,符合步骤7和步骤8的优化设定逻辑。

34.步骤9:由于剪切轧制阶段属于非稳态生产过程,剪切轧制阶段的与的计算结果并不能准确反应带钢质量,而此时若带钢规格变化,则会导致与的计算结果更加偏离真实生产状态;依据步骤5中的设定形式和步骤6中的计算形式及步骤7中的设定形式和步骤8中的计算形式,建立带钢剪切轧制阶段与清零后的保持功能。

35.与清零后保持功能的保持功能是指:在带钢轧制生产进入到剪切运行阶段时,工作辊弯辊闭环反馈控制的控制量和中间辊弯辊闭环反馈控制的控制量不再进行周期运算,其数值并保持在某一数值。

36.在带钢连续生产过程中,焊缝是带钢分卷的关键标识。焊缝通过四机架信号则代表当前卷带钢的生产已进入尾声;当检测到助卷皮带打开信号时,则代表下一卷带钢已正式开始生产。因此,利用焊缝通过四机架信号和助卷皮带打开信号的工艺表征特点,设立在带钢剪切阶段弯辊闭环反馈控制的控制量清零后的保持功能。具体设定方式为:当检测到焊缝通过四机架信号,且同时带钢规格改变时,与清零后并保持为零;当检测到助卷皮带打开信号后,取消与的清零后的保持功能;若检测到焊缝通过四机架信号时,带钢规格没有改变,与无清零后的保持功能,此时助卷皮带打开信号对与没有影响。

37.在本实例中,图8为经步骤9优化后的与的计算图像。图8中两条竖线区域为剪切位置,可看出,在剪切位置时,与均维持在某一数值不动。

38.步骤10:将步骤1至步骤8中的设置形式和计算结果以及步骤9中的清零后的保持功能传递到弯辊板形调控机构,实现弯辊力输出控制方法的生产应用。

39.弯辊板形调控机构是实现冷轧带钢板形动态调整的重要手段之一,包括中间辊弯辊和工作辊弯辊。本方法中的步骤1、步骤2、步骤5和步骤6组成了工作辊弯辊的设置部分;步骤3、步骤4、步骤7和步骤8组成了中间辊弯辊的设置部分;步骤9则在步骤1至步骤8的基

础上,依据冷轧带钢生产中的剪切阶段的轧制特点,建立弯辊闭环反馈控制的控制量在剪切轧制的设置方式,并应用到实际生产中。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明的思想,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。