1.本发明涉及构成在气囊装置中使用的气囊缓冲器的气囊用基布,所述气囊装置用于缓和汽车等的碰撞事故中对人体造成的冲击。

背景技术:

2.作为用于缓和汽车等交通工具的碰撞事故中对人体造成的冲击的装置,正在推进向交通工具中安装气囊装置。作为在碰撞时因气体而膨胀从而吸收缓和人体冲击的气囊装置,除了驾驶席用气囊装置和副驾驶席用气囊装置之外,为了保护乘客,帘式气囊、侧部气囊、膝部气囊、后部气囊等气囊装置在车辆中的安装也逐渐实用化。进而,提出了如下的气囊装置:为了保护行人,如由朝着车厢外侧膨胀那样的气囊缓冲器构成的气囊装置;在朝着与汽车座椅设置侧相反的一侧(远侧)发生侧面碰撞时,如由限制坐在与碰撞侧的相反方向的乘客朝向碰撞侧移动那样的气囊缓冲器构成的远侧气囊装置等。

3.这些气囊装置的气囊缓冲器平时被折叠得较小来进行收纳。在传感器检测到事故冲击,气囊缓冲器发生展开膨胀时,折叠因充气器中产生的气体而被推展开,并且,气囊缓冲器挤破收纳部位的覆盖部分而飞出,并充分膨胀,由此挡住人体。

4.近年来,为了使气囊装置能够应对于广泛的碰撞条件,气囊缓冲器的尺寸日益变大,要求收纳尺寸的紧凑化、轻量化。

5.另外,通过抑制展开气体的泄露、长时间维持内压来延长人体束缚的时间,提高安全性的要求也正在提高。除了利用通风孔来控制气体压力的驾驶席用、副驾驶席用等的气囊之外,对于不设置通风孔的帘式气囊、行人气囊、远侧气囊等而言,抑制展开气体的泄露变得特别重要。对于气囊用基布而言,抑制气体从高压展开时的基布网眼、缝制部泄露成为课题。

6.另外,近年来为了实现抑制气囊的气体泄露,通常使用对织物涂布有机硅而得到的有机硅涂布基布。但是,涂布有有机硅的基布会发生涂布不均,因由基布的网眼导致的有机硅断裂等而使高压下的内压保持性不充分。另外,为了解决该问题而涂布大量的有机硅时,存在基布的单位面积重量、厚度增加而作为气囊的重量、收纳性恶化的问题。

7.另一方面,以下的专利文献1中提出了层压有膜的气囊用基布。由于作为连续体的膜对织物进行覆盖,因此高压下的内压保持性优异,但与有机硅涂布基布相比,因膜原材料自身、层压的特性而存在基布坚硬、气囊缓冲器的收纳性差的问题。另外,若为了柔软化而将膜进行薄膜化,则有可能粘接性、耐揉搓性恶化,或者不耐受热层压时的热、压力而产生针孔,高压下的内压保持性恶化。

8.进而,无论是有机硅涂布基布还是膜层压基布,均存在如下课题:在气囊展开时,缝制部承载高压,基布被缝制丝拉扯而产生网眼,因气体泄露而导致内压保持性恶化。另外,存在如下倾向:层压有膜的基布容易因缝纫针的插入而对膜造成应力,一部分膜被破坏而剥离,气体泄露变多。

9.现有技术文献

10.专利文献

11.专利文献1:日本特表2005-535488号公报

技术实现要素:

12.发明要解决的问题

13.鉴于前述背景技术的水准,本发明要解决的问题在于,提供兼顾了柔软且轻量、收纳性良好、耐热/耐湿热后的高压展开性良好的构成气囊缓冲器的气囊用基布,进而,提供缝制后的气囊的内压保持性优异的构成气囊缓冲器的气囊用基布。

14.用于解决问题的方案

15.为了解决前述课题,本发明人等进行深入研究并反复实验,结果出乎预料地发现:如果是具有以下特征的气囊用基布,则能够解决该课题,从而完成了本发明。

16.即,本发明如下所示。

17.[1]一种气囊用基布,其中,织物的至少单面被具有粘接层的多层膜覆盖,该基布的滑脱阻力的经纬的平均值为350n/2.5cm以上。

[0018]

[2]根据前述[1]所述的气囊用基布,其中,前述气囊用基布的弯曲部厚度与两张重叠厚度之比(弯曲部厚度/两张重叠厚度)为2.0以下。

[0019]

[3]根据前述[1]或[2]所述的气囊用基布,其中,前述气囊用基布的300kpa的高压透气度为1.0l/cm2/min以下。

[0020]

[4]根据前述[1]~[3]中任一项所述的气囊用基布,其中,前述气囊用基布在80℃、95%的高温高湿热条件下处理400小时后的刮擦数(scrub)为600次以上。

[0021]

[5]根据前述[1]~[4]中任一项所述的气囊用基布,其中,前述气囊用基布的布面覆盖系数为1800以上且2400以下。

[0022]

[6]根据前述[1]~[5]中任一项所述的气囊用基布,其中,前述气囊用基布的使缝纫针通过时的静态透气度的值为0.30l/dm2/min以下。

[0023]

[7]根据前述[1]~[6]中任一项所述的气囊用基布,其中,针对将在前述气囊用基布的覆盖有多层膜的面中露出的经纱在其露出部分的经纱方向中央进行切割而得到的截面、或者将在前述气囊用基布的覆盖有多层膜的面中露出的纬纱在其露出部分的纬纱方向中央进行切割而得到的截面,利用sem进行观察,将从经纱或纬纱的宽度方向中央的纱底部起至多层膜表面为止的距离设为a,将从经纱或纬纱的宽度方向端部的多层膜表面起至宽度方向中央的多层膜表面高度为止的距离设为b时,基布截面厚度比b/a为0.2以上且0.6以下。

[0024]

[8]根据前述[1]~[7]中任一项所述的气囊用基布,其中,前述多层膜的单位面积重量为5~30g/m2。

[0025]

[9]根据前述[1]~[8]中任一项所述的气囊用基布,其中,前述多层膜的粘接层包含聚酰胺系树脂。

[0026]

[10]根据前述[9]所述的气囊用基布,其中,前述聚酰胺系树脂为共聚聚酰胺。

[0027]

[11]根据前述[9]或[10]所述的气囊用基布,其中,前述聚酰胺系树脂的熔点为100~160℃。

[0028]

[12]根据前述[9]或[10]所述的气囊用基布,其中,前述聚酰胺系树脂的玻璃化转

变温度为0~80℃。

[0029]

[13]一种气囊,其包含前述[1]~[12]中任一项所述的气囊用基布。

[0030]

[14]一种侧帘式气囊,其包含前述[1]~[12]中任一项所述的气囊用基布。

[0031]

[15]一种行人气囊,其包含前述[1]~[12]中任一项所述的气囊用基布。

[0032]

[16]一种远侧气囊,其包含前述[1]~[12]中任一项所述的气囊用基布。

[0033]

发明的效果

[0034]

如果利用本发明所述的气囊用基布来制作气囊缓冲器,则承载有高压的状态下的基布和缝制部的网眼受到抑制,形成气密性和耐压性优异的气囊缓冲器,另外,形成收纳性优异且轻量的气囊缓冲器,成为尤其是还适合于要求内压保持性、收纳性的侧帘式气囊、行人气囊、远侧气囊的用途的气囊用基布。

附图说明

[0035]

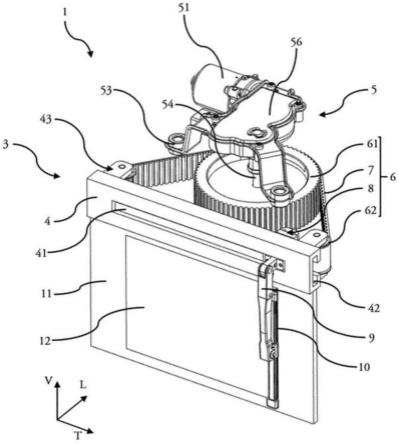

图1是评价基布的弯曲部厚度时的图。

[0036]

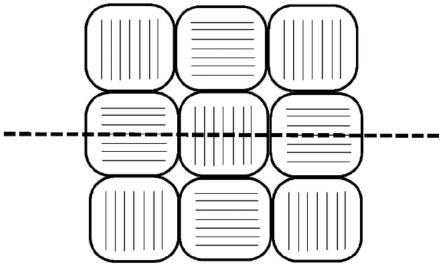

图2是评价缝纫针穿刺后的静态透气度时的试样准备的图。

[0037]

图3是利用sem来评价基布截面厚度比时的基布切割位置的示意图。

[0038]

图4是利用sem来评价基布截面厚度比时切割后的基布的剖视图。

[0039]

图5是实施例中使用的侧帘式气囊的俯视图。

具体实施方式

[0040]

以下,详细说明本发明的实施方式,但本发明不限定于这些实施方式和例示物等,可以在不超出本发明的主旨和均等范围的范围内任意变更。

[0041]

本实施方式的气囊用基布是织物的至少单面被多层膜覆盖的气囊用基布,其特征在于,该基布的滑脱阻力的经纬的平均值为350n/2.5cm以上。

[0042]

构成气囊用基布的纤维的总纤度优选为200dtex~600dtex,更优选为300dtex~500dtex。如果是200dtex以上的纤度,则基布强度不会不足,另一方面,如果是600dtex以下的纤度,则展开速度不会变慢。另外,总纤度越低,则越能够将基布的硬度、单位面积重量抑制得较低。

[0043]

构成气囊用基布的纤维的单纱纤度优选为2.0dtex~7.0dtex,更优选为2.0~4.0dtex。如果是2.0dtex以上,则在缝制时不会因缝纫针而导致长丝的损伤,缝制部(膨胀部与非膨胀部的边界部)的强度不会降低或者展开时不会发生破坏,另一方面,如果是7.0dtex以下,则不会发生透气量变大、展开速度变慢那样的情况。另外,单纱纤度越小,则越能够将基布的硬度抑制得较低。进而,单纱纤度越小,则织物的蜷曲越会降低,表面变得平坦,与膜的粘接性提高。另外,为了使织物平坦化,可以使用具有扁平状、三角形、五边形等多边形状等截面形状的单纱。

[0044]

从兼顾机械物性、内压保持性和硬度的观点出发,气囊用基布的布面覆盖系数(cf)适合为1800~2400,更优选为1900~2300,进一步优选为2200以下。若布面覆盖系数为1800以上,则能够获得气囊所需的基布强度、气密性。另一方面,布面覆盖系数为2400以下且越小,则基布变得越柔软。另外,布面覆盖系数越小,则基布单位面积重量变得越轻,因此,优选为2400以下。需要说明的是,布面覆盖系数(cf)用下式表示。

[0045]

cf=√(d)

×

(2

×

w)

[0046]

{式中,d为构成纱的经纬平均的总纤度(dtex),w为经纬平均的织密度(根/2.54cm)。}

[0047]

需要说明的是,气囊用基布的布面覆盖系数是指构成基布的织物的布面覆盖系数。

[0048]

本实施方式的气囊用基布是利用多层膜覆盖织物而得到的气囊用基布。优选利用层压加工来覆盖膜。

[0049]

覆盖织物的多层膜由至少两个层构成,其中,将与织物粘接的层称为“粘接层”,将作为气囊用基布的膜面且露出至最表面的层称为“外层”。

[0050]

多层膜可以是层叠有粘接层和外层的粘接层/外层的两层构成,也可以是粘接层/中间层/外层的三层构成、粘接层/胶粘(glue)层/中间层/胶粘层/外层的五层构成。另外,可以进一步包含除了上述之外的其它层。以下,针对多层膜进行说明。

[0051]

(粘接层)

[0052]

粘接层是在热层压加工时受到来自加热辊的热而发生熔融、软化,并粘接于织物表面的层。从粘连性、粘接性、柔软性的观点出发,粘接层优选包含玻璃化转变温度为0~80℃、熔点为100~160℃的树脂(本说明书中称为“树脂a”)。上述粘接层除了包含上述树脂a之外,也可以包含其它树脂(本说明书中称为“树脂b”)。上述树脂a和上述树脂b可以分别为1种,也可以为多种。上述粘接层可以仅由树脂a构成,也可以进一步包含上述树脂b、后述添加剂。

[0053]

上述树脂a的玻璃化转变温度优选为0~80℃、更优选为10~70℃、进一步优选为20~60℃。玻璃化转变温度为0℃以上时,可进一步抑制膜的耐粘连性。另外,从抑制湿热环境下的膜与织物的粘接降低、气囊用基布的耐刮擦性的观点出发也优选。进而,成为折叠组装性良好、反弹少的膜和气囊用基布。另一方面,通过将玻璃化转变温度设为80℃以内,从而气囊用基布的柔软性优异。另外,上述玻璃化转变温度可利用后述实施例中记载的方法来测定。

[0054]

树脂a为多种时,各树脂a的玻璃化转变温度可以相同也可以不同。

[0055]

上述树脂a的熔点优选为100~160℃、更优选为110~150℃、进一步优选为120~140℃。通过将熔点设为100℃以上,从而即便在高温的使用环境下也能够维持与基布的粘接强度,并且,能够拓宽层压加工时的温度、压力、时间等条件的范围(也称为工艺窗口),能够得到品质稳定的多层膜。另一方面,通过设为160℃以下,从而在层压加工时所需的温度不会过高,能够抑制热对织物、膜造成的损伤。

[0056]

另外,上述熔点可利用后述实施例中记载的方法来测定。

[0057]

树脂a为多种时,构成树脂a的各树脂的熔点可以相同也可以不同。另外,包含多种树脂a且存在多个熔解峰时,树脂a的高温侧的熔解峰温度优选为100~160℃、更优选为110~150℃、进一步优选为120~140℃。

[0058]

作为上述树脂a,从相对于使用环境中的温湿度变化而言的柔软性、粘接性等特性变化小的观点出发,优选为聚酰胺系树脂。其中,作为上述聚酰胺系树脂,优选为共聚聚酰胺(a-1)、二聚酸系聚酰胺(a-2)、热塑性聚酰胺弹性体(a-3),从柔软性、粘接性、高压下的内压保持性、成本的观点出发,更优选为共聚聚酰胺(a-1)。

[0059]

作为上述共聚聚酰胺(a-1),可列举出使用两种以上的作为构成脂肪族系聚酰胺的单体成分而已知的单体成分(例如构成聚酰胺6、聚酰胺66、聚酰胺610、聚酰胺11、聚酰胺12的单体成分)并进行共聚而得到的共聚聚酰胺,可列举出聚酰胺6/66、聚酰胺6/12、聚酰胺6/11、聚酰胺6/66/11等。

[0060]

作为上述二聚酸系聚酰胺(a-2),可列举出使用将天然植物油的脂肪酸(碳原子数为18的不饱和脂肪酸(例如油酸、亚油酸等))进行二聚化而得到的原料而成的二聚酸系聚酰胺。

[0061]

作为上述热塑性聚酰胺弹性体(a-3),可列举出软链段(非晶相)包含聚醚、硬链段(结晶相)包含聚酰胺成分的热塑性聚酰胺弹性体(还包括二聚酸系热塑性聚酰胺弹性体)。

[0062]

其中,从柔软性和粘接性、高压下的内压保持性特别优异的观点出发,优选为聚酰胺6/12。

[0063]

上述粘接层中使用的聚酰胺树脂的粘度数为50~200ml/g、更优选为80~180ml/g、进一步优选为100~150ml/g。如果粘度数为50ml/g以上,则不会发生熔融的树脂向织物中过度浸透而导致气囊用基布变得过硬的情况。另一方面,如果粘度数为200ml/g以下,则粘接层浸透至织物表层的单纱内,能够因锚固效应而得到充分的粘接性。需要说明的是,前述粘度数是按照iso307而求出的值,是在96%硫酸水溶液中溶解0.5质量%聚酰胺系树脂时的粘度数。

[0064]

上述粘接层中,除了包含上述树脂a之外,还可以包含上述树脂b。此时使用的树脂b可优选列举出酸改性聚烯烃、离聚物、热塑性聚酰胺弹性体等。从低温环境下的柔软性、粘接性的观点出发,玻璃化转变温度优选为40℃以下,更优选为30℃以下,进一步优选为20℃以下。另外,熔点优选为80~160℃的范围。

[0065]

另外,作为上述粘接层(100质量%)中的上述树脂b的质量比例,从粘接性的观点出发,优选为90质量%以下、更优选为80质量%以下、进一步优选为70质量%以下。

[0066]

上述粘接层可以在不损害粘接性等实用特性的范围内适当包含抗粘连剂、润滑剂、结晶成核剂、阻燃剂、抗静电剂、抗氧化剂、紫外线吸收剂、光稳定剂、着色剂、填充剂等各种添加剂。其中,从粘接层的耐粘连性进一步提高的观点出发,优选包含抗粘连剂、结晶成核剂和/或润滑剂,更优选包含抗粘连剂和/或结晶成核剂,进一步优选包含抗粘连剂和结晶成核剂。

[0067]

作为上述抗粘连剂,可列举出交联聚苯乙烯、交联丙烯酸类(pmma)树脂、氟(ptfe)颗粒等有机系颗粒;二氧化硅系颗粒、高岭土、碳酸钙等无机系颗粒等。

[0068]

作为上述结晶成核剂,可列举出滑石、氧化铝、高岭土、高熔点聚酰胺(例如熔点超过160℃的聚酰胺)等。

[0069]

作为上述润滑剂,可列举出脂肪族系酰胺、金属皂等。

[0070]

从粘接性和耐粘连性的观点出发,上述树脂a(例如共聚聚酰胺等)相对于上述粘接层100质量%的质量比例优选为10质量%以上、更优选为20质量%~100质量%、进一步优选为30质量%~100质量%。

[0071]

作为上述粘接层(100质量%)中的上述添加剂的质量比例,从粘接性与耐粘连性的观点出发,优选为30质量%以下、更优选为20质量%以下、进一步优选为10质量%以下。

[0072]

(外层)

[0073]

从防止因在热层压加工时发生熔融而粘贴于辊、防止针孔的观点出发,前述外层必须由具有比粘接层更高熔点的树脂构成。

[0074]

上述外层中使用的树脂的熔点优选比上述树脂a的熔点高20℃以上,更优选高25℃以上,进一步优选高30℃以上。上述外层中使用的上述树脂的熔点根据在与织物进行层压的工序中使用的加热辊上的熔接(贴附)容易度来确定,通过使用熔点比树脂a的熔点高20℃以上的树脂,从而不易发生在热辊上的熔接,能够实现稳定的层压。

[0075]

需要说明的是,粘接层中包含多种树脂a时和/或外层中包含多种树脂时,上述熔点是指:归属于层中包含的多种树脂的熔解峰温度之中,出现在最高温侧的熔解峰温度为加工熔解峰温度。

[0076]

另外,前述外层特别是在层叠于织物时成为最外层,因此,外层的柔软性会对层压基布的柔软性造成影响。因而,从能够得到柔软性、对于折叠时产生的应力的耐性、气密性、耐缝纫针穿刺性、强度、阻燃性、滑动性等特性优异的外层的观点出发,优选为聚酰胺系树脂、聚酯系树脂。

[0077]

作为上述聚酰胺系树脂,可列举出作为上述粘接层中包含的树脂a而例示出的聚酰胺系树脂(a-1、a-2、a-3),其可以单独使用,也可以共混多种来使用。

[0078]

作为上述聚酯系树脂,优选为热塑性聚酯弹性体,可列举出例如软链段使用聚醚成分的类型(聚醚-聚酯型)、软链段使用聚酯成分的类型(聚酯-聚酯型)等。

[0079]

(中间层)

[0080]

作为上述中间层,可列举出例如由直链状低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、聚丙烯等聚烯烃系树脂、酸改性聚烯烃系树脂、聚烯烃共聚树脂、聚烯烃系热塑性弹性体、酸改性聚烯烃系弹性体等中的单独一种或共混有多种的组合物形成的层,从柔软性的观点出发,优选包含聚烯烃共聚树脂或/和聚烯烃系热塑性弹性体。

[0081]

(胶粘层)

[0082]

上述胶粘层是用于将多层膜的各层贴合的层,可列举出例如由酸改性聚乙烯、酸改性聚丙烯等包含具有极性的官能团的酸改性聚烯烃系树脂或/和聚烯烃系热塑性弹性体形成的层等,理想的是:根据对于在使用用途中的耐热性等的要求来选择。

[0083]

上述胶粘层可以是仅由1种树脂组成的层,也可以是包含多种树脂的层。

[0084]

(多层膜)

[0085]

多层膜是至少2层以上的膜。多层膜的柔软性对气囊的收纳性会造成影响,对于层压有柔软性高的膜的基布而言,在气囊收纳时的紧凑性方面能够得到优异的性能。

[0086]

进而推测:基布发生伸缩变形时产生的膜的阻力根据膜厚度而变大,其会对至剥离为止的次数造成影响。因此,多层膜的厚度优选为5~30μm,更优选为5~25μm、进一步优选为5~20μm。这些范围根据强度与柔软性的平衡来确定,厚度为5μm以上时,膜的机械特性充分,厚度为30μm以下时,柔软性变得良好。

[0087]

层压至气囊用基布的多层膜的单位面积重量优选为5~30g/m2、更优选为5~25g/m2、进一步优选为5~20g/m2、特别优选为5~15g/m2。如果膜的单位面积重量为5g/m2以上,则能够得到与织物的良好粘接性、高的内压保持性。另一方面,如果膜的单位面积重量为30g/m2以下,则基布不会过硬。

[0088]

优选通过层压而对织物覆盖膜,但在利用膜来覆盖织物之前,使织物的表面进行

平坦化是重要的。通过对表面平坦的织物来粘接加工膜,从而膜与织物的接触面积增加,在热层压时不会施加过量的热、压力而能够得到充分的粘接性,并且,能够抑制针孔的产生。由于能够抑制针孔的产生,因此,容易应用于薄的膜,能够得到柔软性优异的气囊用基布。另外,由于织物平坦,因而,在热层压时能够对膜均匀地施加热和压力,因此,膜的树脂成分不会深深地浸透填充至织造纱之间等织物内部,能够得到柔软且耐揉搓性良好的气囊用基布。进而,借助所覆盖的膜的厚度均匀性,因缝纫针而对膜造成的应力得以分散,膜的局部破坏、剥离得以降低,并且,对缝制部施加应力时的缝制网眼也受到抑制,能够提高通过缝制而构成的气囊缓冲器的内压保持性。平坦化方法没有限定,从简便性的观点出发,优选为基于压延的处理。压延时的温度优选为100℃以上且220℃以下。如果为100℃以上,则能够维持压延后的织物结构,如果为220℃以下,则织物不会热劣化。

[0089]

压延时的线压优选为0.5~15kn/cm。如果压力为0.5kn/cm以上,则能够使压延后的织物结构平坦,提高与膜的粘接性。另一方面,如果压延压力为15kn/cm以下,则织物变为纸状,不会变硬。

[0090]

压延优选在织物的单侧、即层压侧实施。通过对织物的单面实施压延,从而能够维持对于与膜的粘接性而言必须的平坦性,且织物变为纸状,能够抑制变硬。

[0091]

织物的因层压加工的热而平坦化的表面有时会大致恢复至加工前的表面状态。但是,经层压层叠的膜层会保持大致均匀的覆膜厚度而覆盖织物表面的凹凸。

[0092]

层压加工法可列举出:使用加热辊,以辊对辊的方式连续进行层压的热层压法;进行减压而单次层压的真空层压法等,优选将上述多层膜的上述粘接层与上述合成纤维织物(基布)在例如加热温度为120~160℃的温度范围内实施。另外,层压时的线压优选为0.01~1.5kn/cm。如果为0.01kn/cm以上,则表现出膜与基布的粘接力,另一方面,如果为1.5kn/cm以下,则在层压时能够抑制膜产生针孔。

[0093]

优选对织物进行压延处理后立即进行层压加工,由此,会降低膜浸透至织造纱之间等织物内而导致基布变硬的情况,因此容易折叠。另外,能够避免覆盖织物的膜的厚度局部变薄,因此,即便因针穿刺等而承受局部应力也能够避免因膜破损而发生剥离等。

[0094]

对于织物的压延处理和层压加工可以在前述范围内适当实施,但为了在层压加工中使膜的粘接层发生熔融、软化而得到与织物的充分粘接性,优选与压延处理相比在高温下进行加工,为了抑制膜的针孔,优选在与压延处理相比为低压的线压下进行加工。

[0095]

本实施方式的气囊用基布的单位面积重量优选为140g/m2以上且240g/m2以下。如果为140g/m2以上,则不易发生基布的机械强度的不足,如果为240g/m2以下,则气囊的重量不会过重。

[0096]

本实施方式的气囊用基布的滑脱阻力的经纬平均值为350n/2.5cm以上,优选为400n/2.5cm以上且1000n/2.5cm以下,更优选为450n/2.5cm以上且950n以下/2.5cm。如果基布的滑脱阻力的经纬平均值为350n/2.5cm以上,则能够抵抗基布上施加有应力时的网眼剥离,有助于高压下的低透气。利用在前述多层膜和织物之间进行化学设计而得到的粘接力、以及膜在织物表面的实质粘接面积变多那样的加工方法,能够调整气囊用基布的滑脱阻力。为了提高粘接力,优选在多层膜的组成设计中选择共聚聚酰胺,将织物设为聚酰胺纤维。另外,作为使膜与织物表面的粘接面积增加的加工方法,还优选对织物实施压延加工来进行热层压。

[0097]

进而,如果气囊用基布的滑脱阻力大,则缝制的气囊会展开,能够降低对缝制丝承载有载荷时的基布的网眼,明显有助于提高气囊的内压保持性。

[0098]

另一方面,如果滑脱阻力的经纬平均值为1000n/2.5cm以下,则能够抑制极端的跳针、起皱的发生而进行缝制。

[0099]

本实施方式的气囊用基布即便长时间暴露在高温、高湿下的严苛环境中,也需要耐受由折叠导致的弯曲、长时间的汽车振动、气囊展开时的摩擦等。因此,对于内压保持性而言,耐刮擦性(耐揉搓性)非常重要。为了使耐刮擦性提高,不仅膜与织物的粘接性良好较为重要,由于膜自身的柔软性、以及不会因膜向织物内部的局部渗透而发生膜厚的局部薄化、膜厚均匀,从而使揉搓应力不会集中至膜与织物的界面处也是重要的。本实施方式的气囊用基布的耐刮擦数次数为600冲程(次)以上、优选为800冲程以上、更优选为1000冲程以上。在小于600冲程(stroke)的情况下,有时发生膜剥落的剥离现象问题,在安装于汽车时,膜面容易因外部力而剥落或者膜面容易因高温高压气体等而剥落。由此,在气囊展开时无法良好地维持内压,因此,在车辆碰撞时有时导致保护乘客的性能发生异常。

[0100]

本实施方式中,将气囊用基布折弯时的弯曲部的厚度与将气囊用基布重叠两张时的厚度之比(弯曲部厚度/两张重叠厚度)为2.0以下,优选为1.8以下,更优选为1.7以下。若将气囊用基布折弯时的弯曲部的厚度与将气囊用基布重叠两张时的厚度之比为2.0以下,则能够减小将气囊缓冲器折叠时的体积,形成收纳性优异的气囊。该厚度比是由柔软的织物构成、多层膜为轻量薄膜、在多层膜的组成设计中设为柔软、在多层膜的粘贴加工中使膜不会浸透至织造纱之间等织物内从而避免基布变硬的方法所带来的结果。

[0101]

本实施方式的气囊用基布的使尚未穿过纱的缝纫针通过而开孔时的静态透气度为0.50l/dm2/min以下,优选为0.40l/dm2/min以下,进一步优选为0.30l/dm2/min以下。如果针穿刺后的静态透气度为0.50l/dm2/min以下,则在气囊展开时能够抑制气体从缝制部泄露。这是由多层膜为轻量薄膜、在多层膜的组成设计中设为柔软、由于在多层膜的粘贴加工中能够避免覆盖织物的膜的厚度局部变薄因而利用所覆盖的膜的厚度均匀性来避免局部剥离所带来的结果。

[0102]

本实施方式的气囊用基布的300kpa下的基布的透气度为1.0l/cm2/min以下,更优选为0.8l/cm2/min以下,进一步优选为0.7l/cm2/min以下。如果300kpa下的基布的透气度为1.0l/cm2/min以下,则能够抑制气囊展开时从基布的网眼泄露气体,对于在更高压力下展开的气囊缓冲器是有用的。这是由气囊用基布的滑脱阻力高和耐刮擦性高所带来的结果。通过覆盖来抑制网眼、抑制由揉搓导致的局部剥离的要素会抑制高压负载下的覆盖剥离透气性。

[0103]

在本实施方式的气囊用基布的经纱或纬纱的宽度方向的sem截面观察中,将从经纱或纬纱的宽度方向中央的纱底部起至多层膜表面为止的距离设为a,将从经纱或纬纱的宽度方向端部的多层膜表面起至宽度方向中央的多层膜表面高度为止的距离记作b时,b/a为0.20以上且0.60以下,更优选为0.25以上且0.55以下,进一步优选为0.30以上且0.50以下。如果b/a为0.20以上,则膜沿着基布表面均匀层压,粘接力、滑脱阻力变高。另外,通过使膜不局部浸透至蜷曲的槽中,从而可形成柔软的基布。从织物的结构出发,b/a的上限为0.60。针对将在前述气囊用基布的覆盖有多层膜的面中露出的经纱在其露出部分的经纱方向中央进行切割而得到的截面、或者将在前述气囊用基布的覆盖有多层膜的面中露出的纬

纱在其露出部分的纬纱方向中央进行切割而得到的截面,利用sem进行观察。

[0104]

需要说明的是,如图3所示那样,关于利用sem进行观察的纱,在覆盖有多层膜的一面侧露出的部分之中,将其纱方向中央设为评价b/a时的基布切割位置。另外,至多层膜表面为止的距离a设为:经纱或纬纱的宽度方向两端(在图4中为12、12’)的中央(13)处的从纱的底部起至树脂层表面为止的高度。从经纱或纬纱的宽度方向端部的多层膜表面起至宽度方向中央的多层膜表面高度为止的距离b设为图4中的12或12’处的距离的平均。对于b/a,在针对经纱或纬纱分别测定5次而得到的数值的平均值之中,只要任意者为上述范围即可。需要说明的是,关于5次的测定部位,优选分别测定至少相距10cm以上的部位。进行测定的基布小而无法确保相距10cm以上的测定部位时,设为在不同部位测定5次而得到的值的平均值。

[0105]

实施例

[0106]

以下,列举出本发明的实施例和比较例来进行具体说明,但本发明不限定于下述例。

[0107]

(1)构成纱纤度

[0108]

针对从气囊用基布中不论经纬地取出的纱的表观纤度,按照jis l1096:2010的附录h测量5次,将其平均值作为构成纱的纤度(dtex)。

[0109]

(2)单纱数

[0110]

利用扫描型电子显微镜(keyence公司制、ve-9800)来观察气囊用基布的截面,数出10根织造纱的长丝数,将10根之中频率最高的长丝数设为单纱数。

[0111]

(3)单纱纤度

[0112]

构成纱纤度除以长丝数,设为单纱纤度(dtex)。

[0113]

(4)单位面积重量

[0114]

由按照jis l 1096:2010的8.3.2而测量的每单位面积的质量来求出气囊用基布(包括多层膜)和多层膜的单位面积重量。

[0115]

(5)织密度

[0116]

按照jis l1096:2010 8.6.1b)b法,通过附录fa来进行测量。

[0117]

(6)布面覆盖系数(cf)

[0118]

气囊用基布的布面覆盖系数(cf)由下式来求出:

[0119]

cf=√(d)

×

(2

×

w)

[0120]

{式中,d为构成纱的经纬平均的总纤度(dtex),w为经纬平均的织密度(根/2.54cm)。}

[0121]

(7)滑脱阻力

[0122]

除了使用将气囊用基布切成宽度25mm、长度200mm而得到的样品片之外,按照astm d6479,在经纬方向分别测定5次,将其10次的平均值设为滑脱阻力。

[0123]

(8)高温高湿热处理后的刮擦数

[0124]

将气囊用基布在80℃、95%的高温高湿条件下处理400小时。其后,使用刮擦数测试仪(井元制作所制),按照iso5981,对经纬均分别进行5次测定试验,将其平均值设为高温高湿热处理后的刮擦数。在层叠体从基布上开始剥离时的试验次数小于1000次的情况下记载数值,即便超过1000次也不发生剥离的情况下,记作1000。

[0125]

(9)气囊用基布的弯曲部厚度与两张重叠厚度之比

[0126]

使用厚度计(尾崎制作所制ffa-10),按照jisl1019来测定将气囊用基布层叠两张时的厚度。接着,将气囊用基布切成宽度5cm、长度10cm而制作样品片。以该样品片的膜面或有机硅面成为内侧的方式沿着长度方向折叠一次,将样品片的折缝部夹在3cm

×

6cm的金属板的下方,以与金属板合计达到10kg的方式承载30秒钟的重物。其后,使用相同的厚度计,如图1所示那样地以弯曲部来到厚度计的测定头的中心线的方式设置测定头,测量经过1分钟而稳定后的值。算出该弯曲部的厚度除以重叠两张基布的厚度而得到的值。关于该测定,在经纬方向分别各测定5次,将其平均值设为弯曲部厚度与重叠两张基布的厚度之比。

[0127]

(10)300kpa下的高压透气度

[0128]

使用capillary flow porometer cfp-1200aex(porous metrials,inc.制),以气囊用基布的多层膜面或有机硅面成为加压侧的方式进行设置,按照气体透过性试验模式来测定300kpa下的气体的透气量。将该测定进行5次,将平均值设为300kpa下的高压透气度。

[0129]

(11)缝纫针穿刺后的静态透气度

[0130]

对seiko sewing machine公司制的lsc-8bl-1安装风琴机针(organ needles)dpx17(#21),以无缝纫纱且间距达到50针/10cm的方式直线开针孔,准备图2所示那样的试样。针孔的线以位于静态透气度测定机(东洋精机公司制的frazier permeameter fp-2)的测定直径的中心、且气囊用基布的膜面或有机硅面成为加压侧的方式进行设置,按照iso9237测定5次500pa下的透气度,将平均值设为缝纫针穿刺后的静态透气度。

[0131]

(12)基布截面厚度比(b/a)

[0132]

如图3所示那样,将在气囊用基布的覆盖有多层膜的面中露出的经纱在其露出部分的经纱方向中央进行切割,利用扫描型电子显微镜(keyence公司制的ve-9800)来观测该基布截面。此时的基布截面的示意图为图4。将从经纱的宽度方向两端(图4中,12、12’)的中央(13)的纱底部起至多层膜表面为止的距离设为a,将从经纱的宽度方向端部(12或12’)的多层膜表面起至宽度方向中央的多层膜表面高度为止的距离设为b,测定b/a。结果设为5次测定得到的数值的平均值。另外,关于5次的测定部位,分别测定至少相距10cm以上的部位。需要说明的是,关于经纱的宽度方向两端(12或12’),将在拍摄得到的sem图像中位于最左侧的经纱截面的左侧面的位置设为12,将位于最右侧的经纱截面的右侧面的位置设为12’。

[0133]

(13)气囊的内压保持性

[0134]

在缝制丝为1400dtex、运针数为5.0针/cm的条件下,利用4mm宽的双列缝制来缝制图5所示的形状且容量24l的侧帘式气囊。

[0135]

向侧帘式气囊中插入内管,将展开气体从后端的气体供给口朝向前膨胀部和后膨胀部引导。内管使用由聚酰胺6

·

6纤维、700dtex/105f制成的经纬均为38根/inch(2.54cm)的平纹织布。以能够插入气体供给口那样的口径,在缝制丝为1400dtex、运针数为5.0针/cm的条件下,通过4mm宽的双列缝制将该布缝制成筒状。内管的前端为开口,进而,将缝制部设为上侧,将后膨胀部的气体供给的缺口朝着下侧设置。

[0136]

在上述侧帘式气囊的保护部中心部安装压力传感器。其后,不经折叠地以帘状设置于保持架,利用软管带将2.0mol储存气体充气器安装于气体供给口,使其展开。按照以下的评价基准来判定从50msec起至200msec为止时的内压保持率(200msec时内压/50msec时内压

×

100)。

[0137]

《评价基准》

[0138]

内压保持率为80~100%:

○

[0139]

内压保持率为50~79%:

△

[0140]

内压保持率为0~49%:

×

[0141]

(14)膜原料的熔点

[0142]

利用东洋精机制作所制的加压成形机“p2-30t-400”来制作150μm厚度的片,将使用dsc(perkin elmer公司制的“金刚石dsc”)以10℃/分钟的升温速度得到的熔解峰温度设为熔点。需要说明的是,关于加压成形条件,按照以下的条件来采取样品。

[0143]

(15)膜原料的玻璃化转变温度

[0144]

利用东洋精机制作所制的加压成形机“p2-30t-400”来制作0.9mm厚度的片,利用动态粘弹性测定机(anton-paar公司制的“mcr301”),在以下的条件下测定损耗角正切tanδ,将损耗角正切tanδ的峰温度设为玻璃化转变温度。

[0145]

·

测定模式:扭转(测定配件:srf10)

[0146]

·

样品:厚度=0.9mm宽度=10mm测定跨距=38mm

[0147]

·

法向力:-0.3n

[0148]

·

摆角:0.1%

[0149]

·

频率:1hz

[0150]

·

升温速度:2℃/分钟

[0151]

[实施例1]

[0152]

(多层膜)

[0153]

膜是层构成(质量%)包含“粘接层(20%)/胶粘层(10%)/中间层(50%)/胶粘层(10%)/外层(10%)”的4种5层的多层膜。粘接层使用采取copa1(商品名“ube nylon 7128b”(宇部兴产公司制)共聚聚酰胺6/12(tg=47℃、tm=128℃))11质量%、m-pe(商品名“admer nf587”(三井化学公司制)酸改性聚乙烯(tg=-24℃、tm=121℃))49质量%、包含结晶成核剂“micro ace p-8”的母料(基础树脂:copa1)10质量%、包含抗粘连剂“silton jc-70”的母料(基础树脂:copa1)30质量%,并进行干混而得到的原料。粘接层(100质量%)中包含的copa1为49质量%(包含源自基础树脂的成分),结晶成核剂为0.5质量%,抗粘连剂为1.5质量%。中间层使用将lldpe与obc分别以50质量%进行干混而得到的原料,胶粘层使用m-pe,外层使用h-tpae,由多层环状模具进行挤出,通过吹胀法来获得厚度10μm的多层膜。

[0154]

使用纤度为470dtex、单纱数为136根的尼龙66原纱,利用喷水织机来织造平纹织布后,实施精练、干燥。

[0155]

(压延、层压)

[0156]

使用加热器辊和树脂辊,在温度为135℃、线压为2.0kn/cm的条件下,通过压延而对织物的单面实施平坦化处理。

[0157]

接着,在实施了平坦化处理的织物侧层叠前述多层膜,通过层压来进行粘接。此时的层压条件如下所示。

[0158]

·

温度:160℃

[0159]

·

辊速度:15m/分钟

[0160]

·

线压:0.5kn/cm

[0161]

所得基布的经纬的织密度为49根/inch,多层膜的单位面积重量为10g/m2。将其它的基布物性示于以下的表1。

[0162]

[实施例2]

[0163]

基布的经纬的织密度为46根/inch、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0164]

[实施例3]

[0165]

多层膜的单位面积重量为30g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0166]

[实施例4]

[0167]

基布的经纬的织密度为54根/inch,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0168]

[实施例5]

[0169]

原纱的单纱数为72根、基布的经纬的织密度为46根/inch、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0170]

[实施例6]

[0171]

原纱的纤度为350dtex、基布的经纬的织密度为58根/inch、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0172]

[实施例7]

[0173]

原纱的纤度为350dtex、基布的经纬的织密度为60根/inch、多层膜的单位面积重量为30g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表1。

[0174]

[实施例8]

[0175]

织物的压延时的线压为0.8kn/cm、基布的经纬的织密度为46根/inch,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表2。

[0176]

[实施例9]

[0177]

织物的压延时的线压为5.0kn/cm、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表2。

[0178]

[实施例10]

[0179]

多层膜的单位面积重量为50g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表2。

[0180]

[实施例11]

[0181]

织物的压延时的线压为10kn/cm、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表2。

[0182]

[实施例12]

[0183]

在温度为135℃、线压为2.0kn/cm、15m/min的条件下对织物的表侧和里侧分别各进行一次压延处理,以使得织物的两面发生平坦化,多层膜的单位面积重量为30g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表2。

[0184]

[实施例13]

[0185]

粘接层使用采取l-tpae1(商品名“ubesta xpa 9055f1”(宇部兴产公司制)低熔点

热塑性聚酰胺弹性体(tg=-4℃、tm=164℃))60质量%、包含结晶成核剂“micro ace p-8”的母料(基础树脂:l-tpae1)10质量%、包含抗粘连剂“silton jc-70”的母料(基础树脂:l-tpae1)30质量%,并进行干混而得到的原料,除此之外,与实施例2同样地制作基布。需要说明的是,粘接层(100质量%)中包含的l-tpae1为98质量%(包含源自基础树脂的成分)、结晶成核剂为0.5质量%、抗粘连剂为1.5质量%。将所得基布物性示于以下的表2。

[0186]

[实施例14]

[0187]

粘接层使用采取l-tpae2(商品名“ubesta xpa 9040f1”(宇部兴产公司制)低熔点热塑性聚酰胺弹性体(tg=-43℃、tm=133℃))60质量%、包含结晶成核剂“micro ace p-8”的母料(基础树脂:l-tpae2)10质量%、包含抗粘连剂“silton jc-70”的母料(基础树脂:l-tpae2)30质量%,并进行干混而得到的原料,除此之外,与实施例2同样地制作基布。需要说明的是,粘接层(100质量%)中包含的l-tpae2为98质量%(包含源自基础树脂的成分)、结晶成核剂为0.5质量%、抗粘连剂为1.5质量%。将所得基布物性示于以下的表2。

[0188]

[比较例1]

[0189]

不对织物实施基于压延处理的平坦化处理,基布的织密度为46根/inch、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表3。

[0190]

所得基布的织物与多层膜的粘接性不充分,气体从基布、缝制部的泄露大,气囊展开时的内压保持性不充分。

[0191]

[比较例2]

[0192]

不对织物实施基于压延处理的平坦化处理,多层膜的单位面积重量为10g/m2、层压时的线压为1.8kn/cm,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表3。

[0193]

比较例2中,基于层压的线压高,膜产生针孔,气囊展开时的内压保持性不充分。

[0194]

[比较例3]

[0195]

不对织物实施基于压延处理的平坦化处理,多层膜的单位面积重量为45g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表3。

[0196]

所得基布的单位面积重量重,折叠性差,气囊展开时的内压保持性也不充分。

[0197]

[比较例4]

[0198]

织物的压延时的线压为0.2kn/cm、基布的经纬的织密度为46根/inch、多层膜的单位面积重量为20g/m2,除此之外,与实施例1同样地制作基布。将所得基布物性示于以下的表3。

[0199]

所得基布的压延线压低,织物的平坦化不充分,无法获得良好的气囊的内压保持性。

[0200]

[比较例5]

[0201]

使用纤度为470dtex、单纱数为136根的尼龙66原纱,利用喷水织机来实施织造、精练、干燥。其后,利用刮刀涂布有机硅,利用热处理而使有机硅发生交联,制作涂布基布。所得基布的经纬的织密度为46根/inch,有机硅树脂的单位面积重量为25g/m2。将其它的基布物性示于以下的表3。

[0202]

所得基布因基布、缝制部的网眼而导致的气体泄露大,气囊展开时的内压保持性

不充分。

[0203]

[比较例6]

[0204]

粘接层使用采取m-pe(商品名“admer nf587”(三井化学公司制)酸改性聚乙烯(tg=-24℃、tm=121℃))60质量%、包含结晶成核剂“micro ace p-8”的母料(基础树脂:m-pe)10质量%、包含抗粘连剂“silton jc-70”的母料(基础树脂:m-pe)30质量%,并进行干混而得到的原料,除此之外,与实施例2同样地制作基布。需要说明的是,粘接层(100质量%)中包含的m-pe为98质量%(包含源自基础树脂的成分)、结晶成核剂为0.5质量%、抗粘连剂为1.5质量%。将所得基布物性示于以下的表3。

[0205]

[实施例15]

[0206]

利用缝纫机对与实施例1同样制作的基布开针孔,并测定静态透气度,将所得结果示于以下的表4。

[0207]

[实施例16]

[0208]

利用缝纫机对与实施例8同样制作的基布开针孔,并测定静态透气度,将所得结果示于以下的表4。

[0209]

[比较例7]

[0210]

利用缝纫机对与比较例3同样制作的基布开针孔,并测定静态透气度,将所得结果示于以下的表4。

[0211]

所得基布因缝纫针而发生局部的膜剥离,透气度恶化。

[0212]

[表1]

[0213][0214]

[表2]

[0215][0216]

[表3]

[0217][0218]

[表4]

[0219]

【表4】

[0220][0221]

产业上的可利用性

[0222]

如果利用本发明所述的气囊用基布来制作气囊缓冲器,则在承载有高压的状态下的基布和缝制部的网眼受到抑制,形成气密性和耐压性优异的气囊缓冲器,另外,形成收纳性优异且轻量的气囊缓冲器,成为尤其是在要求内压保持性、收纳性的侧帘式气囊、行人气囊、远侧气囊的用途中也适合的气囊用基布。

[0223]

附图标记说明

[0224]

#1缝纫针穿刺线

[0225]

#2针孔线中心

[0226]

#3测定直径(透气评价机)

[0227]

#4测定头

[0228]

#5测定底座

[0229]

#6基布

[0230]

#7基布弯曲部

[0231]

1侧帘式气囊

[0232]

2缝制部(袋边界部)

[0233]

3充气器安装部

[0234]

4内管

[0235]

5开口部

[0236]

6接合部

[0237]

7保护区域的中心部多层膜

[0238]

11纱(经或纬)

[0239]

12纱宽度方向的端部

[0240]

12’纱宽度方向的端部

[0241]

13纱宽度方向的中央部

[0242]

a从经纱或纬纱的宽度方向中央的纱底部起至多层膜表面为止的距离

[0243]

b从经纱或纬纱的宽度方向端部的多层膜表面起至宽度方向中央的多层膜表面高度为止的距离

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。