1.本发明涉及打印耗材技术领域,尤其是涉及一种可拆卸地安装到成像设备的处理盒。

背景技术:

2.电子照相成像设备内通常具有图像处理单元和显影单元,利用显影单元提供的碳粉等显影剂,为图像处理单元上形成的静电潜像显影以在纸张等介质上形成可见图像。其中碳粉作为消耗品,需要不断地向电子照相成像设备内补充,一般采用可拆卸地安装至电子照相成像设备内显影单元的具有容纳一定量碳粉的处理盒向显影单元提供碳粉。

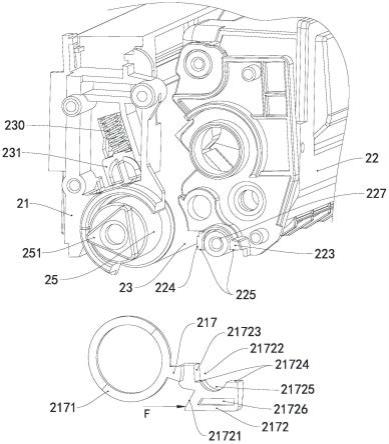

3.参见图1,现有一种处理盒1包括鼓框架11、显影框架12、感光鼓13和显影辊14,感光鼓13可绕自身轴线旋转地支承于鼓框架11的两端壁之间,显影辊14可绕自身轴线旋转地支承于显影框架12的两端壁之间,且显影框架12相对鼓框架11在接触位置和间隔位置之间转动。在接触位置,显影辊14与感光鼓13相接触;在间隔位置,显影辊14与感光鼓13分离。其中,现有处理盒1的显影框架12凸出设置有受力部15,受力部15用于接收成像设备提供的使显影框架12从接触位置移动到间隔位置的力f,从而使得显影框架12相对鼓框架11从接触位置移动到间隔位置,以使得显影辊14与感光鼓13处于分离状态,从而成像设备能够对感光鼓13上的余粉进行清洁,进而提升打印质量。

4.但是,现有部分成像设备不具有对感光鼓13进行余粉清洁的功能,则现有处理盒1的显影框架12上的受力部15会与此类成像设备的内部结构造成干涉,无法适配安装到此类成像设备内,从而限制了适配现有处理盒1的成像设备种类。此外,为了适配不具有对感光鼓13进行余粉清洁功能的成像设备,则需要额外增加一套注塑模具进行生产不具有受力部15的显影框架12,从而增加了生产成本。

技术实现要素:

5.为了解决上述问题,本发明的主要目的是提供一种能够适配不同种类成像设备、通用性强、工作稳定可靠且降低生产成本的处理盒。

6.为了实现上述的主要目的,本发明提供一种处理盒,处理盒可拆卸地安装到成像设备,处理盒包括鼓框架、显影框架、感光鼓、显影辊和分离件,感光鼓可绕自身轴线旋转地支承于鼓框架的两端壁之间,显影辊可绕自身轴线旋转地支承于显影框架的两端壁之间,且显影框架相对鼓框架在接触位置和间隔位置之间转动,在接触位置,显影辊与感光鼓相接触,在间隔位置,显影辊与感光鼓分离,分离件包括相连接的套环部和受力部,套环部可拆卸且相对感光鼓可转动地套设在感光鼓的第一轴端上,受力部包括受力面,受力面可接收成像设备的作用力使受力部绕感光鼓转动,受力部还开设有限位槽,显影框架的第一端壁外凸设置有凸台,凸台位于限位槽内,限位槽的推动面可抵接在凸台的联动面上以迫使显影框架从接触位置转动至间隔位置,且联动面限制推动面绕感光鼓在第一方向上转动,限位槽的限位面可抵接在凸台的阻挡面上,且阻挡面限制限位面绕感光鼓在第二方向上转

动,第二方向与第一方向相反设置。

7.本发明处理盒安装至成像设备后,成像设备在正常打印状态下,处理盒的显影框架相对鼓框架在接触位置,显影辊与感光鼓相接触,此时分离件中的受力部的受力面没有接收到成像设备的作用力,由于分离件中的套环部相对感光鼓可转动地套设在感光鼓的第一轴端上,从而分离件的套环部不会对感光鼓的旋转工作造成影响,储存在显影框架的粉仓内的碳粉从显影辊上稳定地转移到感光鼓上,进而在打印纸上实现一系列曝光、显影、转印等激光打印,使得处理盒的工作稳定可靠。

8.当成像设备需要清洁感光鼓时,成像设备的清洁单元对处理盒的受力部的受力面施加作用力,随着受力部的受力面接收到成像设备的作用力使得分离件的受力部绕感光鼓转动,则受力部中的限位槽的推动面抵接在显影框架中的凸台的联动面上以迫使显影框架从接触位置转动至间隔位置,使得显影辊与感光鼓分离,从而成像设备能够对感光鼓上的余粉进行清洁,进而提升打印质量。

9.由于本发明处理盒的分离件的套环部可拆卸地套设在感光鼓的第一轴端上,当本发明处理盒需要适配具有对感光鼓进行余粉清洁功能的成像设备时,则将分离件的套环部套设在感光鼓的第一轴端上,且使得显影框架的凸台位于分离件中的受力部的限位槽内,使得凸台的联动面限制限位槽的推动面绕感光鼓在第一方向上转动,并使得凸台的阻挡面限制限位槽的限位面绕感光鼓在第二方向上转动,第二方向与第一方向相反设置,从而在感光鼓的周向上将分离件的受力部稳定限制在显影框架的第一端壁上,从而在受力部的受力面接收成像设备的作用力使受力部绕感光鼓转动时,使得限位槽的推动面能够稳定抵接在凸台的联动面上以迫使显影框架从接触位置转动至间隔位置,从而确保分离件的工作稳定性和可靠性,进而提升具有分离件的处理盒的工作稳定性和可靠性。当本发明处理盒需要适配不具有对感光鼓进行余粉清洁功能的成像设备时,则将处理盒上的分离件拆卸下来,即将不具有分离件的处理盒适配至不具有对感光鼓进行余粉清洁功能的成像设备内,相对现有处理盒需要额外增加一套注塑模具进行生产不具有受力部的显影框架,本发明处理盒不需要额外增加一套注塑模具进行生产显影框架,从而降低生产成本。

10.因此,本发明处理盒能够根据不同种类成像设备的需求进行拆装分离件,使得处理盒能够适配不同种类成像设备,通用性强,且工作稳定可靠,并能够降低生产成本。

11.进一步的方案是,受力部在感光鼓的轴向上的第一端面开设有第一凹槽;和/或,受力部在感光鼓的轴向上的第二端面开设有第二凹槽。

12.进一步的方案是,鼓框架和显影框架之间抵接有第一弹簧,第一弹簧可迫使显影框架从间隔位置转动至接触位置,第一弹簧在感光鼓的轴向上远离分离件地靠近感光鼓的第二轴端设置,且第一弹簧在垂直于感光鼓的轴向上远离感光鼓地位于鼓框架的顶部。

13.更进一步的方案是,鼓框架的顶部朝向显影框架凸出有定位凸起,定位凸起在感光鼓的轴向上靠近第一弹簧设置,显影框架的顶部开设有定位槽,定位凸起可插入定位槽内。

14.更进一步的方案是,鼓框架在垂直于感光鼓的轴向上远离显影框架的外侧面贯穿开设有出粉口,出粉口与鼓框架的废粉仓相连通;和/或,显影框架在垂直于显影辊的轴向上远离显影辊的顶端面开设有加粉口,加粉口与显影框架的粉仓相连通。

15.更进一步的方案是,处理盒还包括充电辊、两个支撑架和两个第二弹簧,充电辊包

括芯轴和套接在芯轴上的橡胶层,橡胶层与感光鼓相接触,芯轴的一轴向端可旋转地保持在一个支撑架的开口内,鼓框架的两端壁分别开设有保持槽,一个支撑架在芯轴的径向上可移动地位于一个保持槽内,且一个第二弹簧位于一个保持槽内并迫使支撑架在芯轴的径向上朝向感光鼓移动。

16.更进一步的方案是,处理盒还包括第一驱动头、送粉辊、送粉齿轮、显影齿轮和显影驱动组件,第一驱动头和显影驱动组件位于处理盒的同一侧,第一驱动头安装在感光鼓的第一轴端上,第一驱动头可旋转地支承于鼓框架的第一端壁上,且第一驱动头的外端面凸出设置有第一联结部,第一联结部用于接收成像设备的鼓旋转力,套环部可拆卸且相对感光鼓可转动地套设在第一驱动头上,且套环部在感光鼓的轴向上位于感光鼓与鼓框架的第一端壁之间,显影驱动组件包括第二驱动头、传递齿轮、活动件、弹性件和分离机构,传递齿轮可旋转地支撑在显影框架的第一端壁上,且传递齿轮包括同轴设置的一级齿轮部和二级齿轮部,一级齿轮部的半径大于二级齿轮部的半径,显影齿轮套接在显影辊的第一轴端上并与一级齿轮部相啮合,送粉辊可绕自身轴线旋转地支承于显影框架的两端壁之间并与显影辊相接触,送粉齿轮套接在送粉辊的第一轴端上并与二级齿轮部相啮合,活动件可在传递齿轮的轴向移动地与传递齿轮连接,活动件的一端可与第二驱动头连接,弹性件迫使活动件靠近第二驱动头移动以使得活动件与第二驱动头之间连接,第二驱动头的外端面凸出设置有第二联结部,第二联结部用于接收成像设备的显影旋转力,分离机构设置在显影框架的第一端壁上,在显影框架从接触位置转动至间隔位置的过程中,分离机构迫使活动件在传递齿轮的轴向移动以使得活动件与第二驱动头之间分离。

17.更进一步的方案是,分离机构包括分离控制件、推动件和保持件,保持件安装在显影框架的第一端壁上,保持件贯穿开设有保持孔和限位孔,第二驱动头可旋转地保持在保持孔内,推动件设有凸起和被引导部,凸起插入限位孔内,分离控制件设有引导部,引导部可抵压在被引导部上以迫使推动件在传递齿轮的轴向上朝向活动件移动,以驱动活动件在传递齿轮的轴向上移动以使得活动件和第二驱动头之间分离。

18.更进一步的方案是,引导部与被引导部相抵压配合的接触面均为倾斜面;和/或,活动件在传递齿轮的轴向上靠近第二驱动头的一端凸出设置有第一圆台,第一圆台的端面设置有第一棘齿,第二驱动头在传递齿轮的轴向上靠近活动件的一端凸出设置有第二圆台,第二圆台的端面设置有第二棘齿,第二棘齿可与第一棘齿相啮合。

19.更进一步的方案是,处理盒还包括导电接触件和鼓端盖,鼓端盖安装在鼓框架的第二端壁上,鼓端盖设置有转轴和通槽,导电接触件安装在显影框架的第二端壁上并位于显影框架的第二端壁和鼓端盖之间,导电接触件靠近鼓端盖的第一端面设置有保持套和电接触部,电接触部位于通槽内并可与成像设备的电触点相接触,转轴可旋转地保持在保持套的轴孔内,导电接触件远离鼓端盖的第二端面设置有第一输出套和第二输出套,第一输出套可旋转接触地保持在显影辊的第二轴端上,且第二输出套可旋转接触地保持在送粉辊的第二轴端上。

附图说明

20.图1是现有处理盒的结构图。

21.图2是本发明处理盒实施例的第一视角结构图。

22.图3是本发明处理盒实施例的第二视角结构图。

23.图4是本发明处理盒实施例的第一局部结构分解图。

24.图5是本发明处理盒实施例的第二局部结构分解图。

25.图6是本发明处理盒实施例中保持件、分离控制件和第二驱动头之间配合的结构图。

26.图7是本发明处理盒实施例中第二驱动头、分离控制件和推动件之间配合的结构图。

27.图8是本发明处理盒实施例中第二驱动头的结构图。

28.图9是本发明处理盒实施例中活动件和传递齿轮之间配合的结构图。

29.图10是本发明处理盒实施例的第三局部结构分解图。

30.图11是本发明处理盒实施例中分离件的结构图。

31.图12是本发明处理盒实施例中显影框架的局部结构图。

32.图13是本发明处理盒实施例的第四局部结构分解图。

33.图14是本发明处理盒实施例中导电接触件的结构图。

34.图15是本发明处理盒实施例的第五局部结构分解图。

35.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

36.参见图2至图12,本实施例处理盒2可拆卸地安装到成像设备内,处理盒2包括鼓框架21、显影框架22、感光鼓23、显影辊24和分离件217,感光鼓23可绕自身轴线旋转地支承于鼓框架21的两端壁之间,显影辊24可绕自身轴线旋转地支承于显影框架22的两端壁之间,且显影框架22相对鼓框架21在接触位置和间隔位置之间转动,在接触位置,显影辊24与感光鼓23相接触,在间隔位置,显影辊24与感光鼓23分离。其中,本实施例分离件217包括相连接的套环部2171和受力部2172,套环部2171可拆卸且相对感光鼓23可转动地套设在感光鼓23的第一轴端上,受力部2172包括受力面21721,受力面21721可接收成像设备的作用力f使受力部2172绕感光鼓23转动。并且,本实施例分离件217的受力部2172还开设有限位槽21722,显影框架22的第一端壁外凸设置有凸台223,凸台223位于限位槽21722内,限位槽21722的推动面21723可抵接在凸台223的联动面224上以迫使显影框架22从接触位置转动至间隔位置,且联动面224限制推动面21723绕感光鼓23在第一方向上转动。此外,本实施例受力部2172的限位槽21722的限位面21724可抵接在显影框架22的凸台223的阻挡面225上,且阻挡面225限制限位面21724绕感光鼓23在第二方向上转动,第二方向与第一方向相反设置。

37.本实施例处理盒2安装至成像设备后,成像设备在正常打印状态下,处理盒2的显影框架22相对鼓框架21在接触位置,显影辊24与感光鼓23相接触,此时分离件217中的受力部2172的受力面21721没有接收到成像设备的作用力f,由于分离件217中的套环部2171相对感光鼓23可转动地套设在感光鼓23的第一轴端上,从而分离件217的套环部2171不会对感光鼓23的旋转工作造成影响,储存在显影框架22的粉仓内的碳粉从显影辊24上稳定地转移到感光鼓23上,进而在打印纸上实现一系列曝光、显影、转印等激光打印,使得处理盒2的工作稳定可靠。

38.当成像设备需要清洁感光鼓23时,成像设备的清洁单元对处理盒2的受力部2172的受力面21721施加作用力f,随着受力部2172的受力面21721接收到成像设备的作用力f使得分离件217的受力部2172绕感光鼓23转动,则受力部2172中的限位槽21722的推动面21723抵接在显影框架22中的凸台223的联动面224上以迫使显影框架22从接触位置转动至间隔位置,使得显影辊24与感光鼓23分离,从而成像设备能够对感光鼓23上的余粉进行清洁,进而提升打印质量。

39.由于本实施例处理盒2的分离件217的套环部2171可拆卸地套设在感光鼓23的第一轴端上,当本实施例处理盒2需要适配具有对感光鼓23进行余粉清洁功能的成像设备时,则将分离件217的套环部2171套设在感光鼓23的第一轴端上,且使得显影框架22的凸台223位于分离件217中的受力部2172的限位槽21722内,使得凸台223的联动面224限制限位槽21722的推动面21723绕感光鼓23在第一方向上转动,并使得凸台223的阻挡面225限制限位槽21722的限位面21724绕感光鼓23在第二方向上转动,第二方向与第一方向相反设置,从而在感光鼓23的周向上将分离件217的受力部2172稳定限制在显影框架22的第一端壁上,从而在受力部2172的受力面21721接收成像设备的作用力f使受力部2172绕感光鼓23转动时,使得限位槽21722的推动面21723能够稳定抵接在凸台223的联动面224上以迫使显影框架22从接触位置转动至间隔位置,从而确保分离件217的工作稳定性和可靠性,进而提升具有分离件217的处理盒2的工作稳定性和可靠性。当本实施例处理盒2需要适配不具有对感光鼓23进行余粉清洁功能的成像设备时,则将处理盒2上的分离件217拆卸下来,即将不具有分离件217的处理盒2适配至不具有对感光鼓23进行余粉清洁功能的成像设备内,相对现有处理盒1需要额外增加一套注塑模具进行生产不具有受力部15的显影框架12,本实施例处理盒2不需要额外增加一套注塑模具进行生产显影框架22,从而降低生产成本。

40.因此,本实施例处理盒2能够根据不同种类成像设备的需求进行拆装分离件217,使得处理盒2能够适配不同种类成像设备,通用性强,且工作稳定可靠,并能够降低生产成本。

41.为了减轻重量以及避免注塑成型时因料厚过厚而出现缩水等不良品问题,本实施例分离件217的受力部2172在感光鼓23的轴向上的第一端面开设有第一凹槽21726,且分离件217的受力部2172在感光鼓23的轴向上的第二端面开设有第二凹槽21727。具体地,本实施例限位槽21722的限位面21724开设有缺口21725,显影框架22的凸台223设置有安装柱227,缺口21725与安装柱227的外周适配,本实施例处理盒2的保持件27通过螺丝与安装柱227连接以将保持件27紧固安装在显影框架22的第一端壁上,且处理盒2的的第一鼓端盖26盖合在保持件27上并通过螺丝紧固安装在鼓框架21的第一端壁上。

42.其中,本实施例处理盒2的鼓框架21和显影框架22之间抵接有第一弹簧29,第一弹簧29可迫使显影框架22从间隔位置转动至接触位置,第一弹簧29在感光鼓23的轴向上远离分离件217地靠近感光鼓23的第二轴端设置,且第一弹簧29在垂直于感光鼓23的轴向上远离感光鼓23地位于鼓框架21的顶部。当成像设备向分离件217中的受力部2172的受力面21721施加作用力f时,迫使显影框架22相对于鼓框架21从接触位置转动至间隔位置,使得显影辊24与感光鼓23分离,则显影辊24相对于感光鼓23转动到清洁位置,此时第一弹簧29受力处于压缩状态;当成像设备撤消对分离件217中的受力部2172的受力面21721的作用力f后,第一弹簧29在自身弹性恢复力的作用下迫使显影框架22从间隔位置转动至接触位置,

使得显影辊24与感光鼓23接触,则显影辊24相对于感光鼓23转动到成像位置,从而确保显影框架22相对鼓框架21在接触位置和间隔位置之间转动的稳定性和可靠性。具体地,本实施例鼓框架21的顶部朝向显影框架22凸出有定位凸起212,定位凸起212在感光鼓23的轴向上靠近第一弹簧29设置,显影框架22的顶部开设有定位槽222,定位凸起212可插入定位槽222内,即显影框架22从接触位置转动至间隔位置时,鼓框架21的定位凸起212能够插入显影框架22的定位槽222内,从而在感光鼓23的轴向上限制显影框架22与鼓框架21之间的位置,避免显影框架22与鼓框架21在感光鼓23的轴向上出现错位而影响显影框架22从间隔位置转动至接触位置。

43.为了使得本实施例处理盒2能够循环利用,节约能源,本实施例处理盒2的显影框架22在垂直于显影辊24的轴向上远离显影辊24的顶端面开设有加粉口221,加粉口221与显影框架22的粉仓相连通,且加粉口221处可拆卸地安装有第一密封盖。同时,为了使得碳粉能够循环利用,节约能源,本实施例处理盒2的鼓框架21在垂直于感光鼓23的轴向上远离显影框架22的外侧面贯穿开设有出粉口211,出粉口211与鼓框架21的废粉仓相连通,且出粉口211处可拆卸地安装有第二密封盖。

44.为了避免本实施例处理盒2在清洁感光鼓23的状态下显影辊24依然旋转供粉而导致粉末污染成像设备的内部结构,本实施例处理盒2还包括第一驱动头25、送粉辊214、送粉齿轮215、显影齿轮216和显影驱动组件,第一驱动头25和显影驱动组件位于处理盒2的同一侧。其中,本实施例第一驱动头25安装在感光鼓23的第一轴端上,第一驱动头25可旋转地支承于鼓框架21的第一端壁上,且第一驱动头25的外端面凸出设置有第一联结部251,第一联结部251用于接收成像设备的鼓旋转力,从而驱动感光鼓23旋转。具体地,本实施例分离件217的套环部2171可拆卸且相对感光鼓23可转动地套设在第一驱动头25上,且套环部2171在感光鼓23的轴向上位于感光鼓23与鼓框架21的第一端壁之间。同时,本实施例显影驱动组件包括第二驱动头28、传递齿轮218、活动件228、弹性件和分离机构,传递齿轮218可旋转地支撑在显影框架22的第一端壁上,且传递齿轮218包括同轴设置的一级齿轮部2181和二级齿轮部2182,一级齿轮部2181的半径大于二级齿轮部2182的半径。具体地,显影齿轮216套接在显影辊24的第一轴端上并与一级齿轮部2181相啮合,送粉辊214可绕自身轴线旋转地支承于显影框架22的两端壁之间并与显影辊24相接触,送粉齿轮215套接在送粉辊214的第一轴端上并与二级齿轮部2182相啮合,活动件228可在传递齿轮218的轴向移动地与传递齿轮218连接,活动件228的一端可与第二驱动头28连接,弹性件迫使活动件228靠近第二驱动头28移动以使得活动件228与第二驱动头28之间连接,第二驱动头28的外端面凸出设置有第二联结部281,第二联结部281用于接收成像设备的显影旋转力,分离机构设置在显影框架22的第一端壁上,在显影框架22从接触位置转动至间隔位置的过程中,分离机构迫使活动件228在传递齿轮218的轴向移动以使得活动件228与第二驱动头28之间分离。在接触位置,活动件228与第二驱动头28之间连接,驱动显影辊24旋转,此时感光鼓23与显影辊24相接触。在间隔位置,活动件228与第二驱动头28之间分离,显影辊24停止旋转,此时感光鼓23与显影辊24分离。

45.具体地,本实施例传递齿轮218上设有在其轴向一端敞口的容纳腔2183,容纳腔2183内设有四个在传递齿轮218的轴向上延伸的凸臂2184,且四个凸臂2184在传递齿轮218的周向上均匀布置。同时,容纳腔2183的底部凸起地设置有圆筒体。活动件228可在传递齿

轮218的轴向移动地位于传递齿轮218的容纳腔2183内,活动件228的本体为圆凸台结构,该圆凸台结构具有相互连接的小径第一圆台2282和大径圆盘2281,即活动件228在传递齿轮218的轴向上靠近第二驱动头28的一端凸出设置有第一圆台2282,第一圆台2282的端面设置有环绕第一圆台2282的周向一圈的第一棘齿2283,大径圆盘2281开设有四个通孔2284,四个通孔2284在大径圆盘2281的周向上均匀布置,而且一个凸臂2184间隙配合地贯穿一个通孔2284设置。大径圆盘2281远离第二驱动头28的一端在传递齿轮218的轴向上凸出设置有圆环体,本实施例弹性件为压簧229,压簧229的两端分别套在圆筒体和圆环体上,并且压簧229抵压在容纳腔2183的底部和大径圆盘2281之间,从而能够迫使活动件228靠近第二驱动头28移动以使得活动件228与第二驱动头28之间连接。

46.本实施例第二驱动头28在传递齿轮218的轴向上依次延伸相互连接的第二联结部281、第二圆台284和导杆283,导杆283可在传递齿轮218的轴向上移动地贯穿活动件228并插入圆筒体的孔内,即第二驱动头28在传递齿轮218的轴向上靠近活动件228的一端凸出设置有第二圆台284,第二圆台284的端面设置有环绕第二圆台284的周向一圈的第二棘齿285,第一棘齿2283可与第二棘齿285相互啮合连接。

47.本实施例分离机构包括分离控制件219、推动件220和保持件27,保持件27安装在显影框架22的第一端壁上,保持件27贯穿开设有保持孔273和三个限位孔271,第二驱动头28可旋转地保持在保持孔273内,且保持件27还开设有一个在传递齿轮218的周向上延伸的弧形槽272以及三个限位臂274。具体地,本实施例推动件220的本体为圆环结构220,圆环结构220间隙配合地套接在传递齿轮218的四个凸臂2184的外周,圆环结构220靠近分离控制件219的端面上凸起形成三个被引导部2201,三个被引导部2201均朝向保持件27突出形成凸起2203,三个凸起2203分别插入保持件27的三个限位孔271内,通过凸起2203与限位孔271的配合,从而驱动推动件220转动。本实施例分离控制件219的本体为环体结构219,环体结构219间隙配合地套接在第二驱动头28的第二圆台284上,环体结构219的外周面沿环体结构219的径向凸起2203形成三个引导部2192,在传递齿轮218的周向上,三个引导部2192和三个被引导部2201交错布置配合,且引导部2192与被引导部2201相抵压配合的接触面2193、2202均为倾斜面,引导部2192可抵压在被引导部2201上以迫使推动件220在传递齿轮218的轴向上朝向活动件228移动,以驱动活动件228在传递齿轮218的轴向上移动以使得活动件228和第二驱动头28之间分离。环体结构219靠近保持件27的端面上凸起2203形成被限位部2191,被限位部2191可移动地位于保持件27的弧形槽272内,通过被限位部2191与弧形槽272之间的配合,且分离控制件219的三个引导部2192在传递齿轮218的周向上与保持件27的三个限位臂274交错布置,从而限制分离控制件219转动的角度,提高工作稳定性。

48.当本实施例处理盒2安装至成像设备后,成像设备正常打印状态下,显影辊24与感光鼓23相接触,活动件228与第二驱动头28之间连接配合,第二驱动头28的第二联结部281接收成像设备的显影旋转力带动传递齿轮218旋转,传递齿轮218同步驱动显影齿轮216和送粉齿轮215旋转,从而带动显影辊24和送粉辊214旋转,同时第一驱动头25的第一联结部251接收成像设备的鼓旋转力带动感光鼓23旋转,此时压簧229处于弹性复位伸长状态。在处理盒2打印过程中,感光鼓23和显影辊24均处于旋转状态,且显影辊24与感光鼓23相接触,从而使碳粉从显影辊24上稳定地转移到感光鼓23上,进而在打印纸上实现一系列曝光、显影、转印等激光打印。

49.当成像设备需要清洁感光鼓23时,成像设备的清洁单元对处理盒2的受力部2172的受力面21721施加作用力f,随着受力部2172的受力面21721接收到成像设备的作用力f使得分离件217的受力部2172绕感光鼓23转动,则受力部2172中的限位槽21722的推动面21723抵接在显影框架22中的凸台223的联动面224上以迫使显影框架22从接触位置转动至间隔位置使得显影辊24与感光鼓23分离,在显影框架22从接触位置转动至间隔位置的过程中,显影框架22上的保持件27通过限位孔271与推动件220的凸起2203配合以驱动推动件220转动,使得推动件220的被引导部2201与分离控制件219的引导部2192相抵压以驱动分离控制件219转动,由于分离控制件219的引导部2192与推动件220的被引导部2201相抵压配合的接触面2193、2202均为倾斜面,从而伴随着分离控制件219的转动使得分离控制件219的引导部2192迫使推动件220的被引导部2201朝向活动件228移动,从而迫使推动件220在传递齿轮218的轴向上朝向活动件228移动,同时推动件220迫使活动件228远离第二驱动头28移动,使得活动件228和第二驱动头28之间分离,此时压簧229处于被压缩状态,而且第二驱动头28的第二联结部281仍然接收成像设备的显影旋转力继续旋转,但第二驱动头28是处于空转状态。由于活动件228和第二驱动头28之间分离,传递齿轮218停止旋转,从而显影齿轮216和送粉齿轮215停止旋转,则送粉辊214和显影辊24也停止旋转,显影辊24不给感光鼓23供粉,第一驱动头25驱动感光鼓23旋转实现其表面清洁。

50.当感光鼓23清洁完成后,则成像设备撤消对分离件217中的受力部2172的受力面21721的作用力f后,第一弹簧29在自身弹性恢复力的作用下迫使显影框架22从间隔位置转动至接触位置,使得显影辊24与感光鼓23接触,则显影辊24相对于感光鼓23转动到成像位置,在显影框架22从间隔位置转动至接触位置的过程中,显影框架22上的保持件27通过限位孔271与推动件220的凸起2203配合以驱动推动件220转动复位,同时推动件220驱动分离控制件219转动复位,此时压簧229在其弹性恢复力的作用下迫使活动件228靠近第二驱动头28移动,从而使得活动件228与第二驱动头28之间连接配合,继续驱动显影辊24和送粉辊214旋转,实现对感光鼓23供粉,进而实现成像设备继续打印工作,有效保证显影辊24和感光鼓23之间的碳粉转移,使处理盒2出粉更均匀,打印质量稳定。

51.参见图13至图15,为了确保显影框架22相对鼓框架21在接触位置和间隔位置之间转动的稳定性和可靠性,本实施例处理盒2还包括导电接触件213和第二鼓端盖210,第二鼓端盖210安装在鼓框架21的第二端壁上,第二鼓端盖210设置有转轴2101和通槽2102,导电接触件213安装在显影框架22的第二端壁上并位于显影框架22的第二端壁和第二鼓端盖210之间,导电接触件213靠近第二鼓端盖210的第一端面设置有保持套2132和电接触部2131,电接触部2131位于通槽2102内并可与成像设备的电触点相接触,并且,转轴2101可旋转地保持在保持套2132的轴孔内,导电接触件213远离第二鼓端盖210的第二端面设置有第一输出套2133和第二输出套2134,第一输出套2133可旋转接触地保持在显影辊24的第二轴端上,且第二输出套2134可旋转接触地保持在送粉辊214的第二轴端上,以便给显影辊24和送粉辊214供给工作电压。

52.此外,本实施例处理盒2还包括充电辊232、两个支撑架231和两个第二弹簧230,充电辊232包括芯轴2321和套接在芯轴2321上的橡胶层2322,橡胶层2322与感光鼓23相接触,芯轴2321的一轴向端可旋转地保持在一个支撑架231的开口2311内,鼓框架21的两端壁分别开设有保持槽2121,一个支撑架231在芯轴2321的径向上可移动地位于一个保持槽2121

内,且一个第二弹簧230位于一个保持槽2121内并迫使支撑架231在芯轴2321的径向上朝向感光鼓23移动,从而使得充电辊232的橡胶层2322稳定保持与感光鼓23相接触,进而提高工作的稳定性和可靠性。

53.以上实施例,只是本发明的较佳实例,并非来限制本发明实施范围,故凡依本发明申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。