1.本发明属于豆制品加工技术领域,具体涉及一种植物蛋白基仿真肉基础粘合剂、仿真肉及其应用。

背景技术:

2.随着现代社会的发展和全球膳食结构的调整,越来越多的人加入素食者的行列,选择素食有益身体健康和保护环境。但目前国内的素肉食品如素鸡、素肠等,多是加了肉味香精的豆制品,在质地上,缺少肉制品的纤维感和咀嚼度等,与肉制品相去甚远。为满足自身蛋白营养和口感需要,以大豆蛋白基为代表的植物蛋白基仿真肉正逐步受到人们的重视,大豆蛋白基仿真肉产品的研究开发与创新已然成为行业热点。

3.大豆拉丝蛋白是大豆蛋白基仿真肉产品的主要原料,其为将大豆分离蛋白和淀粉等原料等经螺杆挤压技术生产出类似于肉组织结构的组织化蛋白。具有蛋白质含量高、不含胆固醇、人体消化率高、风味独特、食用方便等特点。大豆蛋白基仿真肉产品的结构与品质受到制作过程中诸多因素的影响,如粘结剂的选择、原辅料的添加量等,其选择不当会造成产品存在组织粗糙、易散、烤制损失大等缺点,所以高品质的产品仍有待进一步开发。

4.粘结剂的选择,是植物蛋白基仿真肉产品开发中的关键一环。单一粘结剂存在粘结性低、原料不宜粘连等问题,根据不同粘结剂的单体和功能性质对其进行复配,以便得到在功能上互补或优良性质更加突出,甚至能在某些食品中起到独立作用的胶体复配物,扩大单品的应用范围,强化食品的流变学性质,改善食品品质,并能在一定程度上降低生产成本。

5.植物蛋白基仿真肉素肉饼、素丸子、素肉肠等是大豆加工制品中的新品类,以其营养丰富、方便即食的特点收到消费者欢迎,近年来,从粘结剂和工艺入手,通过改变原辅料的配比和工艺条件开发弹性好、鲜嫩多汁、肉感强、无豆腥味、风味口感优良的素肉产品具有广阔前景。

技术实现要素:

6.为了解决现有技术的不足、填补市场空缺,本发明提供了一种植物蛋白基仿真肉基础粘结剂的配方。

7.本发明的第二个目的是提供了一种植物蛋白基仿真肉。

8.本发明的第三个目的是提供了一种植物蛋白基仿真肉的应用。

9.本发明所采取的技术方案具体如下:

10.本发明提供一种植物蛋白基仿真肉基础粘结剂,是以亲水胶体、酶制剂、钠盐为原料制备得到;以甲基纤维素(mc)、羧甲基纤维素钠(cmc)、卡拉胶(e407)、谷氨酰胺转氨酶(tg)、六偏磷酸钠(shmp)为原料经9组筛选复配得到,按质量百分比计,甲基纤维素45-55%、羧甲基纤维素钠10-20%、卡拉胶20-30%、谷氨酰胺转氨酶10%、六偏磷酸钠5%(g/g),更优选的,所述甲基纤维素、羧甲基纤维素钠、卡拉胶、谷氨酰胺转氨酶、六偏磷酸钠的

质量比为10:3:5:2:1。通过试验发现,所述粘结剂以mc、cmc、e407、tg、shmp作为原料,9组基础粘结剂均呈现随着剪切速率的增长,粘度逐渐下降的现象,说明各组均为标准假塑性流体。随着基础粘结剂组分质量比的变化,粘度呈现上升或下降,当质量比为10:3:5:2:1时,粘度最佳为10092cp。

11.本发明提供一种包含植物蛋白基仿真肉基础粘结剂在内的交联组合物,是以基础粘结剂、植物蛋白粉、植物蛋白、淀粉为原料制备得到;具体以基础粘结剂、谷朊粉、spi、醋酸酯木薯淀粉为原料制备得到,其具体添加量可随不同仿真肉产品的实际需要而更改。

12.本发明提供一种包括植物蛋白基仿真肉基础粘结剂的仿真肉,包括大豆拉丝蛋白、基础粘结剂、谷朊粉、大豆分离蛋白和醋酸酯木薯淀粉,其中,按质量百分比计,基础粘结剂占大豆拉丝蛋白的1.3-2.1%、谷朊粉占大豆拉丝蛋白的0-40%、大豆分离蛋白占大豆拉丝蛋白的0-40%、醋酸酯木薯淀粉占大豆拉丝蛋白的0-40%。优选的,所述基础粘结剂占大豆拉丝蛋白的1.7%、谷朊粉占大豆拉丝蛋白的30%、大豆分离蛋白占大豆拉丝蛋白的35%、醋酸酯木薯淀粉占大豆拉丝蛋白的30%。

13.进一步的,所述仿真肉还包括植物油和水,其中,按质量百分比计,植物油占大豆拉丝蛋白的0-30%,水占大豆拉丝蛋白的100-200%,优选的,植物油占大豆拉丝蛋白的30%,水占大豆拉丝蛋白的150%。

14.进一步的,所述仿真肉中还包括磷酸二氢钠、红曲、碳酸氢钠、食用盐和牛肉粉末香精,按质量百分比计,磷酸二氢钠占大豆拉丝蛋白的1.7%,红曲占大豆拉丝蛋白的0.25%,碳酸氢钠占大豆拉丝蛋白的2.5%,食用盐钠占大豆拉丝蛋白的8%、牛肉粉末香精占大豆拉丝蛋白的2%。

15.本发明提供一种仿真肉的应用,用于制作仿真肉饼、仿真肉肠、仿真肉丸或仿真肉馅等。

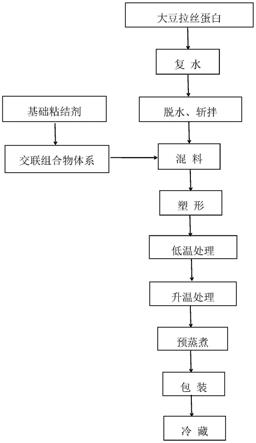

16.本发明提供一种植物蛋白基仿真肉饼的制作工艺,所述仿真肉饼的制作工艺包含本发明所述的交联组合物,将大豆拉丝蛋白依次复水、脱水、斩拌,与交联组合物、植物油、冰水混合均匀,塑形;在低温条件下静置一段时间,再升温水浴,所得仿真肉饼进行蒸煮、冷藏。

17.进一步的,将大豆拉丝蛋白复水,在复水时添加磷酸二氢钠、红曲、碳酸氢钠,复水后脱水,再斩拌,添加食用盐、牛肉粉末香精、基础粘结剂、spi、谷朊粉、醋酸酯木薯淀粉、植物油、冰水混合均匀,塑形;在低温条件下静置一段时间,再升温水浴,所得仿真肉饼进行蒸煮、冷藏。

18.所述大豆拉丝蛋白复水的条件优选为:将大豆拉丝蛋白浸泡在含有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃的水中30min;所述斩拌是在斩拌机中斩拌3min;混料过程中,食用盐、牛肉粉末香精、基础粘结剂、谷朊粉、spi、醋酸酯木薯淀粉、植物油、冰水添加量分别为8%、2%、1.3-2.1%、0-40%、0-40%、0-40%、0-30%、100-200%,优选添加量分别为8%、2%、1.7%、30%、35%、30%、30%、150%(所有物质添加量均以干拉丝蛋白为基础);所述低温处理是在2-6℃条件下静置10-30min,优选为4℃条件下静置20min;所述水浴加热是在55℃条件下加热30min;所述预蒸煮是为100℃条件下蒸煮20min;得到的仿真肉饼70g/袋真空包装,在冰箱中冷藏。

19.本发明通过试验发现,复水处理时添加磷酸二氢钠、红曲、碳酸氢钠,复水的温度

和时间均对仿真肉饼的硬度、持水性、口感、色泽有较大的影响;斩拌处理时,其中斩拌3min为最佳;在所述混料过程中,基础粘结剂的用量对于仿真肉饼的弹性、持水性、感官等品质特性影响较大:随着基础粘结剂添加量的增大,其持水性、弹性呈现先上升后下降的趋势,当基础粘结剂添加量1.7%时,持水性、弹性最佳分别为11.8%、0.84,此时感官评分分值为83分,基础粘结剂添加过少,仿真肉饼过于松散、口感欠佳,若添加量过大,则仿真肉饼硬度过大,口感发柴;谷朊粉的用量对于仿真肉饼的弹性、拉伸力、感官等品质特性影响较大:随着谷朊粉添加量的增大,仿真肉饼的弹性、拉伸力呈现先上升后下降的趋势,当谷朊粉添加量为30%时,弹性、拉伸力最佳分别为0.89、12.5gf,较对照组分别提高了47.83%、47.06%,此时感官评分分值为82.5分,不添加谷朊粉或谷朊粉添加过少,仿真肉饼不形成网络结构或网络结构形成不完全,造成大豆拉丝蛋白的不完全包裹,使仿真肉饼结构粗糙、渣感强烈,谷朊粉添加过量,仿真肉饼结构太过于紧实,咀嚼感较差;spi的用量对于仿真肉饼的硬度、蒸煮损失、感官等品质特性影响较大:随着spi添加量的增大,仿真肉的硬度呈现逐渐上升的趋势,蒸煮损失呈现先下降后上升的趋势,当spi添加量为35%时,蒸煮损失最佳为2.25%,较对照组下降了52.63%,此时感官评分分值为83分,不添加或过少添加spi导致仿真肉饼凝胶化不完全,导致仿真肉饼粘合度下降,粉质感强,过量的spi与其他组分形成水分竞争,导致仿真肉饼水分分布不均,持水性等下降;醋酸酯木薯淀粉的用量对于仿真肉饼的剪切力、硬度、感官等品质特性影响较大:随着醋酸酯木薯淀粉添加量的增加,剪切力、硬度均呈现逐渐上升的趋势,感官评分在30%组达到最大值为83.5分,不添加或过少添加醋酸酯木薯淀粉,仿真肉饼的口感差、呈面制感,过量添加则导致仿真肉饼过于滑腻;植物油、冰水的用量对于仿真肉饼的持水性、持油性、弹性等品质特性影响较大:随着植物油、冰水添加量的增加,仿真肉饼的持水性、持油性、弹性均呈现先上升后下降的趋势,在植物油添加量为30%时有最优值分别为40%、29.5%、0.84,较对照组分别上升了18.1%、14.1%、24.4%,在冰水添加量为150%时有最优值分别为32%、26%、0.84,较对照组分别上升了8.1%、6.8%、35.48%。在所述低温处理过程中,温度、时间对面团的面筋含量、面筋强度有显著影响:随着温度的降低、时间的延长面筋含量、面筋强度均呈现先上升后下降的趋势,在4℃20min时有最优值。在所述升温处理过程中,采用55℃30min使tg活性达到最佳。在所述预蒸煮处理过程中,采用100℃20min使tg失活,使谷朊粉、spi、醋酸酯木薯淀粉充分凝胶化。

20.本发明中,所述植物蛋白基仿真肉基础粘结剂以mc、cmc、e407、tg、shmp作为原料能使植物肉产品在冷和热两种状态下提供更稳定的质构咀嚼度,多汁性更强。

21.本发明中,所述交联组合物采用面筋蛋白-spi-淀粉-基础粘结剂的交联组合物体系,通过羟基之间形成的氢键、疏水性作用和二硫键等作用力,形成复合凝胶网络结构,大豆拉丝蛋白填充其中,能使仿真肉产品弹性、持水性和质构特性更强。

22.本发明中,通过使用交联组合物、改善仿真肉饼工艺,制备出的仿真肉饼极富弹性、咀嚼度高、肉感十足,有效解决了仿真肉饼易塌陷、口感粉质等缺点。基础粘结剂添加量及磷酸二氢钠、食盐等添加剂量均未超过国标。

23.本发明中,通过低温处理,促进了面筋蛋白在低温条件下的熟化形成坚实的面筋蛋白网络结构,及spi与该网络结构的交联,能够通过改善面筋蛋白内部的键合作用以及促进面筋网络的水合作用,进一步完善面筋蛋白网络结构,即低温处理会降低网络结构中水

分的流动性,延长了面筋蛋白水合作用,使蛋白水合分子数量达到室温条件下的2倍以上;水合分子数量增加,会减缓蛋白质分子内的相互作用,同时增加蛋白表面亲水性基团的暴露,使面筋蛋白具有更多的水分子结合位点,从而强化面筋蛋白水合作用以及与spi的交联作用,形成稳定的复合蛋白网络结构。

24.本发明中,通过升温处理,使tg在最适宜条件下促进蛋白之间的交联,增强对大豆拉丝蛋白粒子的包裹作用。

25.本发明中,通过预蒸煮处理,使醋酸酯木薯淀粉充分凝胶化,并对tg进行灭酶。

26.本发明以食品胶体、酶、磷酸盐为主要原料进行粘结剂复配,解决了单一粘结剂粘结效果差、渣感强烈、导致食品持水性差、弹性和拉伸力小等不足;同时,以基础粘结剂、谷朊粉、spi、淀粉组成交联组合物,能够更好的改善植物肉的组织形态、风味口感。

27.通过工艺和配方的改良制作出的仿真肉产品,解决了市场上植物肉产品无肉感、不紧实等缺点。本发明为开发新型粘结剂及豆类产品提供研发思路。

附图说明

28.图1为仿真肉饼制作工艺图;

29.图2为基础粘结剂流变学分析图;

30.图3为基础粘结剂粘度检测图;

31.图4为基础粘结剂添加量对仿真肉饼持水、油性影响;

32.图5为基础粘结剂添加量对仿真肉饼蒸煮损失影响;

33.图6为基础粘结剂添加量对仿真肉饼质构特性影响;

34.图7为基础粘结剂添加量对仿真肉饼感官特性影响;

35.图8为基础粘结剂添加量对仿真肉饼拉伸力、剪切力检测

36.图9为谷朊粉添加量对仿真肉饼持水、油性影响;

37.图10为谷朊粉添加量对仿真肉饼蒸煮损失影响;

38.图11为谷朊粉添加量对仿真肉饼质构特性影响;

39.图12为谷朊粉添加量对仿真肉饼感官特性影响;

40.图13为谷朊粉添加量对仿真肉饼拉伸力、剪切力检测

41.图14为spi添加量对仿真肉饼持水、油性影响;

42.图15为spi添加量对仿真肉饼蒸煮损失影响;

43.图16为spi添加量对仿真肉饼质构特性影响;

44.图17为spi添加量对仿真肉饼感官特性影响;

45.图18为spi添加量对仿真肉饼拉伸力、剪切力影响

46.图19为醋酸酯木薯淀粉添加量对仿真肉饼持水、油性影响;

47.图20为醋酸酯木薯淀粉添加量对仿真肉饼蒸煮损失影响;

48.图21为醋酸酯木薯淀粉添加量对仿真肉饼质构特性影响;

49.图22为醋酸酯木薯淀粉添加量对仿真肉饼感官特性影响;

50.图23为醋酸酯木薯淀粉添加量对仿真肉饼拉伸力、剪切力检测

51.图24为植物油添加量对仿真肉饼持水、油性影响;

52.图25为植物油添加量对仿真肉饼蒸煮损失影响;

53.图26为植物油添加量对仿真肉饼质构特性影响;

54.图27为植物油添加量对仿真肉饼感官特性影响;

55.图28为植物油添加量对仿真肉饼拉伸力、剪切力检测;

56.图29为冰水添加量对仿真肉饼持水、油性影响;

57.图30为冰水添加量对仿真肉饼蒸煮损失影响;

58.图31为冰水添加量对仿真肉饼质构特性影响;

59.图32为冰水添加量对仿真肉饼感官特性影响;

60.图33为冰水添加量对仿真肉饼拉伸力、剪切力检测;

61.图34为温度对面筋含量的影响;

62.图35为温度对面筋强度的影响;

63.图36为时间对面筋含量的影响;

64.图37为时间对面筋强度的影响;

65.图38为最佳配比下仿真肉饼(a)、仿真肉饼横截面(b)、仿真肉饼体视显微镜观察图(10x)(c)、仿真肉饼扫描电镜观察图(2000x)(d)、仿真肉饼扫描电镜观察图(200x)(e)。

具体实施方式

66.下面结合附图和具体实施例对本发明做进一步详细说明。但不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

67.实施例1

68.植物蛋白基仿真肉基础结剂的制备

69.按照以下步骤进行:

70.将mc、cmc、e407、tg、shmp按一定比例进行复配。各粘结剂添加比例如表1;取基础粘结剂各组0.3g,加入10ml水,使用流变仪测流变曲线,结果见图2;加入30ml水使用粘度仪测粘度,结果见图3。

71.表1各粘结剂组分占总粘结剂的比例

[0072][0073]

[0074]

实施例2

[0075]

植物蛋白基仿真肉饼的制备

[0076]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0077]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分;

[0078]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min;

[0079]

(3)混料:向斩拌机中加入1.3-2.1%的基础粘结剂、35%spi、30%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0080]

试验1组:设置基础粘结剂添加量为1.3%。

[0081]

试验2组:设置基础粘结剂添加量为1.5%。

[0082]

试验3组:设置基础粘结剂添加量为1.7%。

[0083]

试验4组:设置基础粘结剂添加量为1.9%。

[0084]

试验5组:设置基础粘结剂添加量为2.1%。

[0085]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0086]

(5)低温静置:在4℃条件下低温处理20min。

[0087]

(6)升温处理:在55℃条件下水浴处理30min。

[0088]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0089]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0090]

(9)冷藏:在-18℃的条件下冷藏。

[0091]

实施例3植物蛋白基仿真肉饼的制备

[0092]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0093]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0094]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0095]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、0-40%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0096]

试验1组:设置谷朊粉添加量为0%。

[0097]

试验2组:设置谷朊粉添加量为15%。

[0098]

试验3组:设置谷朊粉添加量为20%。

[0099]

试验4组:设置谷朊粉添加量为25%。

[0100]

试验5组:设置谷朊粉添加量为30%。

[0101]

试验6组:设置谷朊粉添加量为35%。

[0102]

试验7组:设置谷朊粉添加量为40%。

[0103]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0104]

(5)低温静置:在4℃条件下低温处理20min。

[0105]

(6)升温处理:在55℃条件下水浴处理30min。

[0106]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0107]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0108]

(9)冷藏:在-18℃的条件下冷藏。

[0109]

实施例4植物蛋白基仿真肉饼的制备

[0110]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0111]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0112]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0113]

(3)混料:向斩拌机中加入1.7%基础粘结剂、0-40%spi、30%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0114]

试验1组:设置spi添加量为0%。

[0115]

试验2组:设置spi添加量为15%。

[0116]

试验3组:设置spi添加量为20%。

[0117]

试验4组:设置spi添加量为25%。

[0118]

试验5组:设置spi添加量为30%。

[0119]

试验6组:设置spi添加量为35%。

[0120]

试验7组:设置spi添加量为40%。

[0121]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0122]

(5)低温静置:在4℃条件下低温处理20min。

[0123]

(6)升温处理:在55℃条件下水浴处理30min。

[0124]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0125]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0126]

(9)冷藏:在-18℃的条件下冷藏。

[0127]

实施例5植物蛋白基仿真肉饼的制备

[0128]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0129]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0130]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0131]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、30%谷朊粉、0-40%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0132]

试验1组:设置醋酸酯木薯淀粉添加量为0%。

[0133]

试验2组:设置醋酸酯木薯淀粉添加量为15%。

[0134]

试验3组:设置醋酸酯木薯淀粉添加量为20%。

[0135]

试验4组:设置醋酸酯木薯淀粉添加量为25%。

[0136]

试验5组:设置醋酸酯木薯淀粉添加量为30%。

[0137]

试验6组:设置醋酸酯木薯淀粉添加量为35%。

[0138]

试验7组:设置醋酸酯木薯淀粉添加量为40%。

[0139]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0140]

(5)低温静置:在4℃条件下低温处理20min。

[0141]

(6)升温处理:在55℃条件下水浴处理30min。

[0142]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0143]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0144]

(9)冷藏:在-18℃的条件下冷藏。

[0145]

实施例6植物蛋白基仿真肉饼的制备

[0146]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0147]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0148]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0149]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、30%谷朊粉、30%醋酸酯木薯淀粉、0-30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0150]

试验1组:设置植物油添加量为0%。

[0151]

试验2组:设置植物油添加量为15%。

[0152]

试验3组:设置植物油添加量为20%。

[0153]

试验4组:设置植物油添加量为25%。

[0154]

试验5组:设置植物油添加量为30%。

[0155]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0156]

(5)低温静置:在4℃条件下低温处理20min。

[0157]

(6)升温处理:在55℃条件下水浴处理30min。

[0158]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0159]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0160]

(9)冷藏:在-18℃的条件下冷藏。

[0161]

实施例7植物蛋白基仿真肉饼的制备

[0162]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0163]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0164]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0165]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、30%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、100-200%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0166]

试验1组:设置冰水添加量为100%。

[0167]

试验2组:设置冰水添加量为125%。

[0168]

试验3组:设置冰水添加量为150%。

[0169]

试验4组:设置冰水添加量为175%。

[0170]

试验5组:设置冰水添加量为200%。

[0171]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0172]

(5)低温静置:在4℃条件下低温处理20min。

[0173]

(6)升温处理:在55℃条件下水浴处理30min。

[0174]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0175]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。(9)冷藏:在-18℃的条件下冷藏。

[0176]

实施例8植物蛋白基仿真肉饼的制备

[0177]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0178]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0179]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0180]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、30%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0181]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径8.5cm,厚度约10mm。

[0182]

(5)低温静置:在低温条件下处理20min。

[0183]

试验1组:设置温度条件为2℃。

[0184]

试验2组:设置温度条件为3℃。

[0185]

试验2组:设置温度条件为4℃。

[0186]

试验4组:设置温度条件为5℃。

[0187]

试验5组:设置温度条件为6℃。

[0188]

(6)升温处理:在55℃条件下水浴处理30min。

[0189]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0190]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0191]

(9)冷藏:在-18℃的条件下冷藏。

[0192]

实施例9植物蛋白基仿真肉饼的制备

[0193]

按照实施例1中参数制备基础粘结剂,将其添加到仿真肉饼中。

[0194]

(1)复水:将20g大豆拉丝蛋白浸泡于带有1.7%磷酸二氢钠、0.25%红曲、2.5%碳酸氢钠的50℃温水中,复水30min,脱干水分。

[0195]

(2)斩拌:将复水的拉丝蛋白放入斩拌机,斩拌3min。

[0196]

(3)混料:向斩拌机中加入1.7%基础粘结剂、35%spi、30%谷朊粉、30%醋酸酯木薯淀粉、30%植物油、150%冰水及8%食用盐、2%牛肉粉末香精,慢慢搅拌至形成均匀、具有粘性的团状物(以上添加量均以大豆拉丝蛋白干基为基准)。

[0197]

(4)塑形:将团状物放置在圆形模具中塑形,每个仿真肉饼的质量约为70g,直径

8.5cm,厚度约10mm。

[0198]

(5)低温静置:在4℃条件下处理一定时间。

[0199]

试验1组:设置时间条件为10min。

[0200]

试验2组:设置时间条件为15min。

[0201]

试验3组:设置时间条件为20min。

[0202]

试验4组:设置时间条件为25min。

[0203]

试验5组:设置时间条件为30min。

[0204]

(6)升温处理:在55℃条件下水浴处理30min。

[0205]

(7)蒸煮:在100℃的蒸煮锅中蒸煮20min。

[0206]

(8)包装:取出蒸煮好的仿真肉饼,放在空气中冷却后,采用塑料托盘加真空包装。

[0207]

(9)冷藏:在-18℃的条件下冷藏。

[0208]

试验例1实施例1所制备的植物蛋白基仿真肉基础粘结剂流变学和粘度性能检测试验

[0209]

(1)植物蛋白基仿真肉基础粘结剂流变学分析:

[0210]

取0.3g混合粘结剂样品,加入10ml水,使用流变仪测量流变曲线;在稳态流动爬升,0.01-100s-1

范围内进行剪切扫描,并记录表观黏性。

[0211]

从图2可知,不同组的流变曲线不同,5、7组表现出假塑性流体,即粘度随着剪切速率的增大而减小;1、2、3、4、6、8、9组只是在较高剪切速率时表现出了剪切稀化。

[0212]

(2)植物蛋白基仿真肉基础粘结剂粘度分析:

[0213]

取0.3g混合粘结剂样品,加入30ml水,使用粘度仪测量粘度;扭矩设为7.6%,转速为100rpm,温度为25℃,记录其粘性。

[0214]

从图3中看出7组的粘性最佳。

[0215]

试验例2实施例2所制备的植物蛋白基仿真肉饼的品质检验

[0216]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0217]

称取的仿真肉饼样品5g,记为w

t

,置于底部充填足量脱脂棉的30ml离心管中,加入水/油,在4500r/min离心25min,去掉样品表面的脱脂棉,弃上清,用干燥的滤纸吸去样品表面残留的液体称重,记为wr。根据下式计算持水/油性,每个试验重复3次。

[0218]

持水/油性(%)=w

t

-wr/w

t

×

100%

[0219]

从图4中可以看出,随着基础粘结剂添加量的增加,持水性、持油性呈现先升高后下降的趋势,在添加量1.7%时为最佳。

[0220]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0221]

称量仿真肉饼的质量,蒸煮后,取出在室温下冷却,再称重。计算蒸煮前后产品质量的变化。蒸煮损失按如下公式计算:

[0222]

蒸煮损失(%)=(蒸煮前仿真肉饼的质量-蒸煮冷却后仿真肉饼的质量)/蒸煮前仿真肉饼的质量

×

100%

[0223]

从图5可以看出,随着基础粘结剂添加量的增加,蒸煮损失呈现逐渐下降的趋势,在2.1%组为最小值。

[0224]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0225]

将冷冻仿真肉饼取出切成3cm

×

3cm

×

0.8cm的小块测定全质构。质构采用物性测

试仪进行测定,选用p50柱形探头对熟制的仿真肉饼进行硬度、粘弹性、黏聚性、咀嚼性等指标的测定。下降速度设置为2mm/s,测试速度为1mm/s,上升速度为2mm/s,下降距离为50%,接触力为5g。

[0226]

从图6可以看出,随着基础粘结剂添加量的增加,仿真肉饼的弹性、回复性呈现先升高后下降的趋势在1.7%组为最佳值,硬度呈现逐渐上升的趋势2.1%组为最高。

[0227]

(4)植物蛋白基仿真肉饼肉饼的感官特性的测定

[0228]

将解冻后的仿真肉饼进行加热,切成均匀的小块用于感官评定。由10名接受了项目内容和评价指标等相关培训的专业人士组成评定小组,按照产品的感官指标要求进行感官评定,主要评定指标为风味、弹性、内部结构和口感,评分标准见表2,结果见图7。

[0229]

表2感官评分表

[0230][0231]

从图7中可以看出,随着基础粘结剂添加量的增加,感官评分呈现先上升后降低的趋势,当添加量1.7%时感官最佳,多汁性丰富、口感细腻且外观完整,基础粘结剂添加量过大,仿真肉饼口感过硬,添加量过少时,弹性不强,破损严重,综合风味不佳。

[0232]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0233]

将仿真肉饼切成3.0cm

×

1.0cm

×

0.1cm的小块,利用质构分析仪对其进行分析。选用a/kie探头测定,参数如下:测前速度:2.0mm/sec,测试速度:3.0mm/sec侧后速度:10.0mm/sec,探头距离:30mm,受力:5.0g,得到拉伸数据,更换a/ckb探头,参数如下:测前速度:1.0mm/sec,测试速度:2.0mm/sec,侧后速度:10.0mm/sec,切距离95%,临界力10g,得到剪切数据。

[0234]

从图8可以看出,随着基础粘结剂添加量的增加,仿真肉饼的拉伸力呈现先升高后下降的趋势,在1.7%组为最佳值,剪切力呈现逐渐上升的趋势,2.1%组为最高。

[0235]

试验例3实施例3所制备的植物蛋白基仿真肉饼的品质检验

[0236]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0237]

从图9中可以看出,随着谷朊粉添加量的增加,持水性、持油性呈现先升高后降低的趋势,在添加量30%时为最佳。

[0238]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0239]

从图10可以看出,随着谷朊粉添加量的增加,蒸煮损失呈现逐渐下降的趋势,40%组为最小值,但在添加量30%以后,蒸煮损失下降的不明显。

[0240]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0241]

从图11可以看出,随着谷朊粉添加量的增加,仿真肉饼的弹性呈现先升高后下降的趋势在30%组为最佳值,硬度、回复性呈现逐渐上升的趋势40%组为最高。

[0242]

(4)植物蛋白基仿真肉饼肉饼的感官特性的测定

[0243]

从图12中可以看出,随着谷朊粉添加量的增加,感官评分呈现先上升后降低的趋势,当添加量30%时感官最佳,仿真肉饼肉感强,鲜嫩多汁,适口性最佳,添加量过大,素肉饼口感过为紧实,汁水流失,但外观完整,添加量过少时,植物肉饼缺乏多汁性、嫩度小、外观破损严重。

[0244]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0245]

从图13可以看出,随着谷朊粉添加量的增加,仿真肉饼的拉伸力呈现先升高后下降的趋势在30%组为最佳值,剪切力呈现逐渐上升的趋势40%组为最高。

[0246]

试验例4实施例4所制备的植物蛋白基仿真肉饼的品质检验

[0247]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0248]

从图14中可以看出,随着spi添加量的增加,持水性、持油性呈现逐渐上升的趋势,在添加量40%时为最佳,但与35%组相差不大。

[0249]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0250]

从图15可以看出,随着spi添加量的增加,蒸煮损失呈现先下降后上升的的趋势,在35%组为最小值。

[0251]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0252]

从图16可以看出,随着spi添加量的增加,仿真肉饼的弹性呈现先升高后下降的趋势,在35%组为最佳值,硬度、回复性呈现逐渐上升的趋势40%组为最高。

[0253]

(4)植物蛋白基仿真肉饼的感官特性的测定

[0254]

从图17中可以看出,随着spi添加量的增加,感官评分呈现先上升后降低的趋势,当添加量35%时感官最佳,仿真肉饼极富弹性,口感更有肉感,汁水更加丰富,咀嚼度高,添加量过大,仿真肉饼弹性过低,易碎,但汁水丰富,添加量过少时,仿真肉饼汁水大量流失,口感较差。

[0255]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0256]

从图18可以看出,随着spi添加量的增加,仿真肉饼的拉伸力呈现先升高后下降的趋势,在35%组为最佳值,剪切力呈现逐渐上升的趋势,40%组为最高。

[0257]

试验例5实施例5所制备的植物蛋白基仿真肉饼的品质检验

[0258]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0259]

从图19中可以看出,随着醋酸酯木薯淀粉添加量的增加,持水性、持油性呈现先升高后降低的趋势,在添加量30%时为最佳。

[0260]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0261]

从图20可以看出,随着醋酸酯木薯淀粉添加量的增加,蒸煮损失呈现逐渐下降的趋势,在40%组为最小值。

[0262]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0263]

从图21可以看出,随着醋酸酯木薯淀粉添加量的增加,弹性呈现先升高后下降的趋势,在30%组为最佳值,硬度、回复性呈现逐渐上升的趋势40%组为最高。

[0264]

(4)植物蛋白基仿真肉饼肉饼的感官特性的测定

[0265]

从图22中可以看出,随着醋酸酯木薯淀粉添加量的增加,感官评分呈现先上升后降低的趋势,当添加量30%时感官最佳,仿真肉饼软硬适中,汁水丰富,添加量过大,仿真肉

饼口感过为嫩滑,添加量过少时,仿真肉饼过于干柴,品质偏硬。

[0266]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0267]

从图23可以看出,随着醋酸酯木薯淀粉添加量的增加,拉伸力呈现先升高后下降的趋势在30%组为最佳值,剪切力呈现逐渐上升的趋势40%组为最高。

[0268]

试验例6实施例6所制备的植物蛋白基仿真肉饼的品质检验

[0269]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0270]

从图24中可以看出,随着植物油添加量的增加,持水性、持油性逐渐升高的趋势,在添加量30%时为最佳。

[0271]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0272]

从图25可以看出,随着植物油添加量的增加,蒸煮损失呈现逐渐下降的趋势,在30%组为最小值。

[0273]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0274]

从图26可以看出,随着植物油添加量的增加,弹性、硬度、回复性呈现逐渐上升的趋势30%组为最高。

[0275]

(4)植物蛋白基仿真肉饼肉饼的感官特性的测定

[0276]

从图27中可以看出,随着植物油添加量的增加,感官评分呈现先逐渐上升的趋势,当添加量30%时感官最佳,仿真肉饼感丰富,鲜嫩多汁。

[0277]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0278]

从图28可以看出,随着植物油添加量的增加,拉伸力和剪切力呈现逐渐上升的趋势,30%组为最高。

[0279]

试验例7实施例7所制备的植物蛋白基仿真肉饼的品质检验

[0280]

(1)植物蛋白基仿真肉饼的持水、油性测定

[0281]

从图29中可以看出,随着冰水添加量的增加,持水性、持油性呈现先升高后降低的趋势,在添加量150%时为最佳。

[0282]

(2)植物蛋白基仿真肉饼的蒸煮损失测定

[0283]

从图30可以看出,随着冰水添加量的增加,蒸煮损失呈现先升高后降低的趋势,在150%组为最小值。

[0284]

(3)植物蛋白基仿真肉饼的质构特性的测定

[0285]

从图31可以看出,随着冰水添加量的增加,仿真肉饼的弹性呈现先升高后下降的趋势,在150%组为最佳值。硬度、回复性呈现逐渐下降的趋势,200%时为最低。

[0286]

(4)植物蛋白基仿真肉饼肉饼的感官特性的测定

[0287]

从图32中可以看出,随着冰水添加量的增加,感官评分呈现先上升后降低的趋势,当添加量150%时感官最佳,仿真肉饼汁多肉脆、外观完整。添加量过大,仿真肉饼质地松散、味道寡淡,添加量过少时,素肉饼过于干硬。

[0288]

(5)植物蛋白基仿真肉饼的剪切、拉伸特性测定

[0289]

从图33可以看出,随着冰水添加量的增加,仿真肉饼的拉伸力呈现先升高后下降的趋势在150%组为最佳值。剪切力呈现逐渐下降的趋势,200%时为最低。

[0290]

试验例8实施例8所制备的植物蛋白基仿真肉饼的品质检验

[0291]

(1)面团湿面筋含量检测

[0292]

依据gb/t 5506《小麦和小麦粉面筋含量》——第1部分:手洗法测定湿面筋。

[0293]

从图34中可以看出,随着温度的升高,湿面筋含量呈现先上升后下降的趋势,当温度为4℃时,湿面筋含量最高。

[0294]

(2)面筋强度检测

[0295]

分别取洗脱制好的面筋3g,在glutograph-e面筋仪上测定,选择bu模式。

[0296]

从图35可以看出,在4℃时图线最为平缓,说明此温度下面筋强度最强。

[0297]

试验例9实施例9所制备的植物蛋白基仿真肉饼的品质检验

[0298]

(1)面团湿面筋含量检测

[0299]

从图36中可以看出,随着时间的延长,湿面筋含量呈现先上升后下降的趋势,当时间为20min时,湿面筋含量最高。

[0300]

(2)面筋强度检测

[0301]

从图37可以看出,在20min时图线最为平缓,说明此时间下面筋强度最强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。