1.本发明涉及金属表面处理技术领域,具体为一种镍基合金表面硬化方法。

背景技术:

2.以镍为基加入其他元素组成的合金就叫镍合金。镍具有良好的力学、物理和化学性能,添加适宜的元素可提高它的抗氧化性、耐蚀性、高温强度和改善某些物理性能。镍合金可作为电子管用材料、精密合金(磁性合金、精密电阻合金、电热合金等)、镍基高温合金以及镍基耐蚀合金和形状记忆合金等。在能源开发、化工、电子、航海、航空和航天等部门中,镍合金都有广泛用途。

3.19世纪以后特别在近几十年,金属表面处理技术得到了迅猛发展。目前,主要是通过施加各种覆盖层和采用表面改性技术提高金属的耐环境能力和赋予零件表面某种功能特性,表面硬化是指通过适当的方法使金属的表层硬化而心部仍然具有强韧性。通过这种处理可以改善金属的耐磨性以及耐疲劳性,渗硼作为一种对各种金属材料很有效的表面强化方法,可大幅提高其表面硬度及耐磨耐蚀等性能,但是目前利用渗硼技术对镍基合金进行表面硬化处理的效果并不理想。

技术实现要素:

4.发明目的:针对上述技术问题,本发明提出了一种镍基合金表面硬化方法。

5.所采用的技术方案如下:

6.一种镍基合金表面硬化方法,包括以下步骤:

7.s1:对镍基合金进行表面处理;

8.s2:将第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中900-950℃保温4-8h,降温至600-620℃保温1-3h,炉冷至室温后取出镍基合金;

9.s3:氩气保护下,将第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温2-4h后,将所述镍基合金作为阴极插入,使之浸入第二渗硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后60-80℃干燥8-10h即可。

10.进一步地,以重量百分数计,所述镍基合金包括以下元素:

11.c:0.03-0.1%、si:0.8-1.2%、mn:1.5-1.8%、p:≤0.004%,s:≤0.002%、cr:17-25%、mo:2.2-4%、zr:1.2-1.5%、fe:10-12%、cu:1-1.4%、ta:0.3-0.6%、余量为镍和其余不可避免的杂质。

12.进一步地,以重量百分数计,所述镍基合金包括以下元素:

13.c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质。

14.进一步地,表面处理的方法如下:

15.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的

金刚砂,喷砂压力为0.3-0.5mpa,喷砂处理时间为1-2min,喷嘴与镍基合金表面垂直,距离为50-100mm。

16.进一步地,所述第一渗硼剂包括硼砂、碳化硼和缓渗剂,所述硼砂、碳化硼和缓渗剂的质量比为1-3:1-3:6-8。

17.进一步地,所述缓渗剂为二氧化硅-镍微球。

18.进一步地,所述二氧化硅-镍微球的制备方法如下:

19.将正硅酸乙酯和六水合氯化镍加入水中,搅拌混合均匀后,再将尿素加入,搅拌0.5-1h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于200-210℃反应12-15h,冷却至室温后收集固体产物并水洗,70-80℃干燥12-15h,再置于氢气气氛下,500-530℃焙烧3-5h。

20.进一步地,所述正硅酸乙酯和六水合氯化镍的摩尔比为1-1.1:1。

21.进一步地,所述第二渗硼剂包括氯化钠、氯化钾、氟化钠、四硼酸钠,所述氯化钠、氯化钾、氟化钠、四硼酸钠的质量比为12-15:15-20:4-5:1。

22.进一步地,电解时的电流密度为60-80ma/cm2,电解温度为800-840℃,时间60-80min,脉冲宽度为200-400μs,脉冲间隔为800-1000μs。

23.本发明的有益效果:

24.本发明提供了一种镍基合金表面硬化方法,采用熔盐-电解复合渗硼技术,可以得到稳定的渗硼层组织,第一渗硼剂以硼砂为基盐,添加高硼势的供硼剂碳化硼,确保盐浴具有充足的硼源,同时添加缓渗剂二氧化硅-镍微球可以有效减少脆性的硼化铁(feb)形成,既保证了熔盐硼势的稳定,又有效降低了渗硼层的脆性,电解第二渗硼剂进行渗硼可以强化渗硼层,使渗硼层组织更加致密光滑,本发明所提供的镍基合金表面硬化方法对于提升镍基合金表面硬度,改善其耐磨性起到了积极的作用。

附图说明

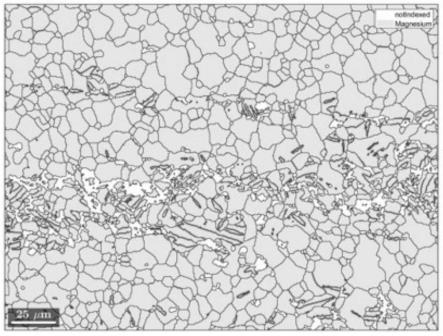

25.图1为本发明实施例1中镍基合金经过表面硬化处理后的截面形貌。

具体实施方式

26.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.实施例1:

28.一种镍基合金表面硬化方法:

29.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.4mpa,喷砂处理时间为2min,喷嘴与镍基合金表面垂直,距离为50mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比2:2:6组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中930℃保温6h,降温至620℃保温2h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌0.5h,将

混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于210℃反应13h,冷却至室温后收集固体产物并水洗,80℃干燥14h,再置于氢气气氛下,520℃焙烧4h,氩气保护下,将氯化钠、氯化钾、氟化钠、四硼酸钠按质量比14:16:4:1组成的第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温4h后,将所述镍基合金作为阴极插入,使之浸入第二渗硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解时的电流密度为60ma/cm2,电解温度为820℃,时间60min,脉冲宽度为400μs,脉冲间隔为800μs,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后80℃干燥10h即可。

30.实施例2:

31.一种镍基合金表面硬化方法:

32.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.5mpa,喷砂处理时间为2min,喷嘴与镍基合金表面垂直,距离为100mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比3:3:8组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中950℃保温8h,降温至620℃保温3h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌1h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于210℃反应15h,冷却至室温后收集固体产物并水洗,80℃干燥15h,再置于氢气气氛下,530℃焙烧5h,氩气保护下,将氯化钠、氯化钾、氟化钠、四硼酸钠按质量比15:20:5:1组成的第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温4h后,将所述镍基合金作为阴极插入,使之浸入第二渗硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解时的电流密度为80ma/cm2,电解温度为840℃,时间80min,脉冲宽度为400μs,脉冲间隔为1000μs,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后80℃干燥10h即可。

33.实施例3:

34.一种镍基合金表面硬化方法:

35.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.3mpa,喷砂处理时间为1min,喷嘴与镍基合金表面垂直,距离为50mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比1:1:6组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中900℃保温4h,降温至600℃保温1h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌0.5h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于200℃反应12h,冷却至室温后收集固体产物并水洗,70℃干燥12h,再置于氢气气氛下,500℃焙烧3h,氩气保护下,将氯化钠、氯化钾、氟化钠、四硼酸钠按质量比12:15:4:1组成的第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温2h后,将所述镍基合金作为阴极插入,使之浸入第二渗

硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解时的电流密度为60ma/cm2,电解温度为800℃,时间60min,脉冲宽度为200μs,脉冲间隔为800μs,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后60℃干燥8h即可。

36.实施例4:

37.一种镍基合金表面硬化方法:

38.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.3mpa,喷砂处理时间为2min,喷嘴与镍基合金表面垂直,距离为50mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比1:3:6组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中950℃保温4h,降温至620℃保温1h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌1h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于200℃反应15h,冷却至室温后收集固体产物并水洗,70℃干燥15h,再置于氢气气氛下,500℃焙烧5h,氩气保护下,将氯化钠、氯化钾、氟化钠、四硼酸钠按质量比12:20:4:1组成的第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温4h后,将所述镍基合金作为阴极插入,使之浸入第二渗硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解时的电流密度为60ma/cm2,电解温度为840℃,时间60min,脉冲宽度为400μs,脉冲间隔为800μs,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后80℃干燥8h即可。

39.实施例5:

40.一种镍基合金表面硬化方法:

41.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.5mpa,喷砂处理时间为1min,喷嘴与镍基合金表面垂直,距离为100mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比3:1:8组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中900℃保温8h,降温至600℃保温3h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌0.5h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于210℃反应12h,冷却至室温后收集固体产物并水洗,80℃干燥12h,再置于氢气气氛下,530℃焙烧3h,氩气保护下,将氯化钠、氯化钾、氟化钠、四硼酸钠按质量比15:15:5:1组成的第二渗硼剂放入石墨坩锅,将石墨坩锅放入不锈钢套筒中加热至,保温2h后,将所述镍基合金作为阴极插入,使之浸入第二渗硼剂中,以石墨坩锅为阳极,将阳极、阴极分别与脉冲电镀电源连接,进行电解,电解时的电流密度为80ma/cm2,电解温度为800℃,时间80min,脉冲宽度为200μs,脉冲间隔为1000μs,电解结束后取出镍基合金,置于沸水中洗涤后,再依次用水、乙醇洗涤后60℃干燥10h即可。

42.对比例1:

43.与实施例1基本相同,区别在于,不加入二氧化硅-镍微球。

44.对比例2:

45.与实施例1基本相同,区别在于,用市售二氧化硅代替二氧化硅-镍微球。

46.对比例3:

47.与实施例1基本相同,区别在于,不进行电解渗硼;

48.一种镍基合金表面硬化方法:

49.将镍基合金依次用水、乙醇清洗后烘干,再进行喷砂处理,砂粒为直径50-100μm的金刚砂,喷砂压力为0.4mpa,喷砂处理时间为2min,喷嘴与镍基合金表面垂直,距离为50mm,以重量百分数计,镍基合金包括以下元素:c:0.08%、si:1.2%、mn:1.55%、p:≤0.004%,s:≤0.002%、cr:22.4%、mo:4%、zr:1.5%、fe:11.6%、cu:1.4%、ta:0.6%、余量为镍和其余不可避免的杂质,将硼砂、碳化硼和二氧化硅-镍微球按质量比2:2:6组成的第一渗硼剂倒入容器中,将镍基合金埋入,再将容器放置于加热炉中930℃保温6h,降温至620℃保温2h,炉冷至室温后取出镍基合金,其中,二氧化硅-镍微球的制备方法如下:将442g正硅酸乙酯和504.3g六水合氯化镍加入64l水中,搅拌混合均匀后,再将800g尿素加入,搅拌0.5h,将混合液转移至聚四氟乙烯内衬的不锈钢高压釜中,密封后于210℃反应13h,冷却至室温后收集固体产物并水洗,80℃干燥14h,再置于氢气气氛下,520℃焙烧4h。

50.性能测试:

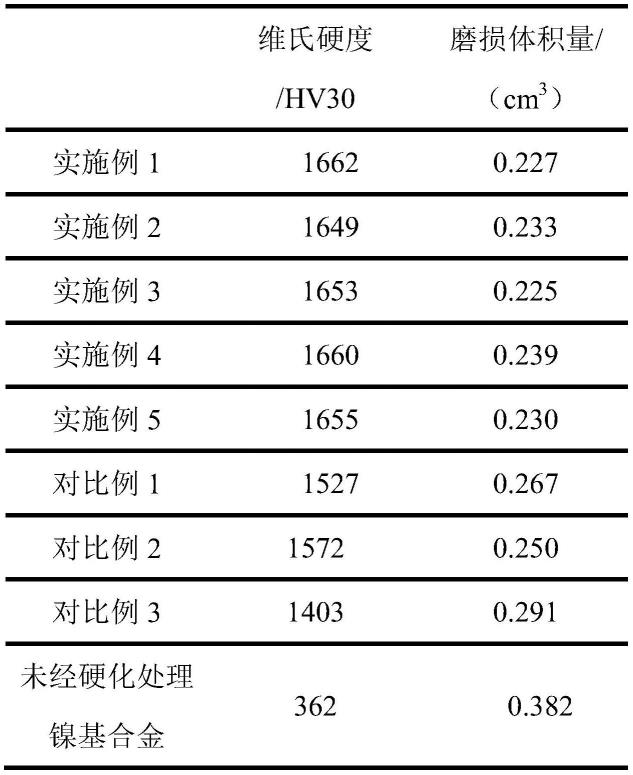

51.①

参考gb/t7997-2014分别测定本发明实施例1-5、对比例1-3中经过表面硬化处理后镍基合金的维氏硬度。

52.②

使用摩擦磨损试验机分别对本发明实施例1-5、对比例1-3中经过表面硬化处理后镍基合金进行耐磨性测试,磨损载荷为196n,转速为100转/分,测定1000转后的磨损体积量,磨损体积量越小表明耐磨性越好。

53.测试结果如表1所示:

54.表1:

[0055][0056]

由上表1可知,本发明所提供的镍基合金表面硬化方法对于提升镍基合金表面硬度,改善其耐磨性起到了积极的作用。

[0057]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。