1.本实用新型涉及导电薄膜的生产技术领域,具体的是涉及一种真空镀膜设备。

背景技术:

2.导电薄膜是一种具有导电功能的薄膜,严格的说,导电薄膜是一种复合薄膜,其表面是金属层,内部是高分子材料层,具有质量轻,导电性能好等优点。现有导电薄膜的生产,一般是先采用磁控溅射镀膜的方式给薄膜的表面镀上金属或金属氧化物进行打底,这样镀在薄膜表面的金属或金属氧化物不容易从薄膜上脱落,然后采用蒸发镀膜的方式给薄膜的表面镀上第二层金属或金属氧化物,如此导电薄膜即生产完成。通常磁控溅射镀膜和蒸发镀膜是分开在不同的设备中进行的,磁控溅射镀膜完成后需将薄膜取出,再换另一台设备进行蒸发镀膜,这样不仅生产成本较高、生产效率低下,而且还会使薄膜的表面容易被氧化,影响了产品的品质。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种真空镀膜设备,提高了生产效率,降低了生产成本,保证了产品的品质。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种真空镀膜设备,包括真空腔体,还包括设置到所述真空腔体内的薄膜输送装置,所述薄膜输送装置包括放卷辊和收卷辊,所述放卷辊和收卷辊分别用于对薄膜进行放卷、收卷,在所述放卷辊和收卷辊之间的薄膜输送路径上依次设置有磁控溅射装置和蒸发装置,所述磁控溅射装置和蒸发装置分别用于对薄膜的表面进行镀膜。

6.作为优选的技术方案,所述薄膜输送装置还包括展平辊、第一转向辊和第二转向辊,所述展平辊位于所述放卷辊的正上方,所述放卷辊、展平辊分别靠近真空腔体的第一内壁,所述第一转向辊靠近真空腔体的第二内壁并位于展平辊的上方,所述第二转向辊位于第一转向辊的正上方,所述收卷辊与第二转向辊呈平行设置且收卷辊位于展平辊和第二转向辊之间。

7.作为优选的技术方案,所述薄膜输送装置还包括第一冷却辊和第二冷却辊,所述第二冷却辊位于所述第一转向辊的正下方,第二冷却辊与第一转向辊之间具有供薄膜穿过的间隙,所述第一冷却辊位于所述展平辊和第二冷却辊之间,第一冷却辊位于展平辊的上方且与第二冷却辊呈平行设置。

8.作为优选的技术方案,所述磁控溅射装置至少为两个,两个磁控溅射装置分别为下磁控溅射装置和上磁控溅射装置,所述下磁控溅射装置和上磁控溅射装置分别位于所述展平辊和第一冷却辊之间,下磁控溅射装置和上磁控溅射装置分别用于对薄膜的a面、b面进行镀膜。

9.作为优选的技术方案,所述蒸发装置至少为两个,两个蒸发装置分别为下蒸发装置和上蒸发装置,所述下蒸发装置位于所述第一冷却辊和第二冷却辊之间用于对薄膜的a

面进行镀膜,所述上蒸发装置位于所述第二转向辊和收卷辊之间用于对薄膜的b面进行镀膜。

10.作为优选的技术方案,所述蒸发装置为一蒸发舟。

11.作为优选的技术方案,所述第一转向辊的外径小于第二冷却辊的外径。

12.作为优选的技术方案,所述放卷辊、展平辊、第一冷却辊、第二冷却辊、第一转向辊、第二转向辊、收卷辊的两端分别设置到所述真空腔体的第三内壁、第四内壁。

13.本实用新型的有益效果是:本实用新型通过设置的放卷辊和收卷辊,以及通过在放卷辊和收卷辊之间的薄膜输送路径上依次设置的磁控溅射装置和蒸发装置,磁控溅射镀膜和蒸发镀膜可同时进行,不需在不同的设备进行,提高了生产效率,降低了生产成本,保证了产品的品质。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

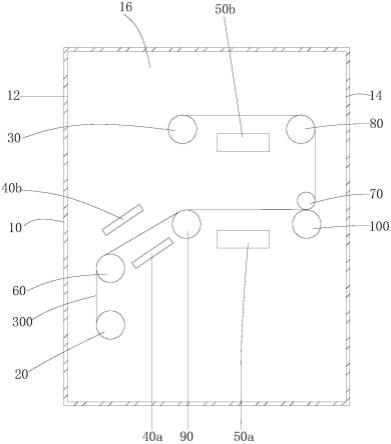

15.图1是本实用新型一实施例提供的一种真空镀膜设备的结构示意图。

具体实施方式

16.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

17.请参照图1,本实用新型一实施例提供的一种真空镀膜设备,包括真空腔体10和设置到真空腔体10内的薄膜输送装置。薄膜输送装置包括放卷辊20和收卷辊30,放卷辊20和收卷辊30分别用于对薄膜300进行放卷、收卷。在放卷辊20和收卷辊30之间的薄膜输送路径上依次设置有磁控溅射装置和蒸发装置,磁控溅射装置和蒸发装置分别用于对薄膜300的表面进行镀膜。本实用新型通过设置的放卷辊20和收卷辊30,以及通过在放卷辊20和收卷辊30之间的薄膜输送路径上依次设置的磁控溅射装置和蒸发装置,在实际应用时,薄膜300在输送的过程中,先通过磁控溅射装置采用磁控溅射镀膜的方式给薄膜300的表面镀上金属或金属氧化物进行打底,接着再通过蒸发装置采用蒸发镀膜的方式给薄膜300的表面镀上第二层金属或金属氧化物,磁控溅射镀膜和蒸发镀膜可同时进行,不需在不同的设备进行,提高了生产效率,降低了生产成本,保证了产品的品质。

18.本实施例中,真空腔体10具有相对的第一内壁12和第二内壁14、相对的第三内壁16和第四内壁。薄膜输送装置还包括展平辊60、第一冷却辊90、第二冷却辊100、第一转向辊70和第二转向辊80。展平辊60、第一冷却辊90、第二冷却辊100、第一转向辊70和第二转向辊80在放卷辊20和收卷辊30之间的薄膜输送路径上依次设置。第一转向辊70、第二转向辊80用于对薄膜300进行转向。第一冷却辊90、第二冷却辊100用于对薄膜300进行冷却、降温,以防在镀膜过程中被烫坏。

19.放卷辊20、展平辊60、第一冷却辊90、第二冷却辊100、第一转向辊70、第二转向辊80、收卷辊30的两端分别设置到真空腔体10的第三内壁16、第四内壁。放卷辊20、展平辊60、第一冷却辊90、第二冷却辊100、第一转向辊70、第二转向辊80、收卷辊30的其中一端分别与一驱动电机的输出端连接,以实现对薄膜300进行输送。

20.本实施例中,第一转向辊70的外径小于第二冷却辊100的外径,以增大冷却面积。放卷辊20、展平辊60、第一冷却辊90、第二冷却辊100、第二转向辊80、收卷辊30的外径相同,可以理解地,也可以不同。

21.展平辊60位于放卷辊20的正上方,放卷辊20、展平辊60分别靠近真空腔体10的第一内壁12。第一转向辊70靠近真空腔体10的第二内壁14并位于展平辊60的上方,第二转向辊80位于第一转向辊70的正上方,收卷辊30与第二转向辊80呈平行设置且收卷辊30位于展平辊60和第二转向辊80之间。第二冷却辊100位于第一转向辊70的正下方,第二冷却辊100与第一转向辊70之间具有供薄膜300穿过的间隙,第一冷却辊90位于展平辊60和第二冷却辊100之间,第一冷却辊90位于展平辊60的上方且与第二冷却辊100呈平行设置。收卷辊30位于第一冷却辊90的正上方。薄膜输送装置的该种结构,结构紧凑,并能合理地利用真空腔体10的内部空间。

22.磁控溅射装置为两个,两个磁控溅射装置分别为下磁控溅射装置40a和上磁控溅射装置40b,下磁控溅射装置40a和上磁控溅射装置40b分别位于展平辊60和第一冷却辊90之间,下磁控溅射装置40a和上磁控溅射装置40b分别用于对薄膜300的a面、b面进行镀膜。在实际应用时,下磁控溅射装置40a、上磁控溅射装置40b分别位于展平辊60和第一冷却辊90之间的薄膜300的下方、上方,且下磁控溅射装置40a的靶材、上磁控溅射装置40b的靶材分别正对薄膜300。蒸发装置为两个,两个蒸发装置分别为下蒸发装置50a和上蒸发装置50b。下蒸发装置50a位于第一冷却辊90和第二冷却辊100之间用于对薄膜300的a面进行镀膜,上蒸发装置50b位于第二转向辊80和收卷辊30之间用于对薄膜300的b面进行镀膜。在实际应用时,下蒸发装置50a位于第一冷却辊90和第二冷却辊100之间的薄膜300的下方,上蒸发装置50b位于第二转向辊80和收卷辊30之间的薄膜300的下方。

23.在实际应用时,薄膜300通过放卷辊20放卷后依次经展平辊60、第一冷却辊90、第二冷却辊100和第一转向辊70之间的间隙、第二转向辊80,然后到达收卷辊30,从而通过收卷辊30可对薄膜300进行收卷,在此过程中,通过下磁控溅射装置40a和上磁控溅射装置40b可实现对薄膜300的a面、b面进行镀膜,通过下蒸发装置50a和上蒸发装置50b可实现对薄膜300的a面、b面进行镀膜,从而可实现薄膜300的两面进行镀膜,进一步提高了生产效率。

24.在其他实施方式中,磁控溅射装置、蒸发装置的数量还可以是其他,例如分别为四个,四个磁控溅射装置中,其中两个为下磁控溅射装置40a,另外两个为上磁控溅射装置40b,四个蒸发装置中,其中两个为下蒸发装置50a,另外两个为上蒸发装置50b的数量分别为两个。

25.本实施例中,蒸发装置为蒸发舟。磁控溅射装置为通用的装置,且是可拆卸的,以方便更换靶材。

26.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。