1.本技术涉及金属材料领域,具体涉及一种铝合金及其制备方法和汽车用材料。

背景技术:

2.铝是强度低、塑性好的金属,除应用部分纯铝外,为了提高强度或综合性能,配成合金。铝中加入一种合金元素,就能使其组织结构和性能发生改变,适宜作各种加工材或铸造零件。经常加入的合金元素有铜、镁、锌、硅、锰等。

3.铝合金具有比强度高、成形和加工性能好、耐腐蚀性能好等特点,使其成为非常重要的汽车材料。在世界汽车市场的激烈竞争中,各国都在向高质量、高可靠性、重量轻、节能、使用寿命长等方向发展,在材料方面表现为轻量化,用铝合金代替部分钢铁件,以达到汽车向高质量、低成本的发展要求。

4.轮毂是汽车的一个重要部件,它的质量好坏直接影响到汽车性能的发挥及美观程度。由于铝合金的重量轻、强度高、韧性好,国内外的许多汽车轮毂采用铝合金材料制成。其中zl101a铝合金具有流动性好,无热裂倾向,线收缩小,比重小,耐蚀性好等优良特性,是目前汽车轮毂的主要使用材料。随着汽车轻量化,尤其是簧下减重越来越迫切,zl101a铝合金在性能上,尤其是抗拉强度及屈服强度显示出了一定局限。通常通过添加稀土元素如y,来细化变质合金组织来达到提升合金性能的作用,但很难提升合金的屈服强度,且工业化生产过程中难以稳定合金性能。

5.zl101a铝合金中的主要合金元素为si,mg,主要杂质为fe。zl101a铝合金中可以通过提高合金中mg的含量来提高其屈服强度,然而随着mg含量的提高,在提升抗拉强度和屈服强度的同时,会造成铝合金的延伸率急剧下降。这样就造成了提高铝合金强度的同时必然降低塑性、韧性。另外杂质fe也是影响合金强度和延伸率的重要因素。通常zl101a在熔炼过程中添加al5tib或altic等细化剂细化合金铸造组织,但对于al101a铝合金来说,细化效果有限且补强效果有限。

6.因此,需要解决zl101a铝合金的强韧性匹配及fe杂质对性能的影响。

技术实现要素:

7.本技术提供一种铝合金及其制备方法、汽车用材料,解决了zl101a铝合金的强韧性匹配问题及fe杂质对性能的影响。

8.本技术第一个方面为提供一种铝合金,其成分按照质量百分含量计,包括:si 6.8%-7.2%,mg 0.35%-0.45%,mn 0.1%-0.2%,ti 0.1%-0.2%,er 0.07%-0.1%,sr 0.01%-0.02%,tib

2 0.08%-0.12%,fe≤0.2%,其余为al。

9.铝合金成分中ti元素,以al-ti中间合金形式加入。ti与al形成tial3相,成为结晶时的非自发核心,起到细化铸造组织和焊缝组织的作用。tib2以tib2/al复合材料形式加入,tib2为六方晶体结构的晶种材料,tib2的平面点阵面和α-al的平面点阵面错配度小于15%,从晶格匹配角度来看,tib2是α-al潜在的形核基底,在凝固过程中可以作为异质形核核心

有效细化晶粒,同时亚微米级的tib2陶瓷颗粒弥散分布在基体中可以起到弥散强化作用提高合金的强度。

10.可选的,在本技术一些实施例中,铝合金,其成分按照质量百分含量计,包括:si 7.0%-7.2%,mg 0.40%-0.45%,mn 0.15%-0.2%,ti 0.15%-0.18%,er 0.08%-0.09%,sr 0.013%-0.02%,tib

2 0.09%-0.11%,fe≤0.15%,其余为al。

11.本技术第二个方面为提供一种铝合金的制备方法,其包括:

12.获得具有如下合金成分的铝合金熔体,按照质量百分含量计:si 6.8%-7.2%,mg 0.35%-0.45%,mn 0.1%-0.2%,ti 0.1%-0.2%,er 0.07%-0.1%,sr 0.01%-0.02%,tib

2 0.08%-0.12%,fe≤0.2%,其余为al,熔铸后得到铝合金铸锭;

13.对所述铝合金铸锭进行固溶淬火处理,之后进行时效处理,冷却后得到所述铝合金。

14.可选的,在本技术一些实施例中,所述固溶淬火处理采用以下工艺参数:固溶的温度为520℃-540℃,固溶的时间为3h-10h,淬火的温度为60℃-80℃。

15.可选的,在本技术一些实施例中,所述时效处理采用以下工艺参数:时效的温度为150℃-170℃,时效的时间3h-8h;和/或,所述冷却为空冷。

16.可选的,在本技术一些实施例中,还包括:

17.将al、含si原料、含mn原料和含ti原料加入至熔炉中加热熔化,待所有原料溶清后保温静置,再依次加入mg、tib2/al复合材料和含er原料,溶清后静置,得到所需成分的中间熔体;

18.对所述中间熔体进行除杂处理,之后进行精炼,在精炼的同时加入含sr原料进行变质处理,再经除渣后得到所述铝合金熔体。

19.可选的,在本技术一些实施例中,所述含si原料为al-si中间合金;和/或,所述含mn原料为al-mn中间合金;和/或,所述含ti原料为al-ti中间合金;和/或,所述含er原料为al-er中间合金;和/或,所述含sr原料为al-sr中间合金。

20.可选的,在本技术一些实施例中,所述tib2/al复合材料的tib2颗粒直径为100nm-1.0μm;和/或,所述tib2/al复合材料的tib2的质量百分比为20%-30%。

21.可选的,在本技术一些实施例中,所述铝合金的抗拉强度为300mpa-337mpa,屈服强度为275mpa-315 mpa,延伸率为5%-12%。

22.本技术第三个方面为提供一种汽车用材料,其包括上述的铝合金;或者包括上述的制备方法制备的铝合金。

23.与现有技术相比,本技术具有以下有益效果:

24.本技术的铝合金,对现有zl101a铝合金的主要合金成分进行改进,添加mn,er,tib2等微量元素,mn,er和sr微合金化,通过添加mn元素改善了影响力学性能fe相形貌,消弱fe杂质对力学性能的影响,进而放宽了合金成分中fe杂质的上限值;同时添加mn元素克服了技术偏见,因为现有zl101a铝合金成分设计中将mn元素作为杂质成分,而不是作为微合金化成分添加,本技术则是将mn元素转变为一大助力活性成分,在起到改善fe相形貌的同时变废为宝,降低合金成本;通过添加er元素提高了铝合金的强度及再结晶温度,改善铝合金的塑性和韧性。以及添加tib2是一种陶瓷颗粒可以在凝固过程中作为形核核心细化铝合金铸态组织的晶粒尺寸,起到细晶强化作用,进而有利于保持材料的延伸率,同时亚微米

级的tib2颗粒可以起到弥散强化作用,从而有利于提高材料的抗拉强度和屈服强度,克服了现有相关技术中通过提高mg含量来提高抗拉强度和屈服强度,但又会造成延伸率急剧下降缺陷;另外,通过向合金成分中添加tib2并确保其含量到达0.08%-0.12%,起到细化剂以及弥散强化作用,有利于在提高材料强度的同时提高延伸率。而现有相关技术中通过添加al5tib、al5tic等细化剂起到细化作用,涉及到通过添加al5tib引入b起到细化作用,但是无法稳定地形成定量的tib2。进一步优化添加量的sr元素对si进行变质处理,保证si的变质效果及熔体含气量,改变其共晶硅形态以及枝晶细化,减小铝合金的脆性,同时也提高了铝合金的强度。

25.本技术,在成本提升有限的条件下,优化铝合金成分,同时配合精确热处理工艺保证铝合金具有高强韧和高屈服等特性,进而使铝合金的抗拉强度达到337mpa,屈服强度达到315mpa。与现有zl101a铝合金的机械性能相比,其抗拉强度和屈服强度均有大幅提高,同时延伸率可以保证大于5%,解决zl101a铝合金强韧性匹配问题。

附图说明

26.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

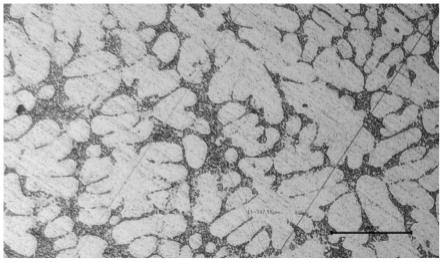

27.图1是本技术提供的铝合金的铸态金相图;

28.图2是本技术提供的铝合金的铸态金相图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。

30.本技术提供一种铝合金及其制备方法和汽车用材料,以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对本技术实施例优选顺序的限定。且在以下实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

31.现有技术中相关的zl101a铝合金国家标准主要合金成分为:si 6.5-7.5%,mg 0.25-0.45%,ti 0.08-0.2%,杂质fe≤0.2%,mn≤0.1%。熔铸时常添加al5tib,altic等晶粒细化剂细化组织,添加钠盐或锶进行变质。

32.本技术的实施例提供一种铝合金,其成分按照质量百分含量计,包括:si 6.8%-7.2%,mg 0.35%-0.45%,mn 0.1%-0.2%,ti 0.1%-0.2%,er 0.07%-0.1%,sr 0.01%-0.02%,tib

2 0.08%-0.12%,fe≤0.2%,其余为al。在另一实施例中,铝合金的成分按照质量百分含量计,包括:si 7.0%-7.2%,mg 0.40%-0.45%,mn 0.15%-0.2%,ti 0.15%-0.18%,er 0.08%-0.09%,sr 0.013%-0.02%,tib

2 0.09%-0.11%,fe≤

0.15%,其余为al。

33.上述实施例通过优化zl101a铝合金主要合金元素si,mg的成分范围,优化sr元素的添加量,添加mn,er等微量元素以及微量的tib2,通过添加mn元素可以改善铝合金中影响力学性能fe相形貌,消弱fe杂质对力学性能的影响,因为fe杂质过多会影响铝合金的抗拉和屈服性能,另一方面会影响成本;tib2是一种陶瓷颗粒可以在凝固过程中作为形核核心细化铝合金铸态组织的晶粒尺寸,起到细晶强化作用,进而有利于保持材料的延伸率,同时亚微米级的tib2颗粒可以起到弥散强化作用,从而有利于提高材料的抗拉强度和屈服强度,另外,通过向合金成分中添加tib2并确保其含量到达0.08%-0.12%,起到细化剂以及弥散强化作用,有利于在提高材料强度的同时提高延伸率。而现有相关技术中通过添加al5tib、al5tic等细化剂起到细化作用,涉及到通过添加al5tib引入b起到细化作用,但是无法稳定地形成定量的tib2。以及er元素可以进一步提高铝合金强度及再结晶温度。

34.本实施例提供的铝合金成分一般适用重力铸造,低压铸造工艺。

35.相应的,本技术的实施例还提供一种铝合金的制备方法,其包括以下步骤:

36.s1,获得具有如下合金成分的铝合金熔体,按照质量百分含量计:si 6.8%-7.2%,mg 0.35%-0.45%,mn 0.1%-0.2%,ti 0.1%-0.2%,er 0.07%-0.1%,sr 0.01%-0.02%,tib

2 0.08%-0.12%,fe≤0.2%,其余为al,熔铸后得到铝合金铸锭。

37.需要说明的是,s1获得具有上述成分的铝合金熔体可以采用常规的熔炼方式得到,例如,分批熔炼法或半连续熔炼法。

38.s2,对铝合金铸锭进行固溶淬火处理。

39.具体为,将铝合金铸锭放入热风循环固溶炉中进行固溶处理,固溶后迅速放入设定温度的水中淬火。

40.需要说明的是,固溶处理也可以采用除了热风循环固溶炉以外的其他固溶设备。在另一些实施例中,固溶淬火处理采用以下工艺参数:固溶的温度为520℃-540℃,固溶的时间为3h-10h,于60℃-80℃水中淬火。固溶温度及固溶时间的匹配,有利于保证mg2si相,er相以及si相等凝固析出相的回溶,合理的淬火温度能保证过饱和固溶体固定不分解,防止材料冷裂,防止强化相析出,降低淬火时效后的力学性能。

41.在一具体示例中,例如,固溶的温度可以为520℃、525℃、530℃、535℃或540℃的任一温度,当然也可以为该温度范围内的其他任意取值。固溶的时间可以为3h、4h、5h、6h、7h、8h、9h或10h的任意一时间,当然也可以为上述时间范围内的其他任意取值。

42.s3,s2步骤之后进行时效处理,快速冷却后得到铝合金。在一些实施例中,完成时效处理后,采用空冷以对铝合金铸锭进行冷却。

43.具体为,将经s2步骤固溶淬火处理后的铝合金铸锭放入热风循环时效炉中进行时效处理。在另一些实施例中,时效处理可以采用以下工艺参数:时效的温度为150℃-170℃,时效的时间3h-8h;在一具体示例中,例如,时效的温度可以为150℃、155℃、160℃、165℃或170℃的任一温度,当然也可以为该温度范围内的其他任意温度。

44.在本技术的一些实施例中,为了获得相对良好的延伸率,以及更高的抗拉强度和屈服强度的铝合金,将上述实施例设计的铝合金成分配合t5热处理工艺进行处理,处理后得到的材料的抗拉强度能达到318mpa,屈服强度能达到290mpa,延伸率能超过8%。具体可以采用以下优选工艺参数:固溶的温度为535℃,固溶的时间为3.5h,淬火的温度为80℃,时

效的温度为155℃,时效的时间为3h。在另一些实施例中,为了获得相对更高的机械性能,以及良好的延伸率,将上述实施例设计的铝合金成分配合t6热处理工艺进行处理,处理后得到的材料的抗拉强度能达到337mpa,屈服强度能达到314mpa,延伸率能超过5%。具体可以采用以下优选工艺参数:固溶的温度为535℃,固溶的时间为7h,淬火的温度为80℃,时效的温度为160℃,时效的时间为5.5h。

45.需要说明的是,在具体实施时本领域技术人员可以根据实际需求将本技术的合金成分匹配相应的热处理工艺,以获得相应性能的铝合金材料。

46.在本技术的一些实施例中,采用以下步骤获得设计合金成分的铝合金熔体,包括:

47.s101,按照设计的铝合金成分进行计算配料。

48.s102,将al锭、含si原料、含mn原料和含ti原料依次加入至熔炉中加热至720℃-760℃熔化,待所有原料溶清后保温静置50min-70min,再依次加入mg、tib2/al复合材料和含er原料,溶清后静置8min-15min,取上述熔体进行成分检测,得到熔体各成分质量含量,调整熔体各成分至合格,得到所需成分的中间熔体。在一具体示例中,可以采用光谱进行成分检测。在另一些实施例中,含si原料为al-si中间合金;含mn原料为al-mn中间合金;含ti原料为al-ti中间合金;含er原料为al-er中间合金;采用中间合金作为原料,避免了原料的烧损,有利于高熔点合金的熔入。通过tib2/al复合材料引入tib2,tib2极稳定,所以在后续添加过程中,可以根据添加量精确控制tib2含量,以匹配所需含量的tib2。

49.需要说明的是,s102步骤中,控制熔炼温度不超过760℃。当熔化温度超过770℃时,会造成铝合金的氧化严重,熔炼过程的吸氢和夹渣增多,在浇铸凝固过程出现晶粒粗大,降低铝合金的机械性能。静置的时间为8分钟-15分钟,有利于tib2更均匀地分散于铝熔体中,避免tib2发生团聚和沉降现象,进而有利于提高tib2的细化强化作用。

50.s103,向中间熔体中加入铝合金打渣剂,进行除杂处理。

51.s104,除杂处理之后进行精炼处理,起到净化铝液的作用,同时加入含sr原料进行变质处理。含sr原料为长效变质剂,变质时间可持续6h-8h,使得粗大片状共晶硅细化成为细小组织,进一步改善机械性能;并且在精炼的同时加入含sr原料,提高变质效果,可以减少烧损及衰退。在一具体示例中,含sr原料采用al-sr中间合金。

52.需要说明的是,精炼处理可以采用常规的除气旋转精炼,例如,采用除气精炼,向中间熔体中通入惰性气体或者精炼剂。在一具体示例中,使用旋转喷吹装置向中间熔体中通入氩气,转速为300转/分钟-700转/分钟,精炼的时间为10分钟-20分钟。

53.s105,变质处理之后,除去熔体表面的漂浮物进行除渣,后得到铝合金熔体。

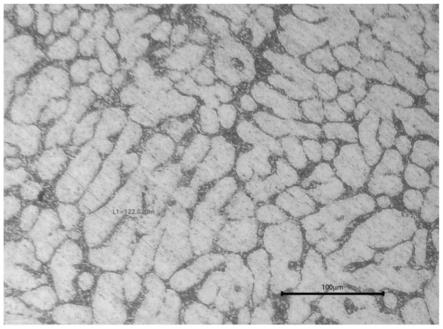

54.在本技术另一些实施例中,tib2/al复合材料中tib2颗粒的粒度直径为100nm-1.0μm;优选地为tib2/al复合材料中tib2的质量百分比为20%-30%。tib2颗粒在凝固过程中作为形核核心有效细化铝合金铸态晶粒尺寸,起到细晶强化作用,同时粒度直径为100nm-1.0μm亚微米级的tib2颗粒可以起到弥散强化作用,由图2可见,图中箭头所指为tib2颗粒,图中显示tib2颗粒均匀分布在晶内,有效细化组织且提高强度。

55.在一些实施例中,tib2/al复合材料采用以下方法制备得到:

56.包含如下的组份,b的质量百分含量为1.0-2.5%,ti/b的摩尔比为=1/2,余量为al,物相组成包括α-al、tib2,tib2平均颗粒尺寸为0.6μm以下,tib2颗粒分散相对均匀;包括以下步骤:

57.(1)原料准备,按要求称量h3bo3、tio2、铝粉、钛粉、铝锭,其中h3bo3:tio2:al粉:ti粉的摩尔比=(3.5-5.2):(0.5-2.1):(3.5-5.7):(0.2-1.5),ti/b的摩尔比为=1/2,铝锭纯度99.9%;

58.(2)将h3bo3、tio2混合均匀,在200℃加热两个小时,去除水分,去除过程中每20-40分钟取出一次,搅拌粉末,使粉末烘干均匀,不易结块;

59.(3)将加热后的tio2、h3bo3和铝粉、钛粉混合均匀,将混合均匀的粉末置于模具中,压制成块体;

60.(4)利用井式电阻炉将铝锭加热至900-1050℃,待铝锭完全熔化,石墨钟罩压入步骤(3)的块体,待反应出现火化后取出钟罩进行熔体自蔓延直接反应,反应时间为5-8min;反应完成后,压入c2c

l6

精炼,搅拌,静置5-20min,扒渣,重复搅拌、静置和扒渣过程1-2次,将所得熔体在750-900℃之间浇注到已预热到250℃的钢模中,获得大体积分数al-tib2纯相中间合金,即tib2/al复合材料。

61.上述方法采用熔体自蔓延直接合成法,利用原料来源广泛成本低廉的tio2、h3bo3,研制一种制备过程环保、洁净、颗粒含量高的纯相al-tib2中间合金。解决了传统方法制备困难、制备成本高且有tial3残留的问题,中间合金中tib2粒子尺寸小,分布均匀,颗粒含量高或大体积分数,体积分数可达25%,一般最高可达50%;所得中间合金为纯相,只有α-al、tib2。

62.在另一些实施例中,优化后的铝合金成分,配合精确热处理工艺,得到铝合金,经测试铝合金的抗拉强度为300mpa-337 mpa,屈服强度为275mpa-315mpa,延伸率为5%-12%。与现有zl101a铝合金的机械性能相比,其抗拉强度和屈服强度有大幅提高,同时延伸率可以保证大于5%,解决现有zl101a铝合金强韧性匹配的问题。

63.在本技术另一些实施例中,提供一种汽车用材料,采用上述实施例的铝合金,或者采用上述实施例的制备方法制备得到的铝合金。尤其可以作为制备汽车轮毂的主要材料,采用上述铝合金制备的汽车轮毂具有轻量化,以及高抗拉强度和高屈服强度,同时延伸率达到5%以上。需要说明的是,本技术的铝合金也可以用在其他需要具备轻量化以及高强韧性等性能的机械装置、设备以及部件上,并不仅限定于为汽车用材料。

64.为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例的铝合金及其制备方法进步性能显著的体现,以下通过多个实施例来举例说明上述技术方案。

65.实施例1

66.本实施例提供一种铝合金的制备方法,其包括以下步骤:

67.s1,熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.077%,mg 0.44%,mn 0.12%,ti 0.172%,er 0.08%,sr0.011%,tib

2 0.085%,其余为al。

68.s2,将铝合金铸锭放入热风循环固溶炉中进行固溶处理,其中采用以下工艺参数:固溶的温度为540℃,固溶的时间为8h,固溶后迅速放入75℃水中淬火。

69.s3,将s2固溶淬火后的铝合金铸锭放入热风循环时效炉中进行时效处理,其中采用以下工艺参数:时效的温度为165℃,时效的时间为6h,时效后空冷,得到铝合金材料。

70.实施例2

71.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 6.82%,mg 0.36%,mn 0.2%,ti 0.11%,er 0.072%,sr0.02%,tib

2 0.11%,其余为al。

72.本实施例与实施例1采用相同热处理工艺。

73.实施例3

74.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.2%,mg 0.45%,mn 0.11%,ti 0.191%,er 0.097%,sr 0.01%,tib20.08%,其余为al。

75.本实施例与实施例1采用相同热处理工艺。

76.实施例4

77.本实施例提供一种铝合金的制备方法,其包括以下步骤:

78.s1,熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.2%,mg 0.45%,mn 0.14%,ti 0.16%,er 0.07%,sr0.013%,tib20.091%,其余为al。

79.s2,将铝合金铸锭放入热风循环固溶炉中进行固溶处理,其中采用以下工艺参数:固溶的温度为535℃,固溶的时间为7h,固溶后迅速放入80℃水中淬火。

80.s3,将s2固溶淬火后的铝合金铸锭放入热风循环时效炉中进行时效处理,其中采用以下工艺参数:时效的温度为160℃,时效的时间为5.5h,时效后空冷,得到铝合金材料。

81.实施例5

82.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.015%,mg 0.425%,mn 0.156%,ti 0.179%,er 0.08%,sr0.02%,tib

2 0.11%,其余为al。

83.本实施例与实施例4采用相同热处理工艺。

84.实施例6

85.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.012%,mg 0.404%,mn 0.175%,ti 0.172%,er 0.09%,sr 0.017%,tib

2 0.10%,其余为al。

86.本实施例与实施例4采用相同热处理工艺。

87.实施例7

88.本实施例提供一种铝合金的制备方法,其包括以下步骤:

89.s1,熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.1%,mg 0.42%,mn 0.16%,ti 0.156%,er 0.09%,sr0.015%,tib20.08%,其余为al。

90.s2,将铝合金铸锭放入热风循环固溶炉中进行固溶处理,其中采用以下工艺参数:固溶的温度为535℃,固溶的时间为7h,固溶后迅速放入80℃水中淬火。

91.s3,将s2固溶淬火后的铝合金铸锭放入热风循环时效炉中进行时效处理,其中采用以下工艺参数:时效的温度为162℃,时效的时间为5h,时效后空冷,得到铝合金材料。

92.实施例8

93.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计

0.119%,其余为al。

116.本实施例与实施例13采用相同热处理工艺。

117.实施例15

118.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.015%,mg 0.425%,mn 0.156%,ti 0.179%,er 0.08%,sr0.02%,tib

2 0.087%,其余为al。

119.本实施例与实施例13采用相同热处理工艺。

120.实施例16

121.本实施例提供一种铝合金的制备方法,其包括以下步骤:

122.s1,熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.1%,mg 0.42%,mn 0.16%,ti 0.156%,er 0.09%,sr0.015%,tib

2 0.09%,其余为al。

123.s2,将铝合金铸锭放入热风循环固溶炉中进行固溶处理,其中采用以下工艺参数:固溶的温度为530℃,固溶的时间为3.0h,固溶后迅速放入80℃水中淬火。

124.s3,将s2固溶淬火后的铝合金铸锭放入热风循环时效炉中进行时效处理,其中采用以下工艺参数:时效的温度为155℃,时效的时间为3h,时效后空冷,得到铝合金材料。

125.实施例17

126.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.0%,mg 0.45%,mn 0.2%,ti 0.18%,er 0.08%,sr 0.02%,tib

2 0.09%,其余为al。

127.本实施例与实施例16采用相同热处理工艺。

128.实施例18

129.本实施例熔铸获得具有如下合金成分的铝合金铸锭,其成分按照质量百分含量计包括:si 7.15%,mg0.425%,mn 0.180%,ti 0.175%,er 0.085%,sr 0.016%,tib

2 0.098%,其余为al。

130.本实施例与实施例16采用相同热处理工艺。

131.对比例1

132.制备一种zl101a铝合金材料,其包括:

133.熔铸获得具有如下合金成分的zl101a合金铸件,其成分按照质量百分含量计包括:si 6.8%,mg 0.35%,ti 0.12%,杂质fe≤0.2%,mn≤0.1%。熔铸时添加al5tib晶粒细化剂细化组织,添加钠盐进行变质。

134.对获得的zl101a合金铸件采用t6热处理后,得到zl101a合金材料。

135.对比例2

136.制备一种zl101a铝合金材料,其包括:

137.熔铸获得具有如下合金成分的zl101a合金铸件,其成分按照质量百分含量计包括:si 6.8%,mg 0.35%,ti 0.15%,杂质fe≤0.2%,mn≤0.1%。熔铸时添加al5tib晶粒细化剂细化组织,添加钠盐进行变质。

138.对获得的zl101a合金铸件采用t5热处理后,得到zl101a合金材料。

139.表1为实施例1-9制备的铝合金材料的力学性能与对比例1的zl101a的对比表:

[0140][0141][0142]

表1

[0143]

表2为实施例10-18制备的铝合金材料的力学性能与对比例2的zl101a的对比表:

[0144] 抗拉强度,mpa屈服强度,mpa延伸率,%实施例103142828.9实施例113202858.2实施例1231628311实施例133132909.3实施例1431027711实施例1530727510.8实施例163182809.4实施例173092788.2实施例183152798.8对比例22652204

[0145]

表2

[0146]

由表1和表2可知,本技术提供的铝合金表现出良好的力学性能,抗拉强度和屈服强度较现有zl101a铝合金均有大幅提高,同时延伸率保持在5%以上。

[0147]

上述实施例1-18的铝合金材料的铸态组织的检测结果,请参照图1和图2铝合金的铸态金相图所示,由图1可见,通过截线法测定二次枝晶臂间距20μm-25μm,结果表明铝合金二次枝晶臂间距得到明显细化,细化后组织均匀。且在基体中未发现针状或片状的β-fe相,说明了添加mn元素改善铝合金中fe相的形貌。由图2可见,tib2颗粒均匀分布在晶内,有效细化组织且提高强度。

[0148]

以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。