1.本发明涉及一种中间包湍流控制器、安装方法及用于管线用钢的吹氩方法,属于海底油气管线用钢制备技术领域。

背景技术:

2.在海洋资源特别是油气资源的开发过程中,海底管线的重要性得到凸显,恶劣的海洋环境对海底管线提出了比陆地管线更高的质量要求。x80钢是高强度管线用钢,但是应用于海洋环境中时,对钢中夹杂物控制有更高的要求。现有的铸坯生产工艺流程:铁水预处理-转炉冶炼-lf精炼-rh精炼-板坯连铸,连铸中间包连浇时间短,夹杂物控制技术难度大,造成生产成本高。

3.连铸中间包不仅具有稳流、分流的作用,而且对于去除钢液夹杂物、均匀钢液成分和温度也起着重要作用,而连铸中间包内钢液中夹杂物的去除效果,在很大程度上取决于其中钢液的流动状态。现有的连铸中间包冶金技术,一般在中间包内设置湍流控制器、挡墙、挡坝等控流装置或者另外设置中间包安装透气砖、气幕挡墙等中间包吹氩冶金技术,可以改善连铸中间包内钢液的流动状态,对中间包内钢液具有净化作用。

4.中国专利文献cn 103990786 a(201410209232.8)公开一种用于去除双流板坯连铸机中间包内钢液夹杂物的装置及方法,第一挡坝、第二挡坝、挡墙依次间隔平行排列在其中一个中间包上水口与湍流控制器之间,第二挡坝的高度高于第一挡坝,在湍流控制器与其两侧的挡墙之间对称设置有气幕透气砖,两气幕透气砖呈“倒八”字排列在湍流控制器的外围,使用该装置使得连铸坯中等效直径大于50μm的夹杂物全部去除,连铸坯中等效直径小于50μm的微小夹杂物数量比使用双流板坯连铸机中间包内设置湍流控制器、挡墙、挡坝的装置生产出来的连铸坯中夹杂物同比减少50%以上,比双流板坯连铸机中间包内单纯设置湍流控制器、气幕透气的装置生产出来的连铸坯中夹杂物减少30%以上。但是,该专利存在气幕透气砖两端有气泡盲区、影响夹杂物去除率,中间包内控流装置、气幕透气砖分开设置、安装,增加了施工难度和工时,影响中间包周转使用等不足。中国专利文献cn 103990787 a(201410209515.2)公开了一种用于去除连铸中间包内钢液夹杂物的装置及方法,包括湍流控制器、气幕透气砖、挡墙和挡坝,气幕透气砖位于湍流控制器与挡墙之间,固定于中间包包底永久衬上。该专利技术,使得连铸坯中等效直径大于50μm的夹杂物基本去除,连铸坯中等效直径小于50μm的微小夹杂物数量比中间包内设置由湍流控制器、挡墙、挡坝组合使用条件下同比减少60%以上,比中间包内设置由湍流控制器、气幕透气砖的使用条件下同比减少30%以上。但是,该专利技术存在以下不足:气幕透气砖吹氩流量大,中间包内控流装置、气幕透气砖分开设置、安装,增加了施工难度和工时,影响中间包周转使用。

5.可见,现有中间包湍流控制器在生产应用中存在以下问题或不足:安装工艺复杂,增加了施工难度和工时,影响中间包周转使用。

技术实现要素:

6.针对现有技术的不足,本发明提供一种中间包湍流控制器、安装方法及用于管线用钢的吹氩方法。本发明在湍流控制器内腔内设置圆环形环缝,在吹氩过程中,上行的氩气泡抑制了大包注流下行的速度,减弱了钢液形成湍流的程度,有效减少了卷渣、夹杂物进入浇注区,更有效的促进了钢液成分和温度的均匀,提高了钢水的洁净度和均质化。同时设有环缝间隔,解决了湍流控制器难以长寿化的瓶颈难题,大幅提高了连铸中间包的连浇时间。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种中间包湍流控制器,包括湍流控制器本体,湍流控制器本体的内腔上部沿纵向中心线同心设置圆环形的套芯,湍流控制器本体的内腔底部沿纵向中心线,由内向外同心依次设置冲击板、透气环本体,

9.透气环本体内自上而下设置有环缝组、气室盒,所述的气室盒位于环缝的底部,并与环缝连通,气室盒的底部连接有进气管,进气管的一端与气室盒连通,另一端从湍流控制器本体的侧部伸出。

10.进气管的另一端由内到外依次穿过透气环本体的底部、湍流控制器本体埋设的套管。

11.本发明优选的,所述环缝组,由均匀布置的、穿透透气环本体顶面的2~4条同轴圆环缝组成,每条圆环缝的宽度为0.12~0.15mm、高度h为60~90mm,相邻两圆环缝的间距a为10~20mm。环缝组的外侧与套芯内壁的距离b为30~50mm。每环圆环缝不连续,每一环连环缝设有均匀布置的4~6个环缝间隔,环缝间隔横截面呈扇环形,扇环形圆心角β为10~30

°

。

12.本发明优选的,所述气室盒整体为圆环形,气室盒的纵剖面为矩形,矩形的宽度x为30~50mm,高度y为20~30mm,且气室盒的宽度x大于环缝组的总宽度。气室盒的顶面上设有环缝布道,环缝布道的形状、尺寸、布置与环缝的形状、尺寸、布置相对应。

13.本发明优选的,所述进气管一端的外壁焊接于气室盒下底面的内表面上,且进气管的中心线指向湍流控制器本体的中心,使得进气管可沿着引向中间包冲击区外端面与侧面两镁质壁板的角线cb铺设,最后从中间包包沿伸出。

14.本发明优选的,所述透气环本体采用刚玉-尖晶石质浇注料浇注成型,其体积密度≥2.95g/cm3,高温抗折强度≥12mpa,高温耐压强度≥60mpa,al2o3 mgo含量≥92%,cr2o3含量≥4.0%。

15.本发明优选的,所述冲击板整体为圆柱形,采用镁碳质等静压成型,其体积密度≥2.92g/cm3,常温耐压强度≥45.4mpa,常温抗折强度≥22.9mpa,mgo含量≥75%,c含量14~15%。冲击板的高度同透气环本体高度h相同。

16.本发明优选的,所述套芯整体为上大、下小的圆台形,中部设有圆柱形的通孔,采用镁质预制件、中温烧成工艺生产。

17.本发明优选的,所述湍流控制器本体,采用镁尖晶石质浇注料浇注成型、中温烧成。所述镁尖晶石质浇注料为现有技术生产,mgo含量≥71wt%,体积密度≥3.03g/cm3,抗折强度(1500℃)≥9mpa。

18.本发明优选的,所述环缝的工作面涂抹一层石蜡,用于保护透气面,防止渗水、渗料引发的环缝透气性不良等问题。

19.本发明所述湍流控制器本体内圆环形设置环缝组,包括2~4条环缝,每条环缝宽

度为0.12~0.15mm,环缝高度h为60~90mm,相邻两环缝的间距a为10~20mm,环缝组的最外侧与套芯内壁的距离b为30~50mm,环缝不连续,每环环缝设有均匀布置的4~6个环缝间隔,环缝间隔呈扇环形,扇环形角度β为10~30

°

。上述设计是本领域技术人员经过大量的数值物理模拟研究实验和工业化应用试验验证得到的,且取得了预料不到的技术效果。

20.在模拟研究实验中,我们意外地发现,湍流控制器本体内设置圆环形环缝组,吹气后产生向上运动的气泡,可在湍流控制器内形成环形的气幕屏障。当大包注流进入湍流控制器内时,可将气泡“击碎”形成更多、更小的气泡,同时,上浮的气泡抑制了注流下行的速度。二者相互作用,减弱了钢液形成湍流的程度,改善了中间包内钢液的流动状态,延长了钢液在中间包内的停留时间,促进了夹杂物上浮。有效减少了卷渣、夹杂物进入浇注区,更有效的促进了钢液成分和温度的均匀。本发明湍流控制器的环缝宽度、环数、相邻环缝的间距a、环缝的外侧与套芯内壁的距离b对吹氩效果都有直接影响。经过大量的研究实验与应用试验,我们研究确定了最佳的环缝宽度、环数、相邻环缝的间距a、环缝的外侧与套芯内壁的距离b。同时在工业化应用试验中我们意外地发现,环缝不连续、设有均匀布置的环缝间隔的技术方案可有效地消除热应力集中在环缝处、引发剥落的问题,可大幅提高透气环本体的使用寿命。经过大量的研究与应用试验,我们研究确定了最佳的环缝间隔的分布数量、形状及尺寸,并根据湍流控制器的侵蚀、冲刷情况分析,研究确定了环缝的高度h为60~90mm,研究设计了湍流控制器本体内腔底部设置圆环形的冲击板的技术方案,使得湍流控制器的整体使用寿命提高到24~30h,取得了预料不到的技术效果。与在湍流控制器中设置其他类型的透气换件相比,设置环缝组具有寿命更长,吹通率高的优势。

21.本发明还提供上述中间包湍流控制器的安装方法,包括以下步骤:

22.(1)待中间包工作衬施工完毕后,将湍流控制器本体安放在中间包冲击区工作衬上面,并使进气管引向中间包冲击区外端面与侧面两镁质壁板的角线cb;

23.(2)连接、铺设进气管路:根据拐弯尺寸、热弯进气管路,将进气管路与进气管连接后,将进气管路沿着中间包冲击区外端面与侧面两镁质壁板的角线cb铺设,最后从中间包包沿伸出,将伸出的进气管路固定在中间包压板上;

24.(3)安装、固定湍流控制器本体,采用拆下中间包工作衬后拆除的颗粒度<3mm的废料填实中间包冲击区工作衬和湍流控制器本体之间的间隙,即填充层;

25.(4)在湍流控制器本体上部安装镁质壁板,并采用镁质涂抹料将镁质壁板及湍流控制器本体各部位结合处涂抹成流线形,将外露的进气管路部位,涂抹成流线形涂抹料外层。至此本发明具有钢水净化功能的高寿命连铸中间包湍流控制器的安装完成,待中间包工作衬烘烤后,即可上线使用。

26.本发明所述进气管、进气管路材质均为耐热不锈钢圆管,外径均为10~12mm。所述的镁质涂抹料均为常规耐火材料,市购产品。

27.一种利用上述中间包湍流控制器生产管线用钢的吹氩冶金方法,包括如下步骤:

28.连铸中间包烘包前,将进气管路与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在8~12nl/min,连铸大包停浇后,停止吹入氩气。

29.本发明中,吹入氩气流量大小对吹氩效果有直接影响,经过大量的研究与应用试验,我们研究确定了最佳的氩气流量控制为8~12nl/min。

30.本发明的有益效果:

31.1)本发明提供的中间包湍流控制器本体内圆环形设置多条环缝组成的环缝组,在吹氩过程中,氩气泡向上运动,在湍流控制器内形成环形的气幕屏障。大包注流进入湍流控制器内,可将氩气泡“击碎”,形成更多、更小的氩气泡。同时,上浮的氩气泡还可抑制注流下行的速度,二者相互作用,减弱了钢液形成湍流的程度,改善了中间包内钢液的流动状态。使用该装置可延长中间包内钢液的停留时间,促进了夹杂物上浮,减少了卷渣、夹杂物进入浇注区,更有效地促进了钢液成分和温度的均匀,提高了钢水的洁净度和均质化。将本发明应用于板坯连铸中间包浇注生产管线用钢x80,连铸坯中夹杂物数量比应用现有技术cn 103990786 a(201410209232.8)同比减少25%,正常吹氩流量同比减小60%以上。

32.2)本发明的中间包湍流控制器中透气环本体内的环缝不连续,每环圆环缝设有均匀布置的4~6个环缝间隔,环缝间隔呈扇环形,扇环形角度β为10~30

°

。如此设置可有效消除热应力在环缝处集中引发的透气砖的横断和剥落问题。本发明解决了中间包湍流控制器长寿化的瓶颈难题,应用本发明的中间包连浇时间比应用现有技术比应用现有技术cn 103990786 a(201410209232.8)同比提高10h。

33.3)本发明的中间包湍流控制器的气室盒的顶面上设有环缝布道,环缝布道的形状、尺寸、布置与环缝的形状、尺寸、布置相对应,环缝布道用于形成环缝的塑料条下端的内穿插和内固定,与对应相同设置形成环缝的塑料条上端的外穿插和外固定配合使用,简化了连铸中间包湍流控制器的制备模具和制备工艺。

34.4)本发明提供的中间包湍流控制器的安装方法,进气管路沿着中间包冲击区外端面与侧面两镁质壁板的角线cb铺设,铺设工艺简单、安全可靠。解决了现有进气管路铺设不牢靠,易引发中间包工作衬穿钢、进气管路熔损等安全问题,提高了进气管路和中间包工作衬的安全可靠性。

附图说明

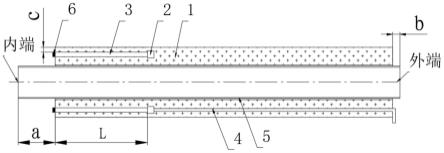

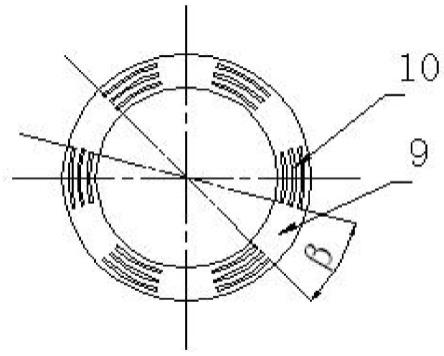

35.图1为本发明实施例中所述中间包湍流控制器结构剖视图。

36.图2为本发明实施例中所述中间包湍流控制器结构俯视图。

37.图3为本发明实施例中所述中间包湍流控制器的气室盒及其环缝布道结构示意图。

38.图4为本发明实施例中所述中间包湍流控制器安装俯视图。

39.图5为本发明实施例中所述中间包湍流控制器安装f局部放大图。

40.图6为本发明实施例中所述中间包湍流控制器安装a-a剖视图。

41.图中,1.湍流控制器本体;2.套芯;3.环缝组;4.透气环本体;5.冲击板;6.气室盒;7.进气管;8.套管;9.环缝间隔;10.环缝布道;11.进气管路;12.镁质壁板;13.中间包工作衬;14.填充层。

具体实施方式

42.下面结合附图与实施例对本发明进一步说明,但本发明的保护内容不仅限于此。

43.实施例中镁质涂抹料为常规耐火材料,市购产品。

44.实施例1:

45.一种连铸中间包湍流控制器,结构如图1~图6所示,包括湍流控制器本体1,湍流控制器本体1的内腔上部沿纵向中心线同心设置圆环形的套芯2,湍流控制器本体1的内腔底部沿纵向中心线,由内向外同心依次设置圆柱形的冲击板5、透气环本体4,

46.透气环本体4内自上而下设置有环缝组3、气室盒6,所述的气室盒6位于环缝组3的底部,并与环缝连通,气室盒6的底部连接有进气管7,进气管7的一端与气室盒6连通,另一端由内到外依次穿过透气环本体4的底部、湍流控制器本体1埋设的套管8,从湍流控制器本体的侧部伸出。

47.所述环缝组3,由均匀布置的3环同轴圆环缝组成,圆环缝穿透透气环本体4的顶面,每环圆环缝的宽度为0.14mm,圆环缝的高度h为70mm,两相邻环缝的间距a为15mm,环缝组的外侧与套芯2内壁的距离b为40mm。圆环缝不连续,由若干条穿透透气环本体4顶面的一组圆弧形狭缝组成,多个圆弧形狭缝以内底部纵向中心线为中心沿圆周均匀排布。每环圆环缝设有均匀布置的6个环缝间隔9,环缝间隔9的横截面呈扇环形,扇环形圆心角β为20

°

。环缝组3位于透气环本体4的中心部位,即环缝组3最外侧距离透气环本体4外壁的距离同环缝组3最内侧距离透气环本体4外壁的距离相同。

48.所述气室盒6整体为圆环形,气室盒6的纵剖面为矩形,矩形的宽度x为40mm,高度y为25mm,气室盒6的顶面上设有环缝布道10,环缝布道10的形状、尺寸、布置与环缝3的形状、尺寸、布置相对应。环缝布道可用于形成环缝的塑料条下端的内穿插和内固定。带有环缝组的透气环本体4在浇注成型过程中设置可烧失塑料条带,塑料条带在烧制成型过程中碳化消失、形成狭缝,塑料条设置在对应的狭缝处,通过浇注成型模具的上、下两端设置缝隙板用于塑料条的穿插、固定。狭缝的制备成型过程为现有技术。

49.所述进气管7一端的外壁焊接于气室盒6下底面的内表面上,且进气管7的中心线指向湍流控制器本体1的中心,使得进气管7引向中间包冲击区外端面与侧面两镁质壁板12的角线cb,并沿着角线cb铺设,最后从中间包包沿伸出。

50.所述透气环本体4采用刚玉-尖晶石质浇注料浇注成型,其体积密度≥2.95g/cm3,高温抗折强度≥12mpa,高温耐压强度≥60mpa,al2o3 mgo含量≥92%,cr2o3含量≥4.0%。

51.所述冲击板8整体为圆柱形,采用镁碳质等静压成型,其体积密度≥2.92g/cm3,常温耐压强度≥45.4mpa,常温抗折强度≥22.9mpa,mgo含量≥75%,c含量14~15%。冲击板的高度同透气环本体4高度h相同,均为h y=70mm 25mm=95mm。

52.所述套芯2整体为上大、下小的圆台形,中部设有圆柱形的通孔,采用镁质预制件、中温烧成工艺生产。

53.所述湍流控制器本体1,采用镁尖晶石质浇注料浇注成型、中温烧成。所述镁尖晶石质浇注料为现有技术生产,mgo含量≥71wt%,体积密度≥3.03g/cm3,抗折强度(1500℃)≥9mpa。

54.所述环缝的工作面涂抹一层石蜡,用于保护透气面,防止渗水、渗料引发的环缝透气性不良等问题。

55.上述连铸中间包湍流控制器的安装方法,包括以下步骤:

56.(1)待中间包工作衬13施工完毕后,将湍流控制器本体1安放在中间包冲击区工作衬13上面,并使进气管7引向中间包冲击区外端面与侧面两镁质壁板12的角线cb;

57.(2)连接、铺设进气管路11:根据拐弯尺寸、热弯进气管路11,将进气管路11与进气

管7连接后,将进气管路11沿着中间包冲击区外端面与侧面两镁质壁板12的角线cb铺设,最后从中间包包沿伸出,并采用铁丝紧固或钢筋焊接方式将伸出的进气管路11固定在中间包压板上;

58.(3)安装、固定湍流控制器本体1,采用拆下中间包工作衬用后拆除的颗粒度<3mm的废料填实填充层14;

59.(4)在湍流控制器本体1上部安装镁质壁板12,并采用镁质涂抹料将镁质壁板12及湍流控制器本体1各部位结合处涂抹成流线形,将外露的进气管路11部位,涂抹成流线形涂抹料外层。至此本发明具有钢水净化功能的高寿命连铸中间包湍流控制器的安装完成,待中间包工作衬13烘烤后,即可上线使用。

60.本发明所述进气管7、进气管路11材质均为耐热不锈钢圆管,外径均为11mm。所述的镁质涂抹料均为常规耐火材料,市购产品。

61.一种利用该实施例所述连铸中间包湍流控制器生产管线用钢x80的吹氩冶金方法,包括如下步骤:

62.连铸中间包烘包前,将进气管路11与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在10nl/min,连铸大包停浇后,停止吹入氩气。

63.实施例2

64.一种连铸中间包湍流控制器,如实施例1所述,不同之处在于:

65.所述环缝组3的环数为2环,每环圆环缝宽度为0.15mm,环缝高度h为60mm,相邻环缝的间距a为20mm,环缝组3的外侧与套芯2内壁的距离b为30mm。每环环缝设有均匀布置的4个环缝间隔9,扇环形角度β为10

°

。

66.所述气室盒6的宽度x为30mm,高度y为20mm。所述进气管7、进气管路11的外径均为10mm。

67.一种利用该实施例所述连铸中间包湍流控制器生产管线用钢x80的吹氩冶金方法,包括如下步骤:

68.连铸中间包烘包前,将进气管路11与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在8nl/min,连铸大包停浇后,停止吹入氩气。

69.实施例3

70.一种连铸中间包湍流控制器,如实施例1所述,不同之处在于:

71.所述环缝组3的环数为4环,每环圆环缝宽度为0.12mm,环缝高度h为90mm,相邻环缝的间距a为10mm,环缝组3的外侧与套芯2内壁的距离b为50mm。每环圆环缝设有均匀布置的6个环缝间隔9,扇环形角度β为30

°

。

72.所述气室盒6的宽度x为50mm,高度y为30mm。所述进气管7、进气管路11的外径均为12mm。

73.一种利用该实施例所述连铸中间包湍流控制器生产管线用钢x80的吹氩冶金方法,包括如下步骤:

74.连铸中间包烘包前,将进气管路11与外部氩气气源连接,待连铸中间包内钢水液面达到正常液面后,开通氩气,氩气流量控制在12nl/min,连铸大包停浇后,停止吹入氩气。

75.本发明多功能连铸中间包湍流控制器可用于各类连铸中间包,尤其适用于夹杂物控制严格的钢种,优选但不限于管线用钢x42-x80。

76.对比例1

77.一种用于去除双流板坯连铸机中间包内钢液夹杂物的装置及方法,参见中国专利文献cn 103990786 a(201410209232.8)实施例1所述的用于去除双流板坯连铸机中间包内钢液夹杂物的装置及实施例4所述的用于去除双流板坯连铸机中间包内钢液夹杂物的方法,中间包内正常浇注钢液面时,气幕透气砖吹氩流量控制在30nl/min。

78.对实施例1~3及对比例1的去除双流板坯连铸机中间包内钢液夹杂物的装置及方法,在莱芜钢铁集团银山型钢有限公司炼钢厂板坯连铸机中间包上用于生产管线用钢x80的应用对比分析,分别取铸坯试样,试样尺寸为长、宽均为30mm,采用电镜检测分析夹杂物数量,对比结果见表1。

79.表1

[0080][0081]

通过上表的数据对比,应用本发明,使得管线用钢x80连铸坯中夹杂物数量比应用现有技术cn 103990786 a(201410209232.8)同比减少25%,正常吹氩流量同比减小60%以上,中间包连浇时间同比提高10h。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。