1.本发明涉及生物炭技术领域,尤其涉及一种基于微藻的微晶碳纳米片及其制备方法和应用。

背景技术:

2.co2是一种主要的温室气体,可以通过吸收红外线阻碍地表热量逸散,已经被认为是全球变暖等气候变化的主要贡献者。目前,包括煤炭,石油和天然气在内的化石能源燃烧主导排放的co2占到大气co2总量的80%以上,并以平均32gt的年排量增长,预计2100年大气co2浓度将由工业革命前的280ppm增长到570ppm。

3.碳捕获和封存(ccs)作为控制co2排放的关键技术之一被提上日程。常见的co2捕获工艺包括化学燃烧,低温蒸馏,溶剂吸收,固体吸附,气体分离膜等。工业中最成熟的技术之一是使用链烷醇胺捕集co2,然而醇胺溶液的腐蚀性和再生能耗太高,而且易被气流携带,这限制了其工艺适用性。相比之下,固体吸附法是一种有前途的代替方案,尤其是通过压力变换选择性分离杂质的过程,即变压吸附(psa),显示出co2捕集的低能量和低成本的经济效益。尽管沸石(zifs)和有机金属骨架(mofs)等多孔材料具有足够大的比表面积可以与co2产生强静电作用,然而它们的脆性孔道使其不能在高压的工业烟气环境中长期稳定使用。在更广泛的固体吸附剂类别中,多孔碳基材料因其制备成本低,化学和热稳定性好,再生能量低和疏水性受到广泛关注。碳前体的热解碳化是一种代表性的多孔碳的生产方法,其通过有机前体作为碳源和活化剂或模板共热解,“自下而上”的制备多孔碳骨架。由多种前体制备的碳材料,包括共价有机骨架,多孔有机聚合物和生物质材料,具有令人称赞的co2吸附潜质。然而它们的复杂的合成过程不可避免的使用多种有毒化学前体。

4.因此寻找一种co2吸收量高,安全和节能的绿色材料成为当前的迫切任务。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种基于微藻的微晶碳纳米片及其制备方法和应用,以解决上述问题。

7.为实现以上目的,本发明特采用以下技术方案:

8.一种基于微藻的微晶碳纳米片的制备方法,包括:将微藻与金属盐溶液混合、蒸发后,得到碳前体;

9.将所述碳前体置于惰性气氛中进行加热处理,所得产物依次经过降温、一次洗涤、过滤、二次洗涤和烘干,即得所述基于微藻的微晶碳纳米片。

10.可选的,所述微藻包括螺旋藻、雨生红球藻和小球藻中的一种或多种;

11.优选地,所述微藻为螺旋藻;

12.优选地,所述微藻为微藻粉;

13.优选地,所述微藻粉的粒径为80~100目。

14.可选的,所述金属盐包括fecl3和/或zncl2。

15.可选的,所述fecl3和所述zncl2的摩尔比为0~3:1;

16.优选地,所述fecl3和所述zncl2的摩尔比为2:1。

17.可选的,所述蒸发的温度为75~85℃,时间为40~48h。

18.可选的,所述加热处理包括,将所述碳前体在n2气氛中以5℃/m5n的速率逐渐升温至895~905℃,并保温2h。

19.可选的,所述一次洗涤采用盐酸溶液进行,所述盐酸溶液的浓度为0~3m;

20.优选地,所述一次洗涤和所述过滤交替进行三次;

21.优选地,所述二次洗涤包括采用蒸馏水洗涤至中性;

22.优选地,所述烘干的温度为85~95℃,时间为8~12h。

23.一种基于微藻的微晶碳纳米片,使用上述任一项所述的基于微藻的微晶碳纳米片的制备方法制得。

24.可选的,所述基于微藻的微晶碳纳米片具有二维多孔结构;

25.优选地,所述基于微藻的微晶碳纳米片呈层状;

26.优选地,所述基于微藻的微晶碳纳米片的比表面积为943~1764m2/g,孔体积为0.64~1.89cm3/g。

27.一种基于微藻的微晶碳纳米片的应用,其作为吸附剂,应用于co2变压吸附、分离过程中;

28.优选地,在所述co2变压吸附、分离过程中,co2吸附量为4.73~18.54mmol/g,co2和n2的选择性为25~69。

29.本发明的有益效果:

30.本发明提供的基于微藻的微晶碳纳米片的制备方法,创新性地以自掺氮的微藻为原材料,采用非腐蚀性的金属盐作为活化剂,制备具有二维多孔结构的微晶碳纳米片,原料价格低廉且易于获取,制备过程工艺简单、方便控制且腐蚀性低,相较于现有技术的制备方法,更加简单易行、成本更低且对环境更友好。所制得的产物具有高效的co2吸附量,在降低生产成本和工业化扩大生产方面具有重要的实际意义。

31.本发明提供的基于微藻的微晶碳纳米片,具有二维多孔结构,比表面积高达1764m2/g,孔体积高达1.89cm3/g,具有较强的吸附性能和选择性。

32.本发明提供的基于微藻的微晶碳纳米片应用于co2变压吸附、分离过程中,表现出很好的co2吸附能力,co2吸附量高达18.54mmol/g,并表现出很好的co2和n2的选择性,选择性可达到69,在相关技术领域具有广泛的应用前景。

附图说明

33.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

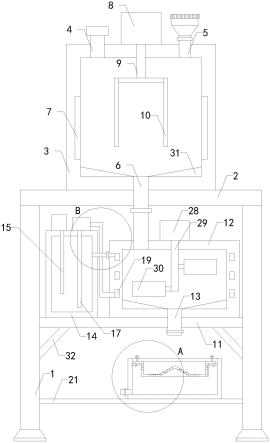

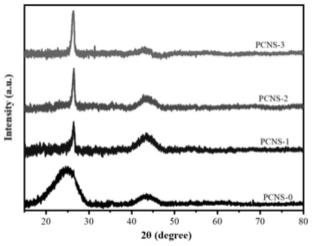

34.图1为实施例1~4所制得的基于微藻的微晶碳纳米片即pmcn-0~3的xrd图;

35.图2为实施例1~4所制得的pmcn-0~3的氮官能团的半定量分析结果图;

36.图3(a)为实施例1~4所制得的pmcn-0~3的nldft图;

37.图3(b)为实施例1~4所制得的pmcn-0~3的孔径分布图;

38.图4(a)为实施例3所制得的pmcn-2的2万倍放大下的sem图;

39.图4(b)为实施例3所制得的pmcn-2的5万倍放大下的sem图;

40.图5(a)、(b)和(c)分别为实施例3所制得的pmcn-2在不同倍数放大下的微米级电镜图;

41.图6(a1)和图6(a2)为实施例1~4所制得的pmcn-0~3在0℃和25℃,不同压力下的co2吸附图;

42.图6(b)为实施例1~4所制得的pmcn-0~3在不同压力下的n2吸附图;

43.图6(c)为实施例3所制得的pmcn-2在不同压力和不同co2/n2配比下的iast选择性结果图。

具体实施方式

44.下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

45.首先,对本发明进行整体性解释,具体如下:

46.本发明提供一种基于微藻的微晶碳纳米片的制备方法,包括:将微藻与金属盐溶液混合、蒸发后,得到碳前体;

47.将所述碳前体置于惰性气氛中进行加热处理,所得产物依次经过降温、一次洗涤、过滤、二次洗涤和烘干,即得所述基于微藻的微晶碳纳米片。

48.微藻是可行的生物质碳前体,其短生命周期和极端的生活环境导致生物质和额外固体废物的高生产率,这进一步促进了其利用和增值转化。与木质纤维素生物不同,微藻通常含氮量高(约10.61wt%,干重),制备生物炭时可避免使用额外的含氮化学试剂,高氮碳比可以有效提高生物炭的表面疏水性和lew5s碱点,促进生物炭与co2的相互作用。此外,微藻独特的通道状细胞壁有利于在碳化和活化过程中形成层状多孔结构,碳网格中高度互连的孔隙已被证明是变压环境中co2渗透和扩散的良好通道。同时,微藻原料易得且价格低廉,故此,将其作为制备碳材料的原料具有多方面的优势。

49.在一个可选的实施方式中,所述微藻包括螺旋藻、雨生红球藻和小球藻中的一种或多种;

50.优选地,所述微藻为螺旋藻;

51.优选地,所述微藻为微藻粉;

52.优选地,所述微藻粉的粒径为80~100目。

53.在一个可选的实施方式中,所述金属盐包括fecl3和/或zncl2。

54.在一个可选的实施方式中,所述fecl3和所述zncl2的摩尔比为0~3:1;

55.可选的,所述fecl3和所述zncl2的摩尔比可以为0:1、0.5:1、1:1、1.5:1、2:1、2.5:1以及3:1之间的任意值;

56.优选地,所述fecl3和所述zncl2的摩尔比为2:1。

57.采用自掺氮的微藻作为原材料即碳源,要制得具备较高的比表面积和孔体积的碳

材料,活化剂的选择至关重要。首先,出于环境友好方面的考虑,所选用的活化剂不应具有腐蚀性和毒性,其次,活化剂的活化性能要求较高,同时其活化条件不应过高,以免造成反应条件难以达到或难以控制的情形。本发明优选的采用金属盐fecl3和/或zncl2作为活化剂,同时满足以上条件。

58.用fecl3催化非晶碳前驱体转化为渗碳相,zncl2取代了传统的碱金属氢氧化物,这是由于其在较高温度(732℃)下的熔融状态,均匀地渗透到碳前驱体中,形成可控的层状孔隙率同时抑制焦油的产生。

59.在这个过程中,fecl3被用作lew5s酸,催化长链有机分子的异构化和芳构化,并促进有序碳片的形成。同时,水解和热解过程中形成的氧限制条件催化了杂原子的重排和转化。

60.一般情况下,随着活化剂浓度的增加,碳骨架中微孔和介孔被同步刻蚀,因此比表面积和孔体积均逐步增大,但当活化剂浓度增加到一定值时,比表面积和孔体积不再继续增大,反而略有降低,因此不应一味简单的提高活化剂浓度。对fecl3和zncl2的摩尔比进行优选,对所制得产物的性能具有深远的影响。活化剂如fecl3浓度增加会使总氮含量降低,同时也会诱导吡咯氮向热力学更稳定的吡啶氮和季氮转变或分解,这些共价束缚的氮元素可以通过调节惰性碳晶格的电子特性以增加表面的路易斯碱活性点位,形成的内置氮原子的碳骨架为co2提供了有利的吸附锚点。通过实验验证,在本发明所优选的活化剂浓度范围值内,所制得的碳材料为结构更佳的层状二维多孔微晶碳纳米片,具有更高的co2吸附量和更高的n2选择性。

61.在一个可选的实施方式中,所述蒸发的温度为75~85℃,时间为40~48h。

62.可选的,所述蒸发的温度可以为75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃以及85℃之间的任意值,时间可以为40h、41h、42h、43h、44h、45h、46h、47h以及48h之间的任意值。

63.蒸发后得到所需的碳前体,反应过程中对蒸发的温度和时间进行优选,会对碳前体的有关物化性质造成影响,在本发明优选的温度和时间范围内进行蒸发,碳前体的得率、纯度、结构和稳定性等方面达到综合性能较优。

64.在一个可选的实施方式中,所述加热处理包括,将所述碳前体在n2气氛中以5℃/m5n的速率逐渐升温至895~905℃,并保温2h。

65.可选的,所述加热处理中所述升温的终点温度可以为895℃、896℃、897℃、898℃、899℃、900℃、901℃、902℃、903℃、904℃以及905℃之间的任意值。

66.加热处理的升温速率、终点温度以及保温时间,均会影响炭化程度和炭化效果,以及炭化得率,因此很有必要对这些参数进行优选,以优化反应效果。

67.在一个可选的实施方式中,所述一次洗涤采用盐酸溶液进行,所述盐酸溶液的浓度为0~3m;

68.可选的,所述盐酸溶液的浓度可以为0、0.5m、1m、1.5m、2m、2.5m以及3m之间的任意值;

69.优选地,所述一次洗涤和所述过滤交替进行三次;

70.优选地,所述二次洗涤包括采用蒸馏水洗涤至中性;

71.优选地,所述烘干的温度为85~95℃,时间为8~12h。

72.可选的,所述烘干的温度可以为85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃以及95℃之间的任意值,时间可以为8h、9h、10h、11h以及12h之间的任意值。

73.洗涤、过滤和干燥等后处理过程,会影响反应产物的纯度、形态、得率以及稳定性等物化性质,对其过程参数的优选,进一步优化反应产物的性能。

74.本发明提供一种基于微藻的微晶碳纳米片,使用本发明提供的基于微藻的微晶碳纳米片的制备方法制得。

75.在一个可选的实施方式中,所述基于微藻的微晶碳纳米片具有二维多孔结构;

76.优选地,所述基于微藻的微晶碳纳米片呈层状;

77.优选地,所述基于微藻的微晶碳纳米片的比表面积为943~1764m2/g,孔体积为0.64~1.89cm3/g。

78.可选的,所述基于微藻的微晶碳纳米片的比表面积可以为943m2/g、950m2/g、960m2/g、970m2/g、980m2/g、990m2/g、1000m2/g、1100m2/g、1200m2/g、1300m2/g、1400m2/g、1500m2/g、1600m2/g、1700m2/g以及1764m2/g之间的任意值,孔体积可以为0.64cm3/g、0.70cm3/g、0.85cm3/g、1.00cm3/g、1.15cm3/g、1.30cm3/g、1.45cm3/g、1.60cm3/g、1.75cm3/g以及1.89cm3/g之间的任意值。

79.本发明提供的基于微藻的微晶碳纳米片,具有二维多孔结构和更大的比表面积以及孔体积,说明其具有更强的吸附能力。

80.本发明还提供一种基于微藻的微晶碳纳米片的应用,其作为吸附剂,应用于co2变压吸附、分离过程中;

81.优选地,在所述co2变压吸附、分离过程中,co2吸附量为4.73~18.54mmol/g,co2和n2的选择性为25~69。

82.可选的,所述co2吸附量可以为4.73mmol/g、5.00mmol/g、6.50mmol/g、8.00mmol/g、9.50mmol/g、11.00mmol/g、12.50mmol/g、14.00mmol/g、15.50mmol/g、17.00mmol/g以及18.54mmol/g之间的任意值,co2和n2的选择性可以为25、27、29、31、33、35、37、39、41、43、45、47、49、51、53、55、57、59、61、63、65、67以及69之间的任意值。

83.本发明提供的基于微藻的微晶碳纳米片在特定的压力和温度下,co2的吸收量可以达到较高的水平,同时co2和n2的iast选择性较高,可广泛应用于混合工业烟气中co2的吸附。

84.需要说明的是,采用本发明提供的基于微藻的微晶碳纳米片的制备方法制备基于微藻的微晶碳纳米片,所得产物命名为pmcn-x(x=0,1,2,3),其中x为fecl3与zncl2的摩尔浓度比。

85.实施例1

86.基于微藻的微晶碳纳米片pmcn-0的制备:

87.s1:将原料螺旋藻粉在刚玉坩埚中研磨至80目,备用。

88.s2:取s1所得螺旋藻粉3g,与zncl2(1m)溶于100ml水中充分混合,将溶液在75℃中蒸发48h得到干燥的碳前体。

89.s3:将s2所制得的碳前体在n2气氛中以5℃/m5n的速率加热升温至900℃,然后保温2h。

90.s4:将s3所得产物用0.5m的hcl溶液洗涤和过滤三次,再用蒸馏水洗涤至中性。所

得产物在90℃烘箱中干燥10h,所得产物命名为pmcn-0。

91.实施例2

92.基于微藻的微晶碳纳米片pmcn-1的制备:

93.s1:将原料螺旋藻粉在刚玉坩埚中研磨至90目,备用。

94.s2:取s1所得螺旋藻粉3g,与zncl2(1m)和fecl3·

6h2o(1m)溶于100ml水中充分混合,将溶液在85℃中蒸发40h得到干燥的碳前体。

95.s3:将s2所制得的碳前体在n2气氛中以5℃/m5n的速率加热升温至895℃,然后保温2h。

96.s4:将s3所得产物用1m的hcl溶液洗涤和过滤三次,再用蒸馏水洗涤至中性。所得产物在85℃烘箱中干燥12h,所得产物命名为pmcn-1。

97.实施例3

98.基于微藻的微晶碳纳米片pmcn-2的制备:

99.s1:将原料螺旋藻粉在刚玉坩埚中研磨至80目,备用。

100.s2:取s1所得螺旋藻粉3g,与zncl2(1m)和fecl3·

6h2o(2m)溶于100ml水中充分混合,将溶液在80℃中蒸发48h得到干燥的碳前体。

101.s3:将s2所制得的碳前体在n2气氛中以5℃/m5n的速率加热升温至900℃,然后保温2h。

102.s4:将s3所得产物用3m的hcl溶液洗涤和过滤三次,再用蒸馏水洗涤至中性。所得产物在90℃烘箱中干燥10h,所得产物命名为pmcn-2。

103.实施例4

104.基于微藻的微晶碳纳米片pmcn-3的制备:

105.s1:将原料螺旋藻粉在刚玉坩埚中研磨至100目,备用。

106.s2:取s1所得螺旋藻粉3g,与zncl2(1m)和fecl3·

6h2o(3m)溶于100ml水中充分混合,将溶液在80℃中蒸发45h得到干燥的碳前体。

107.s3:将s2所制得的碳前体在n2气氛中以5℃/m5n的速率加热升温至905℃,然后保温2h。

108.s4:将s3所得产物用2m的hcl溶液洗涤和过滤三次,再用蒸馏水洗涤至中性。所得产物在95℃烘箱中干燥8h,所得产物命名为pmcn-3。

109.对实施例1~4所制得的基于微藻的微晶碳纳米片,即pmcn-0、pmcn-1、pmcn-2和pmcn-3的性能测试:

110.实施例1~4所制得的基于微藻的微晶碳纳米片,即pmcn-0~3的xrd图如图1所示。

111.由图1可知,粉末x射线衍射图案(xrd)在bruker d8 advance x衍射仪上使用cu-kα辐射对pmcn-0~3测量,表征结果如下:pmns-0在24

°

和43

°

出现两个宽衍射峰,分别归属于晶格平面(002)和(100)。经同步活化和催化作用的pmns-1~3的晶面(002)对应的衍射角偏移至26

°

,同时衍射峰尖锐度递增,代表面内芳香族层间堆叠有序性增加。braggs定律计算表明d(002)晶面间距在0.33nm范围内的轻微波动。

112.实施例1~4所制得的基于微藻的微晶碳纳米片,即pmcn-0~3的氮官能团的半定量分析结果如图2所示。

113.由图2可知,fecl3浓度增加会使总氮含量降低,同时也诱导了吡咯氮向热力学更

稳定的吡啶氮和季氮转变或分解。pmns-2保存最高的吡啶氮含量(0.57at%)和中等水平的石墨氮含量(0.79at%)。这些共价束缚的氮元素可以通过调节惰性碳晶格的电子特性以增加表面的路易斯碱活性点位,形成的内置氮原子的碳骨架为co2提供了有利的吸附锚点。

114.实施例1~4所制得的基于微藻的微晶碳纳米片,即pmcn-0~3的nldft和孔径分布图分别如图3(a)和图3(b)所示。

115.nldft模型被用于材料全孔范围内的孔径分析(psd)。psd曲线显示材料含有大量微孔,并且集中在小于1nm的超微孔范围内,而介孔主要分布在2~5nm范围内。详细比表面积和孔径参数被记录在下表1中。

116.表1实施例1~4所制得的pmcn-0~3的比表面积和孔径参数表

[0117][0118]

随着活化剂浓度增加,孔体积和比表面积都表现出增加的趋势,这归因于碳骨架中微孔和介孔被同步刻蚀。随着fecl3的浓度持续提高,微孔体积和总比表面积略有降低。

[0119]

实施例3所制得的基于微藻的微晶碳纳米片pmcn-2的sem和tem分布图分别如图4和5所示。其中,其中图4(a)为2万倍放大下pmcn-2的sem图,图4(b)为5万倍放大下pmcn-2的sem图。图5(a)、(b)和(c)为不同倍数放大下pmcn-2的微米级电镜图。

[0120]

由图4和图5可知,pmns-2显示出层叠和粗糙的片状表面,证实了活化剂的热解对样品形态的改变。有序狭缝增加了面内的π

–

π堆积效应,同时边缘缺陷产生不饱和sp2键。而且堆叠的片层结构利于增加样品的狭缝状孔隙和外比表面积,这些内在特征都是气体扩散和吸附的有益结构。具有薄且良好结晶度的纳米单层在透射电子显微镜(tem)中可观察到。tem图像从局部尺度上显示出pmns-2的间歇性晶格条纹(d=0.363nm),对应于石墨(002)晶面。

[0121]

对实施例1~4所制得的基于微藻的微晶碳纳米片,即pmcn-0、pmcn-1、pmcn-2和pmcn-3的应用测试:

[0122]

在0和25℃,0~8000mbar的压力范围内,将co2通入装有30mgpmcn-0~3样品的iga重量吸附仪中,每500mbar记录一个数据点,测定吸附过程中的重量变化,测定结果如图6(a1)和6(a2)所示。

[0123]

在25℃,0~8000mbar的压力范围内,将n2通入装有30mgpmcn-0~3样品的iga重量吸附仪中,每500mbar记录一个数据点,测定吸附过程中的重量变化,测定结果如图6(b)所示。

[0124]

基于298.15k的n2吸附量,使用描述异质表面多层吸附的freundl5ch模型和理想吸附溶液理论(iast)计算得到pmns-2的co2/n2的选择性。co2/n2的iast选择性由python包的开源代码pygaps执行。可以看出co2/n2的iast选择性随着n2含量的增加而增加。co2/n2=10:90用于模拟混合的工业烟气,在1bar和8bar时的pmns-2选择性分别达到69和25。

[0125]

通过实施例1~4可知,本发明提供的基于微藻的微晶碳纳米片,具有更高的co2吸

附性能和co2/n2选择性,其制备方法成本低、工艺简单,其在变压吸附分离领域具有非常可观的应用前景。

[0126]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0127]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。